选煤厂分级破碎机布置方式的改进设计研究

2018-08-26魏恩峰

魏恩峰

(西山煤电集团镇城底矿选煤厂准备车间, 山西 古交 030200)

引言

在我国,综采放顶煤是开采厚煤层的主要方法,采用放顶煤开采的方式工序简单、成本较低、经济效益高,但是,采用综放开采的方式后,大粒度物料明显增多。在实际生产中,为保证系统的运输能力,刮板链速一般较慢,只有增大料层厚度才能保障运输系统正常工作,且环锤与刮板间的距离一般大于300mm,导致有大量大块物料的产生,给选煤厂的正常工作带来一定困难[1]。本文以某矿SSC800型破碎机展开研究。

1 工程概况

某矿年生产能力为500万t,采用综采放顶煤的方式进行回采。所产原煤由井下运至地面原煤仓,经筛分后进入选煤厂主选车间进行分选。目前,该矿采用井下综采机配套破碎机对原煤进行破碎,但是,在煤层开采过程中由于放煤、过断层或其他原因导致产生大量大粒度的煤炭和矸石,现有破碎机难以满足实际生产需求,影响选煤厂的正常工作。原煤粒度组成情况如表1所示。

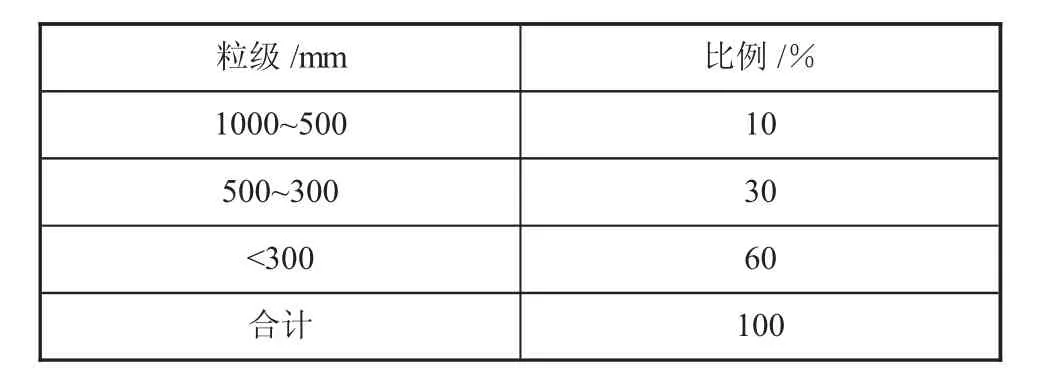

表1 粒度组成

由表1可以看出,在经过井下破碎机后,仍含有大量的大粒度原煤,而选煤厂要求原煤粒度应小于300mm,只占原煤总量的60%,仍有40%的原煤不能达到标准,会对选煤厂的正常生产造成以下影响:

1)物料更加容易掉落。在原煤运输过程中,若物料块体过大,受惯性影响,在快速移动的皮带运输机中煤炭或矸石容易向下滚落,且皮带倾角越大,掉落概率越高,给煤矿企业的安全带来一定隐患。

2)容易损坏运输设备。在本矿中,原煤通过主井皮带运输至地面,然后由转运皮带运至原煤仓,主井皮带与转运皮带之间的落差可达7m,带有尖角的大块矸石十分容易刺穿皮带,缩短皮带运输机的使用寿命,影响煤矿的连续生产。

3)不利于选煤厂选煤。若进入选煤厂主选系统的原煤粒度过大,容易导致选煤厂设备长期超负荷运转,导致设备快速老化,故障频发。同时,工人需将大量大粒度矸石分选,也增加了工人的劳动量。

2 SSC800型分级破碎机工作原理

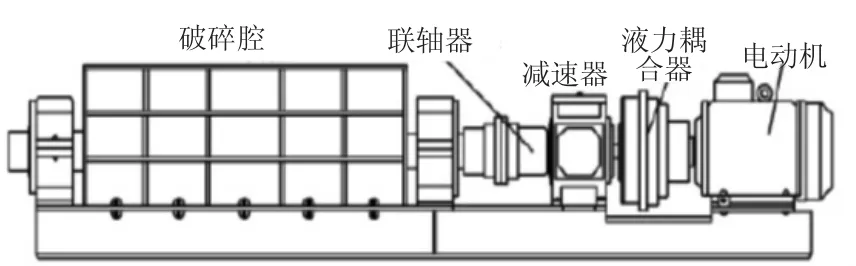

SSC800型分级破碎机的工作原理是煤炭与矸石的抗压强度远大于其抗拉和抗剪强度。当原煤进入破碎机后,通过两破碎辊和碎辊与梳齿板之间的两道间隙,粒度过大的原煤就被筛选出来[2]。SSC800型分级破碎机的处理能力大,使用期间安全可靠,已取得大量的成功实例,一般来讲,破碎机应布置在主井输送机出料口下方,其具体结构示意图如图1所示。

图1 SSC分级破碎机结构示意图

由图1可以看出,SSC800型分级破碎机由破碎腔、联轴器、减速器、液力耦合器以及电动机等组成,其中,电动机为破碎机的运作提供动力,电动机功率的大小应根据破碎机将大块体破碎为符合要求的小块所需的能量大小来确定;液力耦合器是为了改善电动机的启动条件,是一种常见的电动机保护装置;减速器可减小电动机转速,提高扭矩,有利于破碎机将大粒度块体破碎;联轴器是为了将破碎腔与动力系统相连;破碎腔是破碎机的主要工作装置,主要由两个相向旋转的破碎齿辊组成,原煤传输至破碎机内,由两个破碎辊相向转动挤压破碎,破碎至一定大小后,由两个破碎辊中间通过。

SSC型分级破碎机采用的是模块化的设计理念,为设备的维修、改进和更新换代提供便利。其分级破碎的功能主要体现在:物料由两个破碎辊中间缝隙排出,缝隙的大小即为物料可以通过的最大尺寸,可将物料大小严格控制在规定大小以下;当物料尺寸小于两个破碎辊的缝隙时,可直接通过,此时的两个破碎辊只是相当于滚筒筛的作用,由此实现分级破碎[3]。

3 布置改进

1)位置确定。根据本矿的实际生产条件,可将分级破碎机布置在主井运输皮带与运往煤仓的转运皮带中间,在此位置空间较大,便于施工,且仍会留有部分空间方便检修维护;另外,将破碎机布置在此处,也可减少主井皮带与转运皮带之间的落差,避免煤块对皮带的冲击,减少皮带的损伤。

2)进出溜槽设计。在本方案中,破碎机可通过建造钢结构支架将其抬高3.5m,使得破碎机的进出溜槽能够有空间进行调整。由于主井皮带与转运皮带的运输方向一致,因此,不必考虑溜槽的转角设计。进入破碎机的溜槽宽度应与破碎腔的宽度一致,充分利用破碎机的空间,提高破碎机的工作效率;出料溜槽可仍按照原有设计方案,不需做特殊设计,只要能够与出料口位置衔接合理,避免发生撒料现象的发生[4]。

3)应将破碎机的滑轨垂直于转运皮带布置。用这种布置方法,一方面能够充分利用这一长度空间,为设备的检修维护提供便利;另一方面,在矿山大型设备安装时,受厂房的空间限制,起重装备往往难以摆放至合理位置,影响设备的安装,因此,可将支架延伸至厂房外部,将破碎机直接安装在滑轨上,方便设备的安装摆放,减少破碎机安装、检修以及更换时的工作强度。

4)安装破碎机撤除后的溜槽。破碎机在维护检修期间,无法继续工作,此时,为了保证矿井生产不受影响,应在破碎机的原有位置布置溜槽作为运煤通道,保证煤矿正常生产。

4 实践效果

在利用本文所述的SSC型分级破碎机后,原煤中大于300mm的煤与矸石被全部破碎,保证了选煤厂的正常工作,避免了大粒度块体对皮带的冲击,延长了皮带的使用时间。同时,因为原煤的粒度得到有效控制,使得主场分级筛的筛出物明显减小,至少延长了筛板1/3的使用寿命,保证选煤厂内主要设备均没有超负荷作业,减少了设备的故障率。在设备使用期间,选煤厂的年处理能力得到500万t,增加产量2.8万t,且从未发生安全事故,为选煤厂每年增加经济效益200万元以上。

5 结论

近年来,分级筛选技术在煤矿中得到了广泛应用,尤其对于厚煤层综放开采条件,原煤中粒度组成不合理,含有大量超过300mm的大粒度物料,严重影响和制约着矿井选煤厂的正常工作,而利用SSC分级破碎机可以解决原煤粒度过大的问题,并解决了选煤厂的选煤生产和运输等问题,在实际生产中取得了良好的效果。