铸造阶段的电极加工自动编程软件实现

2018-08-25张宏达

张宏达

(宝鸡职业技术学院机械工程系,陕西宝鸡721013)

铸造阶段的电极主要是由三部分组成的,分别是延伸的部分、底座的部分、放电的部分[1-3]。延伸的部分在整个加工的过程中起着过度的作用,主要连接底座的部分与放电的部分,并且延伸长度是由加工型腔的深度来决定的;底座的部分在整个加工的过程中起着定位与装夹的作用,其基准面的精度能够直接的影响电极加工以及定位的精度;放电的部分在整个加工的过程中占据着核心的地位,主要的作用是在放电的过程中使用电加工的液体对锌合金进行放电的腐蚀,并经过压铸得出相应的形状,因此,放电的精准度直接关系着锌合金压铸的情况[4-6]。例如目前对锌合金压铸阶段的电极加工的编程中仍然需要使用大量的人工对模块之间的信息进行传递,其编程的过程比较繁琐、速度较慢、耗费的时间较长,效率较低[7]。

文献[8]中提出了一种电极的设计与特征的制造,该种方法需要根据不同的加工方法,在软件开发的环境下对电极的各种结构进行加工。虽然该方法比较严谨,产生的误差较小,但是功能比较单一,方法尚不成熟;文献[9]中提出了一种锌合金铣削的加工手法,需要将传统的电极经过加工得到相应的模板。虽然该方法能够改善传统的加工方法,但是操作的过程比较繁琐,并且智能化程度不够高;文献[10]中提出了一种运用PowerMILL的宏命令的电极加工编辑方法,该方法主要是对自动化的软件进行开发,但是只能宏观的进行操作,不能实现电极加工的自动化编程。

针对上述的观点,文中对铸造阶段的电极加工自动编程进行了研究。实验结果证明,电极的加工编程明显的提高了对锌合金压铸的效率,具有较强的可靠性,其自动保存的编程也能够及时的将结果保存下来,并且能够有效的利用编程的资源,为我国的编程研究提供了科学的依据。

1 铸造阶段的电极加工自动编程研究

铸造阶段的电极加工自动编程以MDT为研究的平台,并利用软件工程的扩展库为用户提供方便的编程接口来实现对铸造阶段电极的加工控制。

1.1 特征的提取

想要实现对铸造阶段电极的加工控制,首先就应该先收集计算机辅助技术的具体信息[11-13],因为现在的计算机辅助技术可以对一些图形的数据库进行特征的描述,所以在MDT为研究的平台下能够利用ObjectARX软件包来实现铸造阶段电极特征信息的提取。而提取的基本原理是:在MDT平台的环境下,任何数据最原始的信息都可以通过特征的描述来获得,而特征的描述是通过描述器所得到的,其包含的内容主要有:合金的属性、电极的属性、位置的信息、终止的信息[14-15]。

为了实现编程,首先应该获取最原始的电极信息,即加工时的控制要求。控制者通过人机的输入模块,根据需要控制的位置来选取相应的信息特征。信息源的获取主要通过对计算机辅助技术信息的获取来选择控制的操作,即可获得具有特征的信息[16]。通过指定控制的目标,来获取信息特征的描述器,经过自动扫描能够将电极加工的整个信息进行收集,主要的信息有:信息特征的命名、加工的类型、加工的对象以及对象的尺寸与参考为信息,完成一系列的信息特征选取之后,就会将信息的分类存放到数据库之中,并为加工自动编程提供原始的数据。

1.2 电极加工特征分析

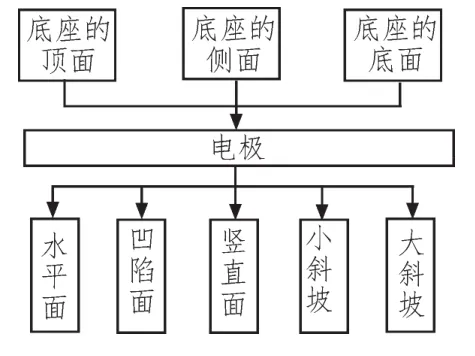

铸造阶段的电极底座的形状是固定的,对应的加工步骤也是固定的;而电极延伸部分与放电部分的形状却是多变的,没有固定的加工步骤,因此在自动编辑的过程中需要对电极顶端表面的形状进行分析,并确认位置,可作为电极加工自动编程的重要依据。电极外表面的加工方式取决于电极所处的不同位置与形状的大小[17]。电极底座的外表面被划分成3部分,分别是:底座的顶面、底座的侧面、底座的底面;而电极延伸的部分与放电的部分被划分成五部分,分别是:凹陷面、竖直面、水平面、小斜坡、大斜坡;电极延伸的部分与放电的部分被划分成三部分,分别是圆柱面、自由曲面以及平面。圆柱面的方向用轴向表示;平面的方向用法向表示;自由曲面的方向由中心点向外法的方向来表示。

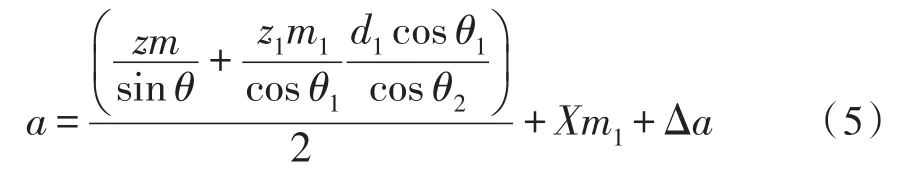

电极加工自动编程建立的X、Z的值来计算加工的坐标值,需要如下的公式进行推导。

在加工的过程中,电极底座的直径为:

公式(1)中:z为电极外表面的长度;m为平面方向的法向模数;θ为凹陷的角度。

底座的侧面的直径为:

公式(2)中:z1为锌合金压铸的长度;m1为锌合金压铸的法向模数;θ1为竖直面与水平面的角度。当θ1为0的时候,加工的电极底座侧面的直径为合金压铸的长度与锌合金压铸的法向模数的乘积;当θ1不等于0的时候,加工的电极底座侧面的直径还是与竖直面与水平面的角度有关。

底座的底面的直径为:

公式(3)中:θ2为小斜坡与大斜坡的角度。

由此可得出自由曲面的方向由中心点向外法的距离计算的公式为:

公式(4)中:X为圆柱面的轴向变为的系数;Δa为中心点距离的偏移量补偿值。

由公式(1)至(4)的中心距离的推导方式为:

其中:圆柱面的轴向变为的系数X可以根据法线的长度来计算出自动编程的加工坐标值。加工电极的竖直面主要包括:法向与Z轴互相垂直的平面、轴向与Z轴互相平行的圆柱面;小斜坡的法向与Z轴之间的夹角大于30度的平面或者自由的曲面、小斜坡的轴向与Z轴之间的夹角大于30度的圆柱面;大斜坡的法向与Z轴之间的夹角小于30度的平面或者自由的曲面、大斜坡的轴向与Z轴之间的夹角小于30度的圆柱面。电极表面的分布情况如图1所示。

图1 电极表面的分布情况

由图1可知:根据电极表面分布的情况,可以看出底座的顶面与水平面是由固定轮廓铣或者平面铣进行加工的;底座的侧面与数值面是由平面铣进行粗加工的;大斜坡与凹陷面是由高等的操作进行加工的,而凹陷面是由型腔铣进行半精加工的;小斜坡是由固定轮廓铣进行加工的。

专业核心课程通过引进全球性国际酒店管理专业机构—美国饭店协会教育学院(AHLEI)的人才培养模式、核心课程、师资、教材和教学方法,共享其在全球的教学、实习、就业资源,以AHLEI12门专业核心课程作为理论课程建设主线,根据不同课程和学生实际情况,逐步加大英语授课比例,大一20%-30%,大二50%左右,大三及以上80%-100%,实施本土化双语教学。自建中英文试题库,配套阶段测试,帮助学生适应美方考试模式,逐步提高课程通过率,为学生真正能用英语从业打下坚实的基础。

1.3 电极的加工编制

经过上述对加工的特征进行分析之后,可以看出加工的编制模式,根据分析的结果自动进行编制,并生成合理的加工制度。电极的加工制度组成部分主要有:粗加工、精加工、试刀、半精加工,具体的加工编制的流程如图2所示。

图2 电极的加工编制流程

加工编制过程中使用的刀具库主要包括D0.5的系列与D15的系列,而D0.5的系列刀具的直径大约为8 mm左右的铣刀,D15的系列刀具的直径大约为2 mm左右的球刀。而试刀的刀具在电极最高的平面铣空进行一周的运动,以此来确定刀具运用的是否正确,如果刀具对铸造阶段切割的不正确需要重新进行加工。

电极的粗加工是根据电极的高度来对粗加工的刀具进行选择的。如果电极的高度高于电极正常时的25 mm,那么采用D15系列的长刀刀具;如果电极的高度低于电极正常时的25 mm,那么采用D0.5系列的短刀刀具进行粗加工。电极头存在水平面上,那么根据水平面的大小来选择合理系列的刀具半径进行粗加工,如果水平面的面积大于200 mm2的时候采用的是D0.5系列的短刀刀具进行粗加工;如果水平面的面积小于200 mm2的时候采用的是D0D15系列的长刀刀具进行粗加工。

电极的半精加工的准则是:电极头之间的最小距离比粗加工的刀具半径还要小、电极表面的最小斜坡角比粗加工的刀具半径还要小、电极头凹陷的水平方向的尺寸比粗加工的刀具半径还要小,以上这3种情况需要对电极头进行半精加工。

对电极头进行清根指的是将电极头的小斜坡添加一些清角的工作,需要清除小斜坡固定轮廓铣精加工的过程中出现的杂物,而大斜坡或者竖直的表面可以直接对圆弧部分添加一些清根的工作,需要清除大斜坡在加工过程中出现的杂物,无论是清角还是清根都有助于提高电极的工作质量。

2 实验结果与分析

2.1 实验步骤

为了验证铸造阶段电极加工编程研究的合理性,需要进行如下的实验。采用锌合金压铸阶段来对电极的加工自动编程来进行实验。传统的电极在放电加工之前需要操作人员在电机上现场编写放电的代码,使放电的参数极易出现误差;而电极加工自动编程的程序能够通过对电极数据特征的提取来获得测量尺寸的误差数据,并从中分析坐标轴不同方向的尺寸偏差大小来对放电的位置进行补偿,根据电极的自动编程理念来选择合适的加工方式以及生成的放电代码,电极加工自动编程如图3所示。

图3 电极加工自动编程

2.2 实验结果

由上述的实验过程,将传统的锌合金压铸阶段的电极编程的速度与电极加工自动编程的速度进行对比,如图4所示。

图4 不同方法下的电极编程速度的对比

由图4可知:在编程第2个电极的时候,传统的锌合金压铸阶段的电极编程的时间为8分钟,而电极加工自动编程的时间为5分钟,因此传统的锌合金压铸阶段的电极编程的速度比电极加工自动编程的速度慢,主要是因为传统的电极编程比较复杂,而且电极的尺寸较大。而每编程一个电极所用的时间对比情况如表1所示。

表1 不同方法下电极编程的时间对比

由表1可知:当对一个电极进行编程的时候,传统的编程时间仅比自动的编程时间慢3分钟左右,但是随着电极个数的增加,自动编程的优势就凸显出来,与传统的方法相比,时间要少很多。

由此可以得出结论:铸造阶段的电极加工自动编程可以缩短大量的衔接时间,并在加工与放电的过程中大大降低了传统编程中对于工程师的依赖程度,从而缩短了对电极加工的时间与编程的时间,大大的提高了加工的效率。自动编程通过分析电极的形状与结构对加工的特征进行了分析,加强了模块之间的联系。通过快速生成的编程方案对加工的过程进行优化,从而减少了对人工操作的依赖,降低了误差,显著的提高了生产的效率。

3 结束语

铸造阶段的电极加工自动编程可将电极的程序编程提高至100个左右,编程的效率可以提高2~3倍,并且避免了一些重复输入的现象发生,还可以将编程的程序自动保存,结合编程工作人员的经验,将编程的资源发挥最大的作用。电极的加工编程明显的提高了对锌合金压铸的效率,具有较强的可靠性,其自动保存的编程也能够及时的将结果保存下来,并且能够有效的利用编程的资源。

总之,自动编程可运用到加工铸造的过程中,实现合金的快速造型与简单的工艺处理,也适用于一些机床和石材的加工。这种自动编程的方式能够为我国的中小企业提供高效、快捷的加工条件,并且价格低廉,对于中小企业来说非常适用,利用新进的技术能够提高产品的竞争能力。