无阀气体压电泵仿真分析与实验

2018-08-25田晓超杨志刚杨树臣于建群

田晓超, 杨志刚, 吴 越, 王 锐, 杨树臣, 于建群

(1.吉林大学生物与农业工程学院 长春,130025) (2.长春大学机械与车辆工程学院 长春,130022) (3.吉林大学机械科学与工程学院 长春,130025) (4.长春师范大学工程学院 长春,130032)

引 言

压电微泵具有尺寸小、结构简单、寿命长、易集成和控制好等特点,主要应用在气体或液体监测、微电子器件的冷却、血液分析、微型燃料电池及药物输送等领域[1-3]。在这些领域使用的微泵已经达到高流量小体积的要求,其中无阀气体压电微泵[4-6]备受关注。

Glezer等[7]利用压电振子首次研发出了一种典型的无阀气体压电泵。该微泵的驱动元件为压电振子,没有阀片,利用流体与周围环境之间形成漩涡对,从而形成流体的持续出流能力。文献[8]等设计了一种新型气泵,该泵是用一种新型的合成射流激励器集成一个综合喷气室和主喷射器来提高气流速度。罗小兵等[9]提出一种新型结构的无阀气体微泵,该泵基于合成射流的原理形成对流体流动方向的控制能力,对该泵工作的前半个周期和后半个周期建立模型进行数值模拟,利用气体惯量在两个腔体流动。罗剑等[10]对无阀气体压电微泵进行多域耦合数值模拟,完成了无阀微泵的真实物理过程的数值仿真,分析激励电压和泵结构参数对泵性能的影响效果,为无阀压电微泵的优化设计与控制提供了参考。沈丹东等[11]对合成射流式无阀压电泵进行了结构参数优化设计,采用正交分析法并结合仿真软件进行数值模拟,对影响压电泵性能的主要结构参数进行了优化。

笔者设计的无阀气体压电泵驱动气体主要是由密封腔内压电振子振动在孔口边缘产生反向旋转涡偶的交互作用产生的。该结构简单、体积小、响应迅速、适用于微小型器件的热管理,特别应用在功率器件、发光二极管(light-emitting diode,简称LED)及芯片冷却等场合。

1 系统工作原理与振幅测试

1.1 结构设计

无阀气体压电泵的爆炸图如图1所示。该无阀气体压电泵主要由入口、出口、射流孔、压电振子、泵盖、压盖、泵腔垫圈、容腔垫圈及中间板等部分组成。压电振子由压电陶瓷与基板粘合而成,射流孔位于中间板的中心位置。容腔由压电振子、容腔垫圈及中间板构成。泵腔由中间板、泵腔垫圈和泵盖组成。在泵盖的4个侧面有4个开口,在泵腔垫圈上有4个开口,与泵盖的4个侧面相对应,构成无阀气体压电泵的4个入口。射流孔和出口的轴线重合,压电振子、容腔垫圈、中间板及泵腔垫圈依次处于压盖和泵盖之间并用4个螺栓连接固定。

图1 无阀气体压电泵爆炸图Fig.1 Explosion diagram of valve-less gas piezoelectric pump

1.2 工作原理

图2 无阀气体压电泵工作原理图Fig.2 Schematic diagram of valve-less gas piezoelectric pump

无阀气体压电泵的工作原理如图2所示,主要分为吸气过程和排气过程。压电振子在交变电压的作用下产生周期性振动。在吸气过程中,压电振子向下振动,容腔体积变大,压力变小,泵腔中的气体通过射流孔吸入到容腔中,但漩涡对在自身动量的作用下已经远离射流孔,不受其影响。在排气过程中,压电振子向上振动,容腔体积变小,压力变大,容腔中的气体通过射流孔排出,在射流孔边缘部位,气体在强烈的剪切作用下发生了分离,形成射流,产生漩涡对。依据合成射流原理,形成的漩涡对对周围气体产生卷吸作用,并以自诱导速度向出口迁移,泵腔中的气体通过出口进入周围环境,同时有气体从入口进入到泵腔中。该无阀气体压电泵在整个工作周期,无论是在气体吸入过程还是排出过程,都有气体从泵的出口排出,实现连续出流能力。

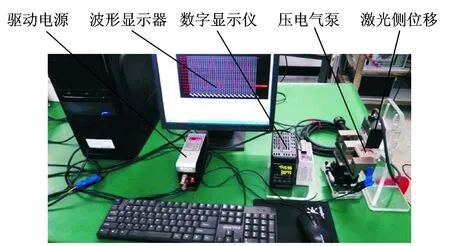

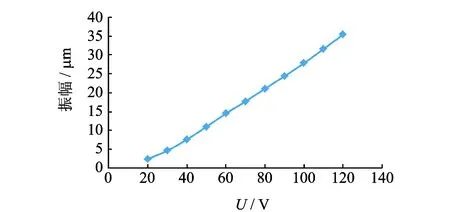

1.3 压电振子振幅测试

利用激光测微仪测量压电振子的振幅,测试装置如图3所示。压电气泵驱动频率为为400 Hz,得到压电振子的振幅随驱动电压的变化关系如图4所示。可以看出,压电振子中心点振幅随着驱动电压的增加而增大,呈现很好的线性关系,当驱动电压为120 V时,压电振子的振幅达到35 μm。

图3 压电振子振幅测试装置图Fig.3 Amplitude measurement device diagram of piezoelectric vibrator

图4 压电振子振幅随电压变化曲线Fig.4 Curve of amplitude variation of piezoelectric vibrator with voltage

2 仿真分析2.1 有限元模型建立

该无阀气体压电泵通过压电振子与气体相互作用实现气体的连续出流能力,利用CFX软件对其进行仿真模拟。假设该无阀气体压电泵的泵体是刚性的,在此基础上建立流体域的三维几何模型,并对模型的边界类型、初始条件及湍流模型等条件进行设置。

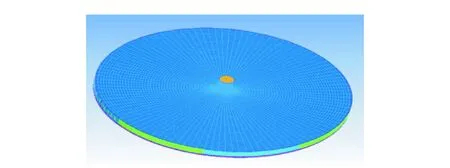

该无阀气体压电泵的流体域主要由入口、出口、泵腔、容腔及射流孔等构成。在建立有限元模型时,建立容腔模型、射流孔模型、泵腔模型和出口模型,各个模型均为圆柱状且轴线均重合。建立泵腔模型时,在该模型的柱面均匀对称布置4个进口,4个进口由4个对称均匀布置的壁面隔开,这样可以最大限度地模拟系统工作的实际情况。采用结构化网格模式对该模型进行网格划分,如图5所示。

无阀气体压电泵中压电振子作周期性振动,容腔先吸入气体,然后再排出气体,如此反复进行。气体在泵内部的流动状态复杂,属于非定常流动,所以分析类型选择瞬态模型。对压电振子施加400 Hz的交流电压,一个周期T=0.002 5 s,分析4个周期

图5 压电泵流体模型网格划分Fig.5 Meshing of fluid model of piezoelectric pump

(4T),所以计算持续时间为0.01 s,时间步长为0.000 25 s。仿真中压电振子的振幅A=35 μm。压电振子振动规律为Y=A[1-(r/a)2]2sin(2πft),其中:a为压电振子半径;r为压电振子某点到中轴线的距离。

2.2 仿真模态云图

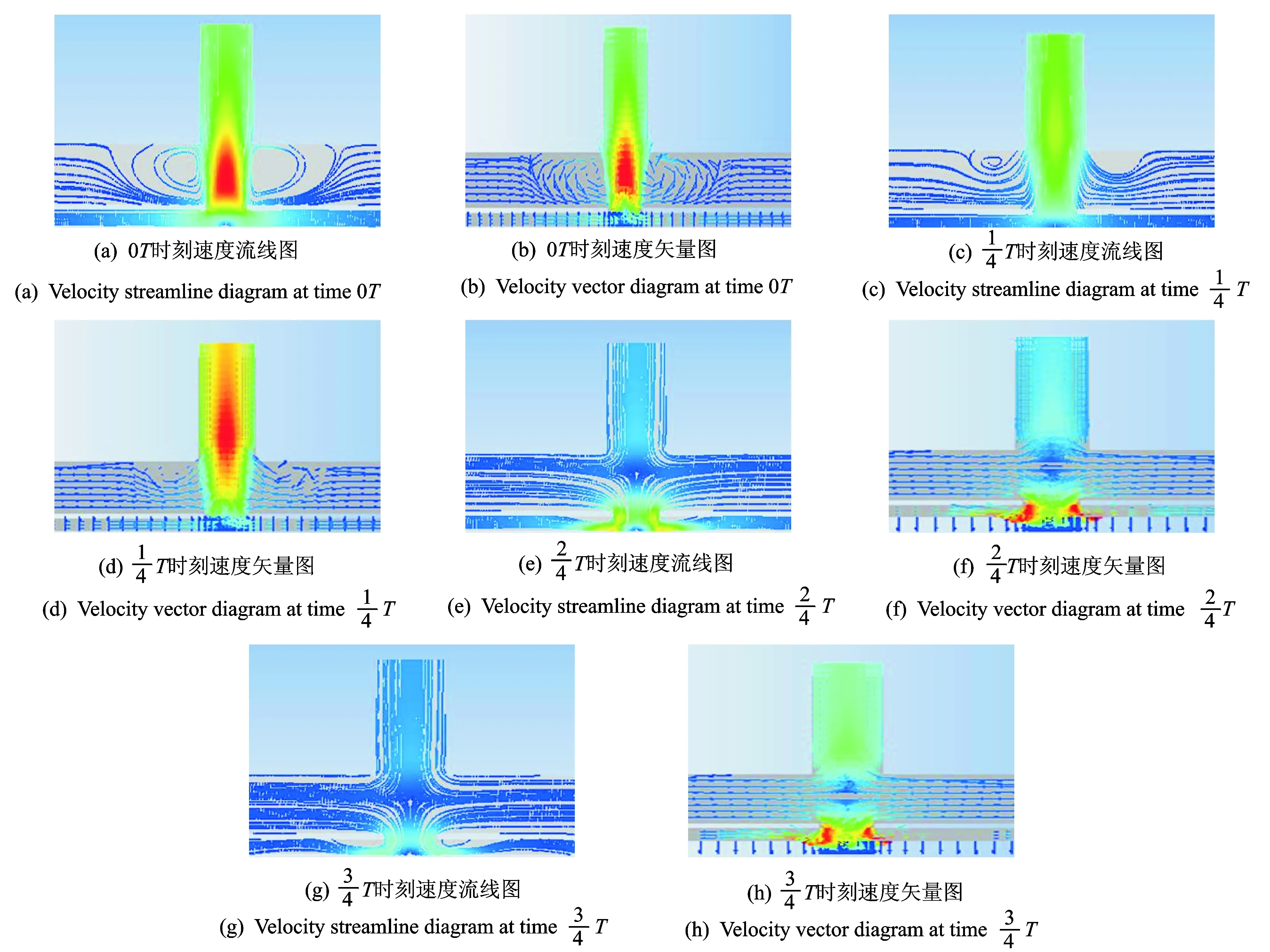

可以看出,在0T时刻,压电振子处于向上运动阶段并运动至平衡位置挤压容腔,使容腔中的体积变小、压力变大,气体从容腔进入泵腔形成射流产生漩涡对,压电振子向上振动速度最大,此时产生的气流处于最大值,有气体从气泵出口排出。

图6 仿真模态云图Fig.6 Simulation mode cloud image

区域已经离开泵腔位置并进入出口中。此时有气体从气泵出口中排出。

从以上分析可知,该泵工作原理的本质是利用压电振子产生周期性振动,引起容腔的体积发生周期性变化,从而产生漩涡对,利用合成射流的原理,将气体从入口搬运到出口,在气体压电泵的出口产生持续的出流能力。容腔在气体移动过程中起到了一个过渡容积的作用。

2.3 仿真结果分析

无阀气体压电泵的主要性能评价指标是流量。选取对流量影响较大的4个结构参数分别为容腔高度H、泵腔高度h、射流孔直径D和出口直径d进行单一变量法仿真分析。分析各个结构参数对流量影响规律,结构参数如图7所示。驱动频率为400 Hz,驱动电压为120 V。

图7 结构参数图Fig.7 Structural parameter diagram

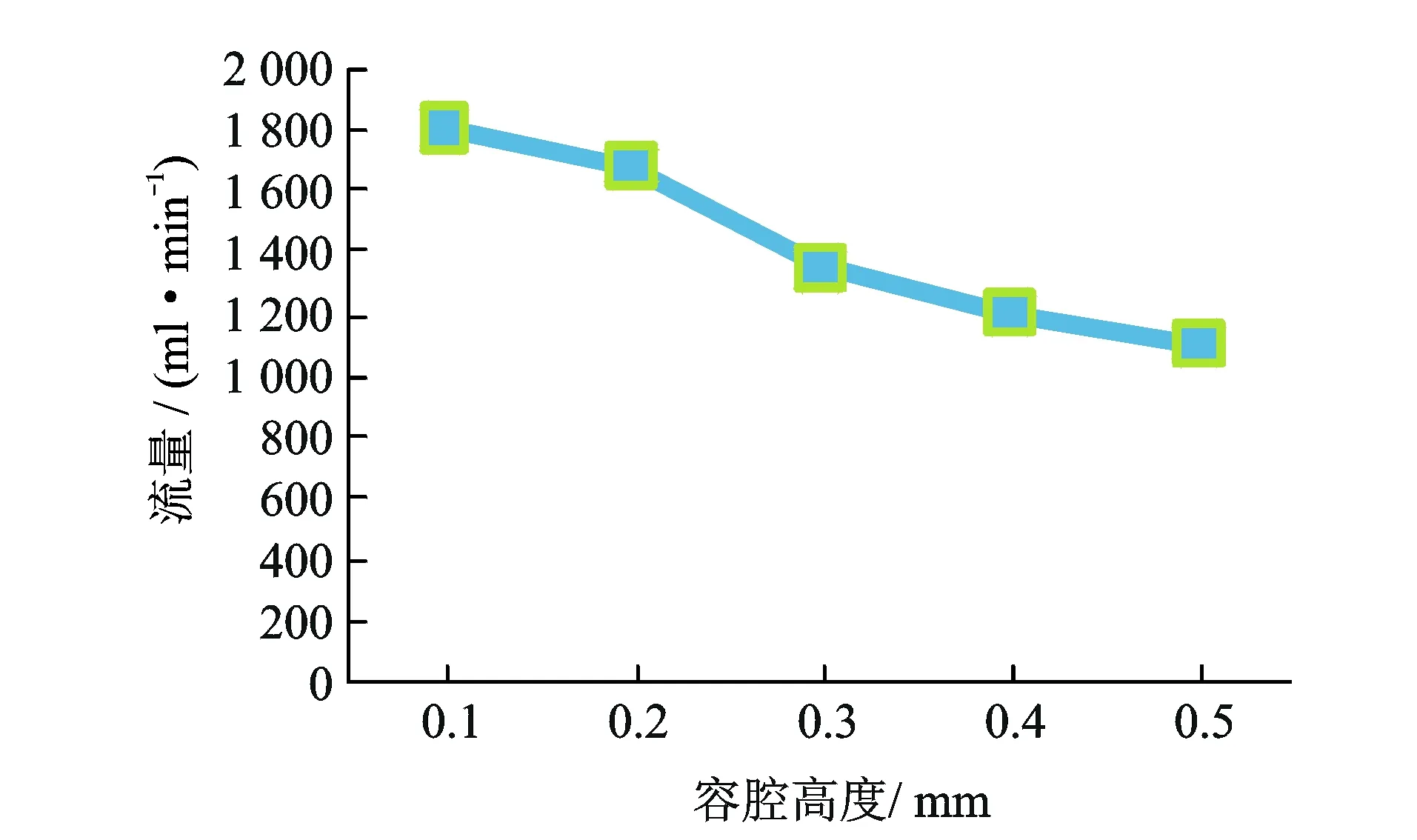

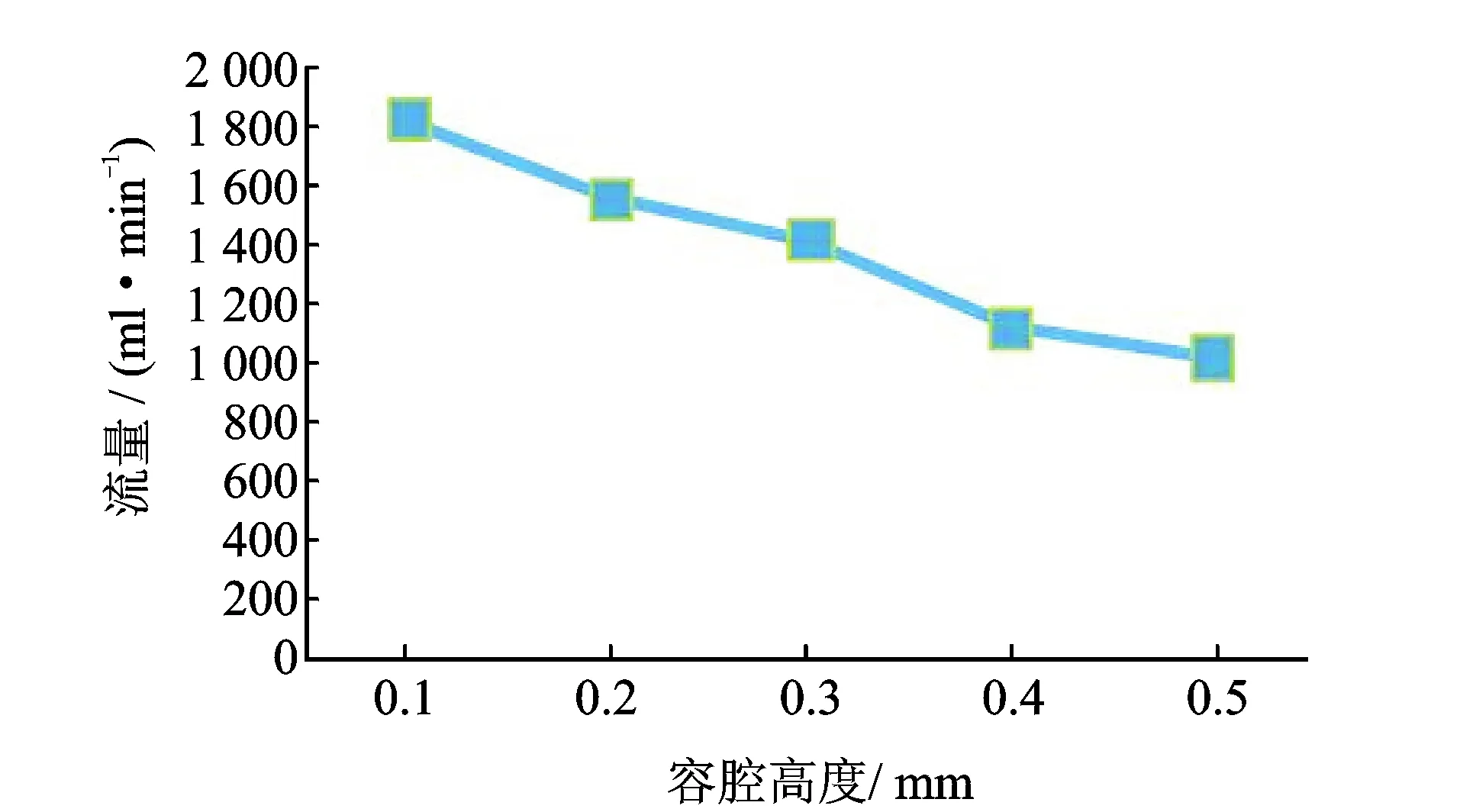

2.3.1 容腔高度

取容腔高度H分别为0.1, 0.2, 0.3, 0.4和0.5 mm,得到不同容腔高度下的流量变化曲线,如图8所示。可以看出,无阀气体压电泵的流量随容腔高度的升高逐渐降低,变化缓慢。当容腔高度H为0.1 mm时,气体流量达到最大,为1 810 ml/min。

图8 流量随容腔高度的变化曲线Fig.8 Variation curve of flow rate with the height of the chamber

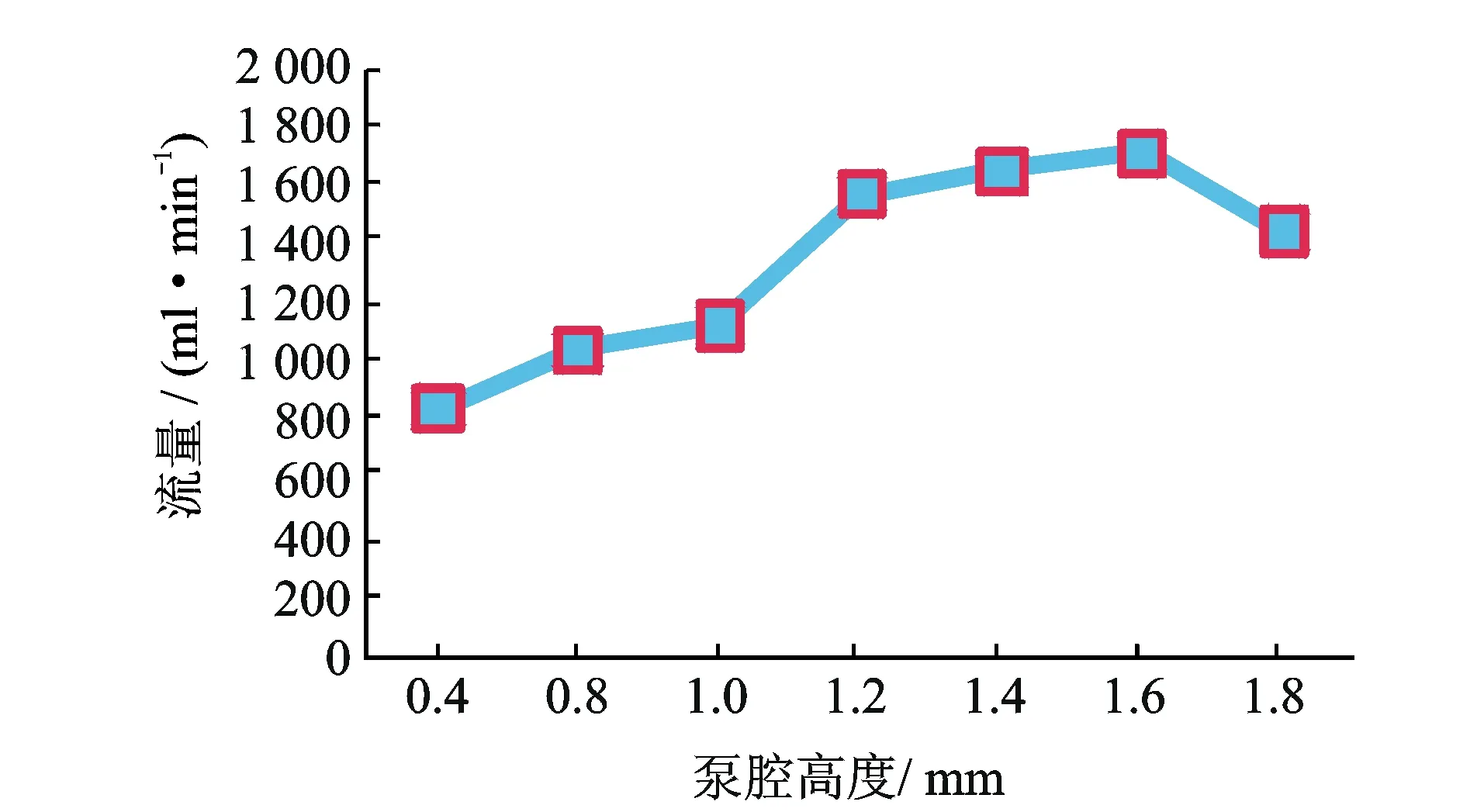

2.3.2 泵腔高度

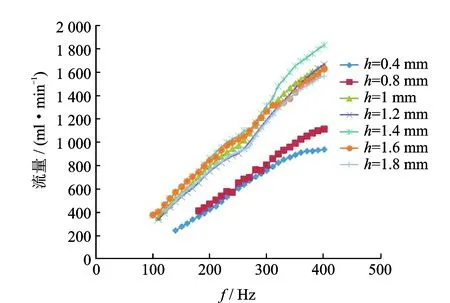

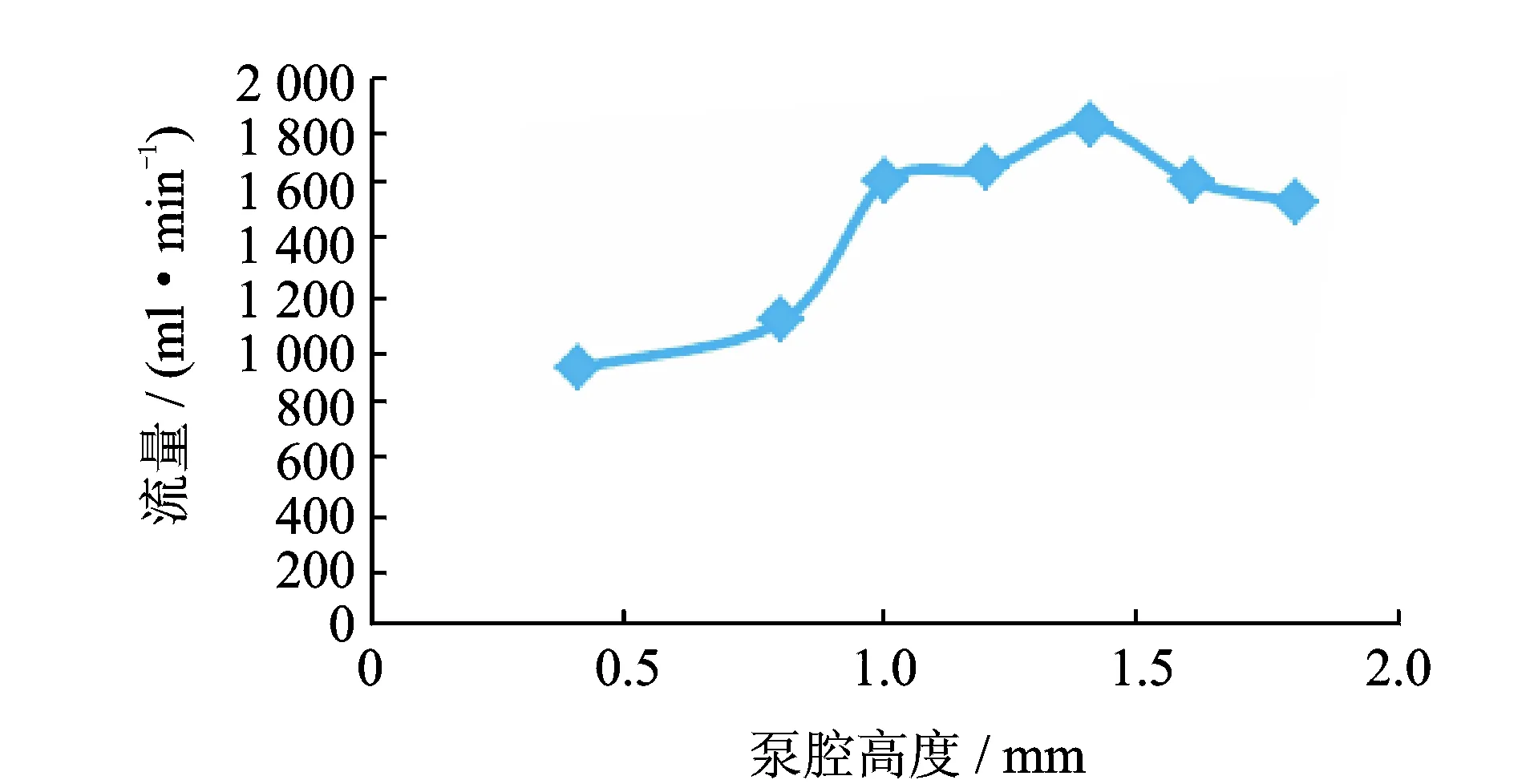

选泵腔高度h分别为0.4,0.8,1.0,1.2,1.4, 1.6和1.8 mm,得到不同泵腔高度下的流量变化曲线,如图9所示。可以看出,流量随泵腔高度的升高而增加,达到最大值后开始降低,最大值与最小值差值较大,变化幅度较大,因此泵腔高度对泵流量影响较大。当泵腔高度h=1.6 mm时,压电气泵的流量达到最大值,为1 790 ml/min。

图9 流量随泵腔高度的变化曲线Fig.9 Variation curve of flow rate with the height of the pump chamber

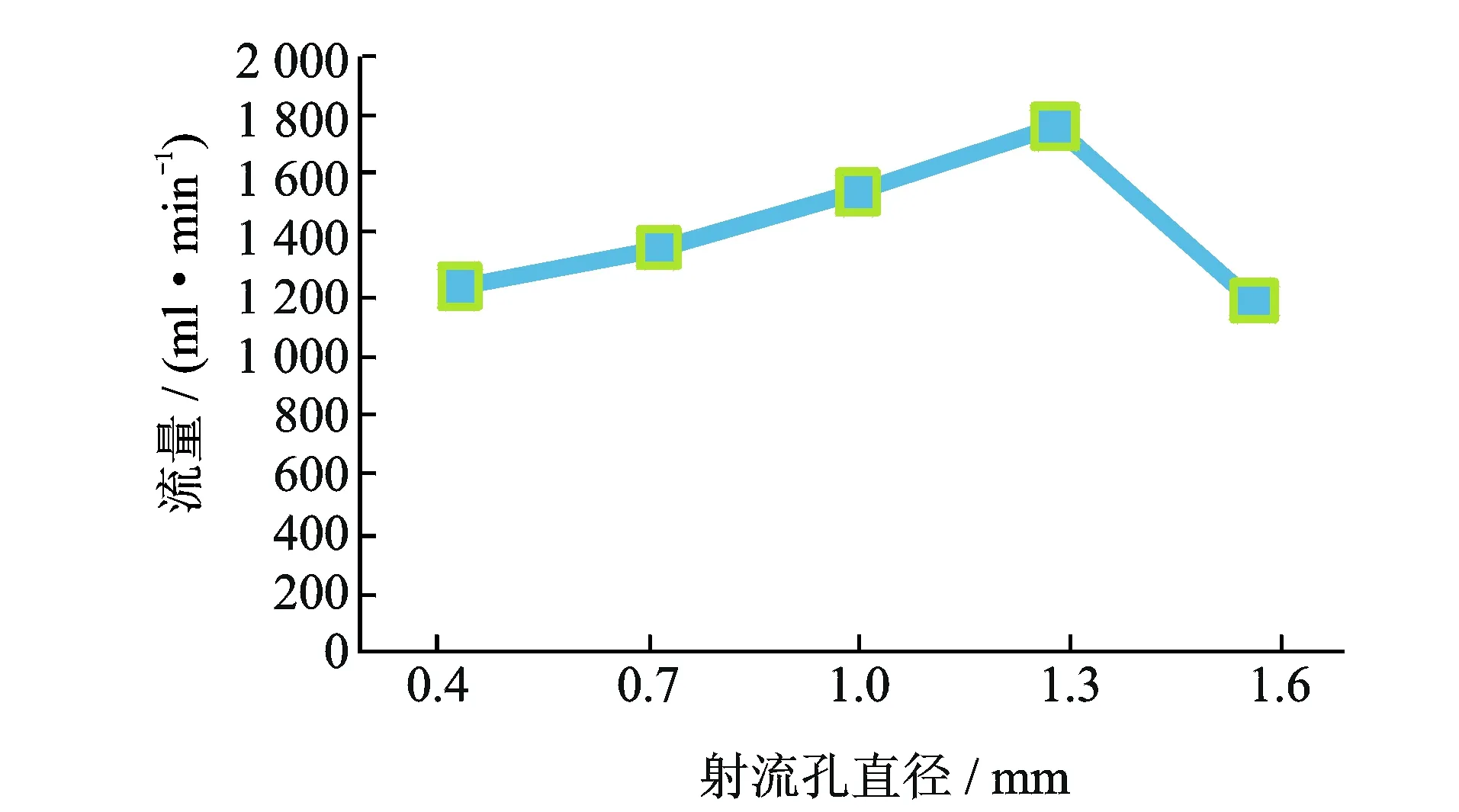

2.3.3 射流孔直径

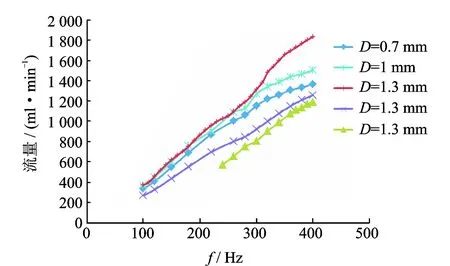

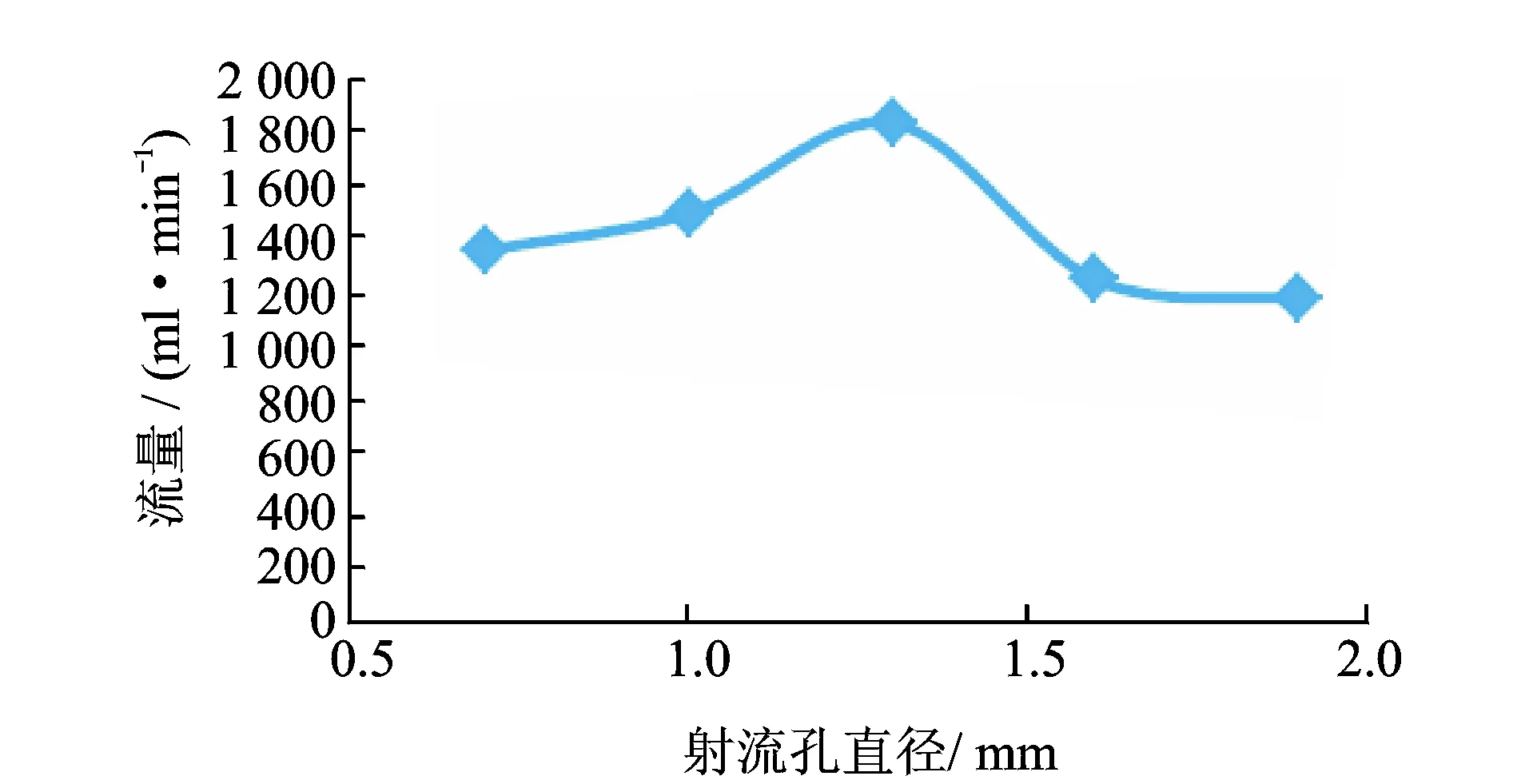

取射流孔直径D分别为0.4,0.7,1.0,1.3和1.6 mm,得到不同射流孔直径流量变化曲线,如图10所示。可以看出,流量随射流孔直径的增大而增加,达到最大值后逐渐下降,变化幅度较大。这说明射流孔直径对流量的影响较大。当射流孔直径D=1.3 mm时,流量达到最大,为1 750 ml/min。

图10 流量随射流孔直径的变化曲线Fig.10 Variation curve of flow rate with the diameter of jet hole

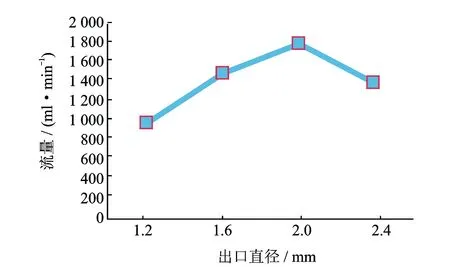

2.3.4 出口直径

选出口直径d分别为1.2,1.6,2.0和2.4 mm,得到不同出口直径时流量变化曲线,如图11所示。可以看出,流量随出口直径的增大先上升后下降,且曲线涨幅较大,说明出口直径对流量的影响也较大。当出口直径d=2mm时,流量达到最大,为1 820 ml/min。

图11 流量随出口直径的变化曲线Fig.11 Variation curve of flow rate with the diameter of outlet

从以上仿真分析可见,当无阀压电气泵容腔高度为0.1 mm、泵腔高度为1.4 mm、射流孔直径为1.6 mm、出口直径为2 mm时,驱动频率为400 Hz,泵输出气体流量最大,为1 800 ml/min左右。

3 实验研究

3.1 实验装置

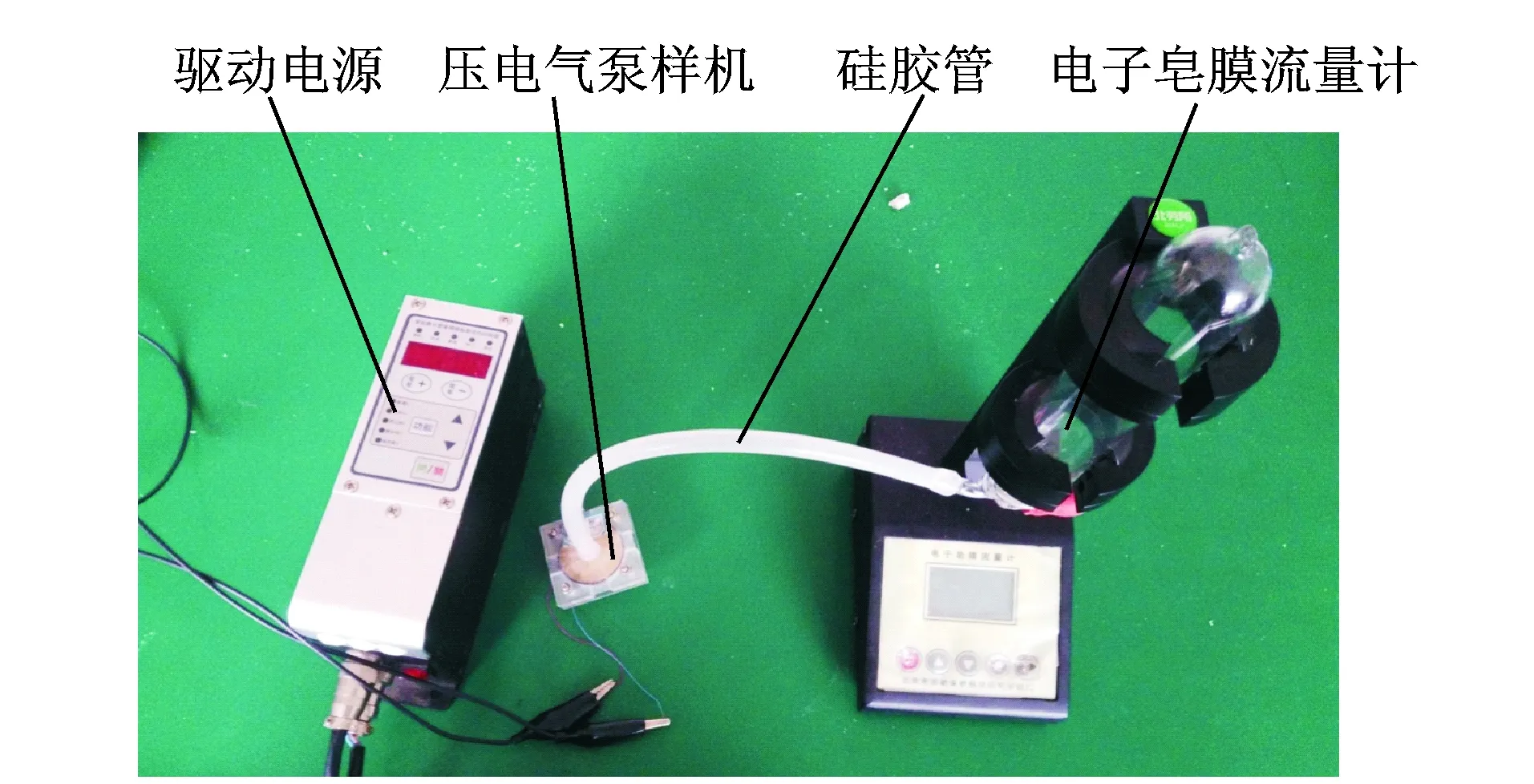

图12 流量测试装置Fig.12 Flow measurement system

测试装置如图12所示,主要包括GL-103B电子皂膜流量计、硅胶管、电源和无阀气体压电泵样机。测试方法:取少量皂液灌入到流量计的玻璃管中形成皂膜,皂膜在气流的推动下,由玻璃管的底端上升到玻璃管的顶端直至从流量计的出口喷出,记录皂膜通过两个传感器位置时所需时间,由控制系统进行计算,然后在显示屏上读取气体的流量。实验时为了减少测试误差,对流量多次测取,求取平均值再记录。

3.2 实验测试

为了验证仿真结果的正确性以及进行结构优化,测试主要结构参数,即容腔高度H、泵腔高度h、射流孔直径D、出口直径d对流量的影响。为了确定单一因素的影响程度,其他参数固定不变。

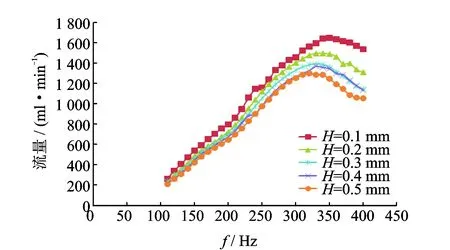

3.2.1 容腔高度

容腔高度H分别选0.1,0.2,0.3,0.4和0.5 mm(驱动电压为120 V,驱动频率变化范围为40~400 Hz以下实验均用此参数),得到不同容腔高度时的流量随频率变化曲线,如图13所示。5种容腔高度最大流量曲线如图14所示。可以看出,不同容腔高度时流量随频率的升高而升高,达到最大值后开始下降。流量的最大值随容腔高度增大而减小。变化趋势与仿真结果(图8)基本吻合。当容腔高度H=0.1 mm时,流量达到最大,为1 750 ml/min。

图13 不同容腔高度时流量随频率变化曲线Fig.13 Different cavity height of the flow versus frequency change curve

图14 最大流量随容腔高度变化曲线Fig.14 Maximum flow with the cavity height change curve

3.2.2 泵腔高度

泵腔高度h分别选取0.4,0.8,1.0,1.2,1.4,1.6和1.8 mm,得到不同泵腔高度时流量随频率的变化曲线,如图15所示。这7种泵腔高度最大流量曲线如图16所示。可以看出,不同泵腔高度时的流量随频率的增加而升高,达到最大值后开始下降。流量的最大值随泵腔高度先增大而减小。变化趋势与仿真结果(图9)基本吻合。当泵腔高度h=1.4 mm时,流量达到最大,为1 790 ml/min。

图15 不同泵腔高度时流量随频率变化曲线Fig.15 Different pump chamber height of the flow versus frequency change curve

图16 最大流量随泵腔高度变化曲线Fig.16 Maximum flow with the pump cavity height change curve

3.2.3 射流孔直径

射流孔直径D分别选取0.7, 1.0, 1.3, 1.6和1.9 mm,得到不同射流孔直径时流量随频率变化曲线,如图17所示。这5种射流孔直径最大流量曲线如图18所示。可以看出,不同射流孔直径的流量随频率的升高而增大,流量的最大值随射流孔直径先增大后减小。变化趋势与仿真结果(图10)相吻合。当射流孔直径D=1.3 mm时,流量达到最大,为1 810 ml/min。

图17 不同射流孔直径时流量随频率变化曲线Fig.17 Different jet hole diameter of the flow versus frequency change curve

图18 最大流量随射流孔直径变化曲线Fig.18 Curve of maximum flow rate versus jet diameter

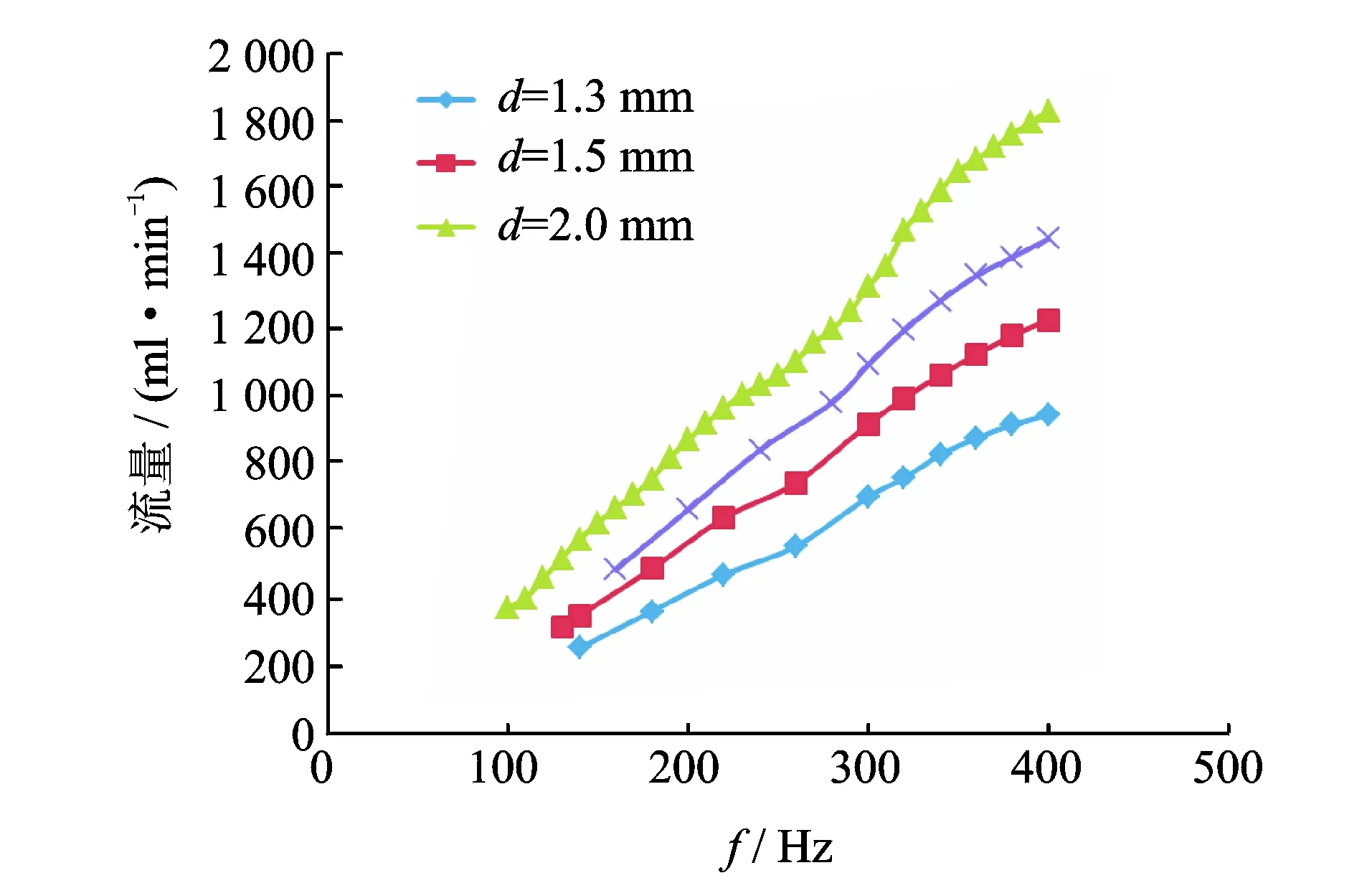

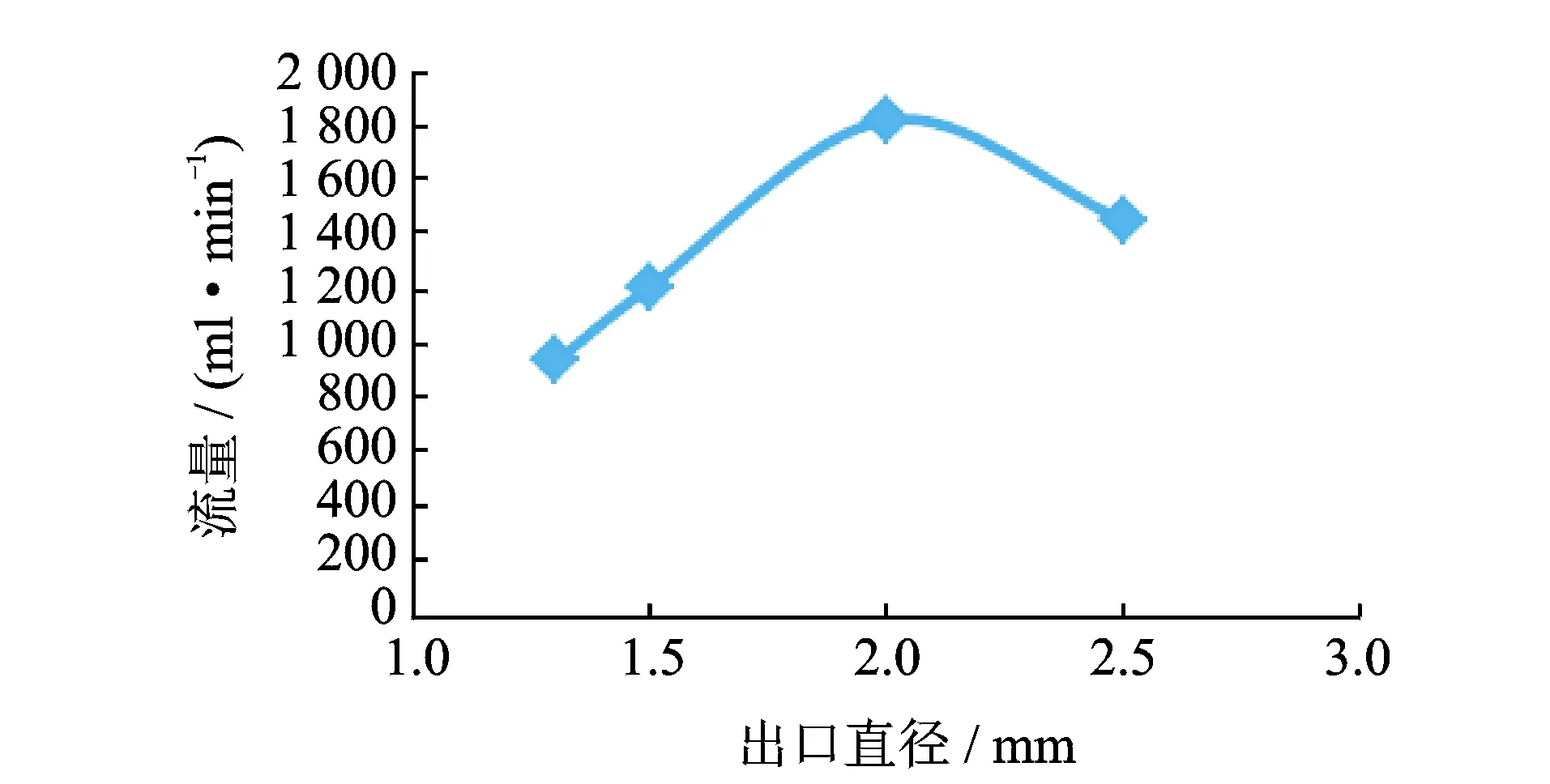

3.2.4 出口直径

出口直径d分别选取1.3,1.5,2.0和2.5 mm,得到不同出口直径时流量随频率变化关系曲线,如图19所示。这4种出口直径最大流量曲线如图20所示。从图中可以看出,不同出口直径的流量随频率的升高而增大,流量的最大值随出口直径先增大后减小。变化趋势与仿真结果(图11)基本相符合。当出口直径d=2.0 mm时,流量达到最大,为1 807 ml/min。

图19 不同出口直径时流量随频率变化曲线Fig.19 Different outlet diameter of the flow versus frequency curve

图20 最大流量随出口直径变化曲线Fig.20 Maximum flow with the outlet diameter change curve

从以上实验测试可知,当无阀压电气泵容腔高度为0.1 mm、泵腔高度为1.4 mm、射流孔直径为1.3 mm、出口直径为2.0 mm时,驱动频率为400 Hz,泵输出气体流量最大为1 800 ml/min左右。这与仿真结果基本吻合,验证了仿真分析的正确性。

4 结束语

设计的基于合成射流原理的无阀气体压电泵体积小、结构简单。通过泵内流体运动状态仿真确定了气体流速的分布,验证了压电气泵具有连续出流能力。进行压电气泵结构参数对流量影响规律仿真分析和实验验证,当无阀压电气泵的容腔高度为0.1 mm、泵腔高度为1.4 mm、射流孔直径为1.3 mm、出口直径为2.0 mm时,驱动频率为400 Hz,泵输出气体流量最大为1 800 m/min左右。实验测试与仿真结果基本吻合,验证了所设计的无阀气体压电泵结构的可行性。该微型气泵适用于微小型器件、功率器件、LED及芯片冷却等场合。