“海洋石油981”号半潜钻井平台机舱通风的优化设计

2018-08-25张俊杰

张俊杰

(中国船舶及海洋工程设计研究院 上海200011)

引 言

“海洋石油981”号半潜钻井平台的建造、投产提升了我国自主设计、研发深水油气勘探开发装备的能力,大大提升了我国海上钻井的能力,为我国开拓海外海上石油开发市场提供了有力保障,具有明显的经济效益。

半潜式钻井平台完全不同于普通的船舶。其机械设备繁多,与危险区紧邻,设计难度较高,对安全的要求也较高。平台上机械处所对于通风系统的要求极为严苛。本文将以“海洋石油981”号的机舱通风设计为例,借助AIRPAK软件,采用CFD方法对本平台机舱通风初拟的几种方案进行模拟比较,以找到最优化的机舱通风方案。

CFD利用计算机求解流体流动的各种守恒控制偏微分方程组,这其中涉及流体力学、计算方法、数值传热学乃至计算机图形处理技术等。对于空调通风领域内的流动问题,多为流速在10 m/s以下的低速流动,可视为不可压缩流体。另外,空调通风领域内的流体流动多为湍流流动,由于某些湍流现象至今无法通过实验来完全解决,因此,目前HVAC的一些湍流现象主要依靠理论和数值分析来解决,这也是CFD软件在HVAC领域得到应用并快速发展的原因之一。

应用成熟的商业软件,对复杂的热环境进行模拟设计,特别是对那些难以预测其运行效果,在施工后又比较难以修改、纠正的系统设计,在设计初亦无法用实体模型进行模拟预测的场合,采用CFD软件进行动态模拟来预测运行效果是经济、合理的最佳选择。

深海半潜式钻井平台因设备众多而占地拥挤。其通风要求较高,故风管和通风设备的布置较困难。该平台原型由F&G设计,定位系统为DP2,现改为DP3后,机舱由2个分隔为4个,并且加大了主机功率,使得风机和风管布置更为困难。在机舱通风能满足柴油发电机正常运行的条件下,需要最简化、最合理的布置通风系统。因此,我们在设计初提出了几个通风方案,并用AIRPAK软件模拟了机舱通风的效果,作为进一步设计的依据。

1 模拟方法

本平台共有4个主机舱,每个机舱内安装2台柴油发电机组及相关设备。为保证舱内设备的正常运行,设有送风机和排风机各2台,每台送风机的风量为100 000 m3/h,每台排风机的风量为65 000 m3/h。根据建造规格书的要求,在外部环境气温38℃时,主机舱内的平均环境温度应在49℃以下。

原规格书和总图分别给出了两个不同的通风方案,以方案1和方案2分别命名后进行模拟,通过比较机舱平均温度来考量两种通风方案。

方案1:进风机设在机舱后部,单台风机的风量为100 000 m3/h,排风机位于机舱前部,单台风机风量为65 000 m3/h。

方案2:排风机设在机舱后部,单台风机风量为65 000 m3/h,送风机设在机舱前部,单台风机风量为100 000 m3/h,即和方案一的送排风机位置互换。

1.1 计算条件

(1)外部环境参数

计算的外部边界条件:温度38℃ ,相对湿度86% ,大气压力100 573 Pa。

(2)内部发热量(每个机舱主要设备)柴油机:180 kW,2台;发电机:90 kW,2台。

(3)四周舱壁假定为绝热,并忽略非主要设备的发热量。

1.2 模型的建立

建立模型的过程中,在AIRPAK中对机舱的实际布置作了适当简化,如:简化了柴油机、发电机等设备的外形,用比较简单的几何外形的块(Block)来代替,而各个进排风风口则用软件中的Opening模型建模。模型中所有的热量都按主机100%运行时的工况数据设定,为最不利工况。由于4个机舱的几何尺寸、内部设备基本一样,所以选取一个机舱作为模型空间。

机舱里布置有两台柴油机,柴油机用Block模型建模,每台发热量180 kW;机舱内共有两台发电机,每台发热量90 kW;发电机尾部按照机舱布置图搭设了平台,平台上放有油柜,油柜同样用Block建模,油柜发热忽略不计。

机舱后部设置围壁风管,风管也使用Block建模。风管上面布有16个1.0 m×0.5 m的风口,风口用Opening建模,出口风速为8 m/s。按照布置图设置舱顶排风,共有6个2.0 m×1.0 m的风口(Opening),出口风速设定为3.2 m/s。柴油机的吸气口按照布置图设置,吸气口同样也是Opening建模。根据布置,共有4个直径为0.86 m的进风口(Opening),每个进风口风速为1.2 m/s。

整个模拟过程中,所有进风口的送风温度均为38℃,柴油机吸口为机舱内计算区域温度,由软件计算所得。

在整个模型的建立过程中,对一些设备的外形作了简化。由于外形的微小差异对于整个机舱的流场影响很小,并且柴油机、主机的发热量按照轮机专业给定的数据进行了设置,因此作这种简化对于整个机舱内的流场、热流分布的影响不大,可以认为模型与实际情况是吻合的。

对整个模型进行网格划分,每个网格为六边形,最大尺寸设为默认的0.8 m×0.3 m×0.5 m,划分完毕后可以准备开始计算。

由于整个计算模型较大,通常大空间的计算方程选用k-ε方程。利用此方程对模型进行计算,当流量的差值、动能和扩散计算差值均小于1×10-3,并且能量差值小于1×10-6时,认为计算收敛。

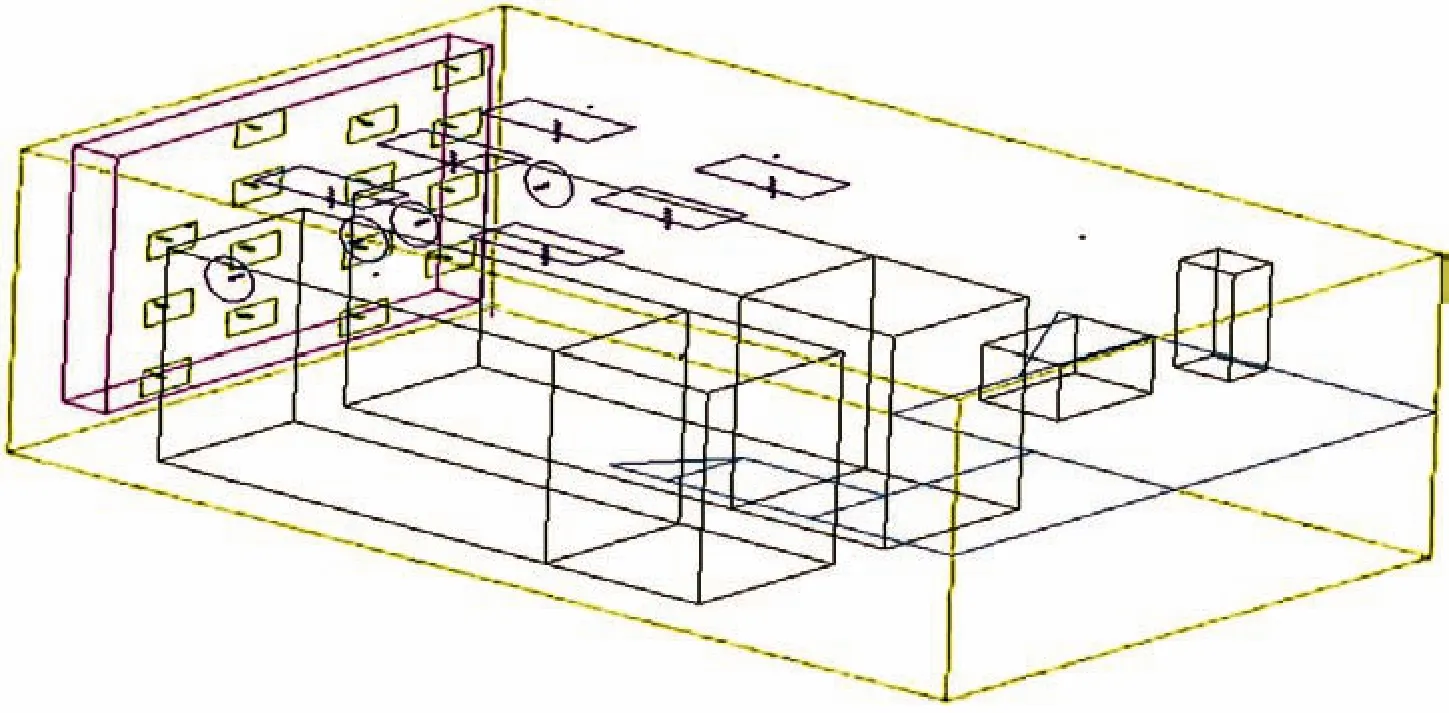

整个模型构建如图1所示。

图1 模型构建图

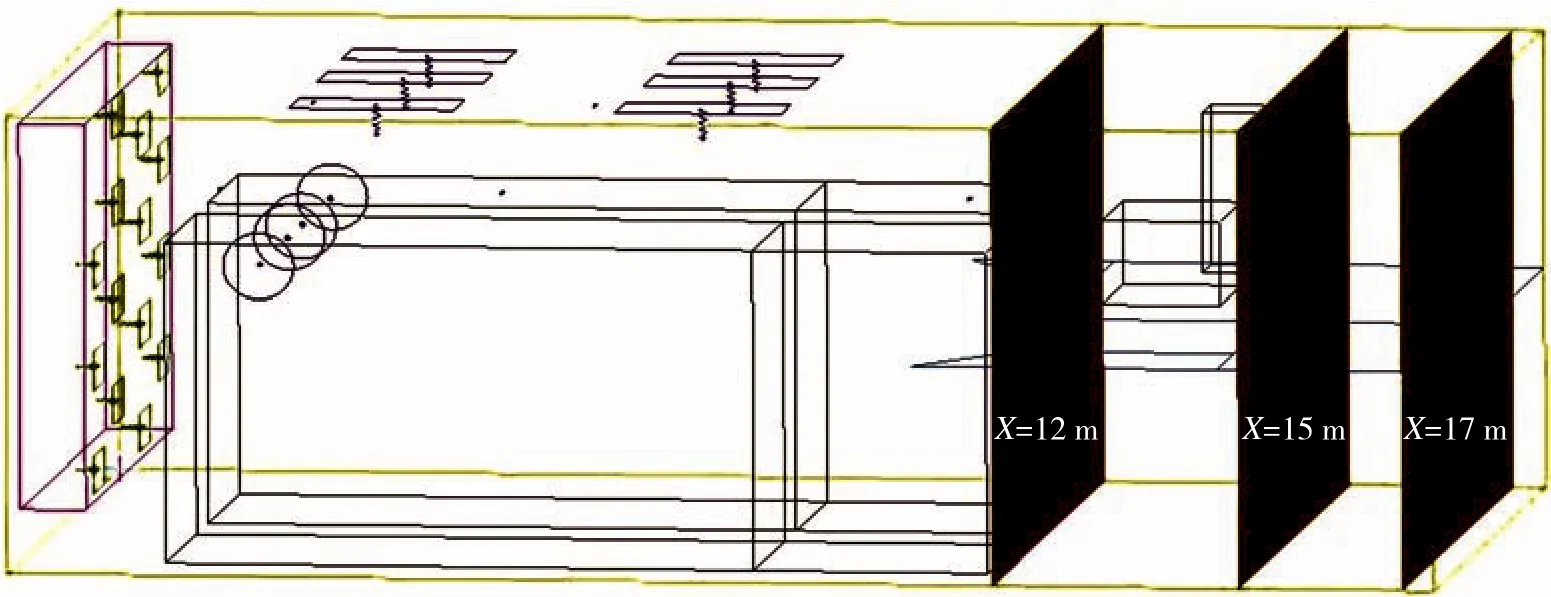

模型中以机舱长度方向为X正方向,通过在工作区域内取多个平面,考察其温度场分布,来比较各个方案的通风效果。

考虑到机舱前部为人员巡视的主要区域,因此选取截面主要为机舱前部。模型的各个截面位置如图2所示。

图2 模型截面位置图

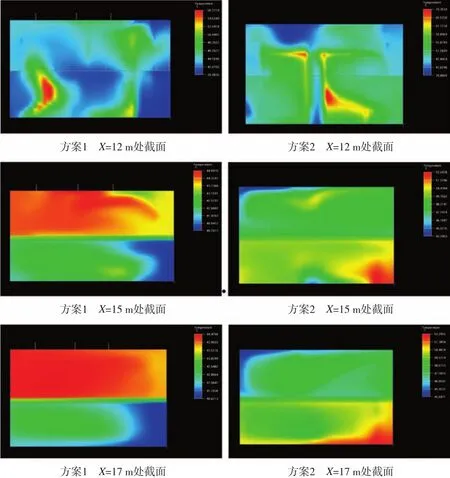

基于此模型,对上述2个方案分别进行计算,得出如下页图3所示结果。

方案1中,在X=12 m平面处,最高温度集中在机舱内平台下方一台发电机附近,该位置离风口较远,又靠近高温源,故有如此温度分布,而其余各处的温度均较低;在X=15 m平面处,平台上下部分明显有2℃左右的温差,整个温度场分布较为均匀,温度也较低,通风效果良好;在X=17 m平面处,温度场分布与X=15 m处较为相近,温度分布均匀,温度较低,通风效果良好。通过模拟计算,整个工作区域的平均温度为43.45℃。

图3 两方案温度场对比

方案2中,在X=12 m处,有3处出现较高的温度集中分布,最高温均达到了70℃左右,平台上下较大区域内温度也均在55℃左右,通风效果不理想;在X=15 m处,平台上部工作区域的温度场分布较均匀,温度在45℃左右,平台下方温度较高,通风效果不如前述方案;在X=17 m处,温度场分布类似X=15 m处,通风效果不甚理想。通过模拟计算,整个工作区域的平均温度为48.51℃。

对比上述两个方案,由典型截面处的温度分布可以很容易的发现,方案1通风效果较好,主机附近温度相对较低、整个舱室中温度较高的区域明显少于方案2,并且,最终的舱室平均温度在两个方案中也是最低的。尽管上述两方案的平均温度均满足规格书要求,但在工作平台处的温度值,方案1明显低于方案2,对巡视人员的工作环境有较大的改善。因此,方案1是较为优化的一个方案。

2 结 论

应用CFD模拟显示,在相同的系统风量、设备发热量情况下,经过优化布置的通风系统可以使得整个环境的平均温度较低,提供确保设备安全运行和工作人员的环境条件。通风系统在优化设计后,提高了排热效率,达到了系统节能的目的。

深海半潜式钻井平台项目HVAC系统设计相对于陆用、船用来说,无论规模、数量和历史都要小和短,因此,需要不断地学习、总结经验,采用先进的设计手段,如CFD动态模拟仿真等等。在此项目完成后的使用过程中,机舱内风量充足,设备运行正常,舱内温度满足使用要求,达到了预期的效果,证明采用CFD模拟手段指导设计的机舱通风方案切实可行。