甲板运输船总体设计研究

2018-08-25夏讨饭张志强

夏讨饭 曹 凯 张志强

(中远海运重工 技术研发中心 大连116600)

引 言

甲板运输船主要用于运输不可分解的、大件尺寸的整体货物,包括海工模块、大型发电设备、化工和炼油设备、重大基建设备、卫星和军事装备以及拖船、驳船等,属于高附加值的特种船舶。其具有载货甲板面积大、货物涵盖范围广、整体货物运输和装卸便捷等优点。基于甲板运输船上述功能特点,其总体设计的技术难点主要包括:

(1)总体布置怎样实现全通无障碍载货甲板;

(2)特殊主尺度对型线优化设计的限制;

(3)如何通过合理分舱等设计,满足载运整体大件货物稳性要求;

(4)压载系统设计满足快速调载和码头装卸货物的需求;

(5)其他技术难点,如载货区域结构设计、推进系统和动力定位配置等。

笔者通过对比分析该船型与常规船型的差异,总结出该船型的总体设计特点。

1 船型特点及难点设计分析

1.1 主尺度特征

甲板运输船仅在甲板上载运货物,属于布置地位型船舶,货物尺寸大小决定整船的主尺度。

甲板运输船主尺度一般具有以下特点:

(1)船宽大

由于载运单件货物的重心高度在甲板以上可达30 m或更高,因此需要有足够大的船宽和水线面面积来提供充足的复原力矩以满足稳性要求。

(2)型深小

为降低船舶整体的重心高度,在保证稳性和压载舱容积满足要求的前提下,应选择较小的型深。较小的型深也可使船舶能够适应更多的现有码头设施,实现载货甲板与码头基本平齐的装卸载要求。

(3)主尺度比差异

甲板运输船船宽大、吃水浅,船舶的长宽比通常很小(约为4),而宽深比和宽度吃水比则通常较大(约为常规船型的2倍)。特殊的主尺度比给线型的设计优化带来巨大挑战。

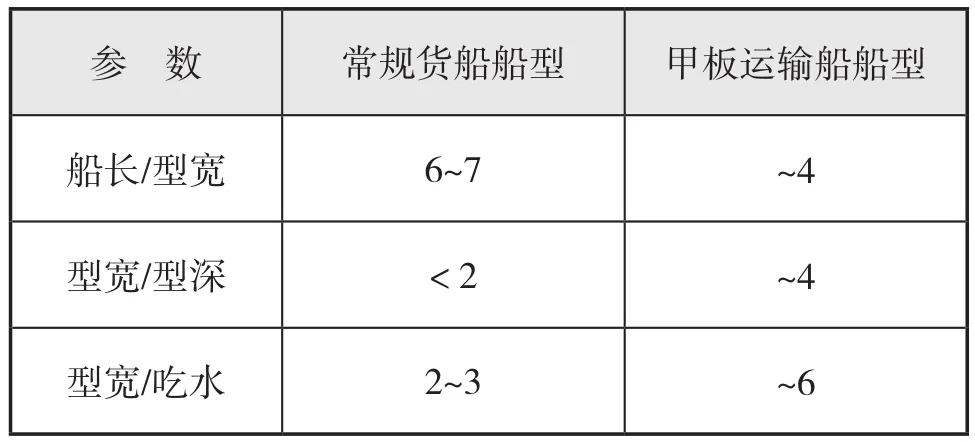

不同船型主尺度比参见表1。

表1 不同船型主尺度比

1.2 线型设计和水动力性能

线型设计对船舶的主要影响包括快速性能和操作性能,对于甲板运输船,还需要重点考虑其船长短、船宽大、型深小的船型主尺度特点。因此,首部采用进水角小的线型并设置球鼻首,避免波浪对船首的抨击影响;尾部采用平坦的方型设计,便于提供宽敞的载货甲板。

甲板运输船的主尺度与船体阻力和快速性相比,并不十分理想。船体有效功率大,而螺旋桨直径却非常小,不仅影响船舶快速性,给船体线型设计也带来很大挑战。

甲板运输船由于长宽比很小,故具有较好的回转性能,但其船宽和吃水较大,因此船舶航向的稳定性较差。针对如此特殊的主尺度比,甲板运输船通常会在尾部设置呆木。

由于特殊的线型设计,使甲板运输船在快速性、操纵性和适航性等水动力性能方面,与常规船型具有明显差异,所以在设计初期很难凭借经验获得准确的判断和结果,通常需要采用CFD和船模试验相结合,通过CFD进行多轮计算和比较,再结合模型试验对其进行验证和优化,最终确定较优的线型。

甲板运输船型线图(横剖面)参见图1 。

图1 甲板运输船型线图(横剖面)

1.3 完整稳性的主要影响因素

船舶稳性是衡量船舶是否可以在海上安全航行的基本条件之一。甲板运输船由于其特殊的主尺度和重大件货物运输的原因,其完整稳性的主要影响因素可归纳为以下方面:

(1)重心高度的影响

在装载大件货物时,全船重心高度因受货物影响而大幅增加(约为装货前的3倍);与此同时,受风面积也随之增加约1倍,且形心高度增加3倍。由此可见,货物的尺寸和重心高度对船舶稳性具有决定性的影响。

(2)受风面积的影响

除重心高度外,受风面积大、形心高也是甲板运输船所装载货物的典型特点,对稳性产生的不利影响非常明显。在气象衡准要求中,受风面积不同导致计算结果差异很大。所以在设计初期考虑稳性对主尺度影响时,需要了解潜在货物典型受风面积尺寸,确保装载货物后稳性计算满足要求。

(3)稳性衡准的影响

由于甲板运输船特殊的尺度比特性(船宽大、型深小),在横倾角较小时,甲板已开始进水,进而复原力臂很快达到最大值。由于对应的横倾角一般小于25°,无法满足常规船舶“最大复原力臂对应横倾角大于25°”的要求。因此,该船型只能满足另一个衡准“长宽比大于2.5的船舶,上述角度可调整为15°”,其他衡准则作为替代要求。

除在海上航行的基本稳性要求外,在码头进行滚装或滑装过程中的稳性和强度计算也非常重要,尤其是在侧向装载时。此时,由于货物在侧向装载过程中对船舶产生较大的横倾力矩,为防止船舶产生较大横倾角而发生货物倾覆事故,船舶要求配备具有快速调载能力的压载系统,以确保在滚装或滑装过程中船舶的安全性。图2为甲板运输船在码头装卸货物。

图2 甲板运输船在码头装卸货物

1.4 总布置特点

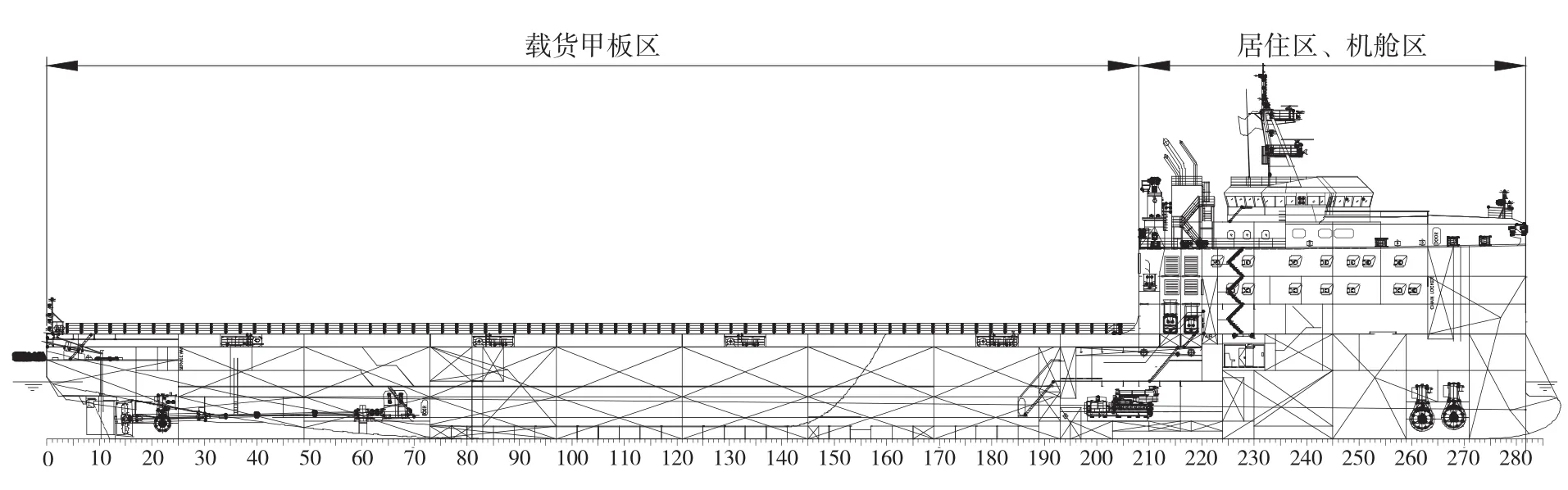

甲板运输船的货物具有尺寸大、质量大、重心高、受风面积大的特性,这就要求船舶除了具有宽敞的载货甲板以及良好的稳性和操作性,对船舶的总体布置也具有独特要求。从外形上看,载货甲板位于船尾,便于货物从船尾或舷侧进行装卸作业;居住舱室和驾驶室位于船首,视域较好,而且居住舱室远离尾部振动源,舒适性较高。

高首楼且全通无障碍的载货甲板是甲板运输船总布置方面的基本特征之一,因此对于船舶的布置有着诸多限制。通过对甲板下方压载水舱透气帽的特殊布置,采用包括可拆卸式、专用管隧和双层甲板等不同的设计形式,可达到全通无障碍的目的。其他主要的布置特点包括:载货甲板区域所有舾装设备均采用嵌入式布置,保证载货甲板所有区域无障碍;甲板设计载荷大,增加板厚以适合装卸货物在甲板上反复焊接和切割;首尾的通道连接主机舱、辅机舱、舵机舱和泵舱等舱室,一般设置1~2条贯穿首尾的纵向通道。

压载管系设计需要满足复杂的压载工况调整。由于管系繁多,故在布置上需要考虑管系联通对于破损稳性的影响,尽量通过合理布置和走向控制,解决相互联通带来的稳性问题。

在推进系统布置方面,因船宽大、吃水小,故多采用双机、双桨、双舵设计,有利于操纵性能。首部一般设置有1~2个首侧推,尾部根据使用要求,适当增设尾侧推。如有动力定位要求,首部还会考虑设置可伸缩式全回转推进器。

甲板运输船典型布置侧视图如图3所示。

图3 甲板运输船典型布置侧视图

1.5 结构强度设计

从船型特点来看,甲板运输船具有开敞无障碍货物甲板,没有货舱开口,纵向结构具有良好的完整性和连续性,易于满足总纵强度要求。不过,由于装载的大件货物具有质量大、形状不规则等特点,因此确定甲板载荷比常规船舶更复杂,在设计初期需要与船东一起对货物质量、大小、运输车辆的自重、工作载荷以及轮印大小、轴间距等信息进行沟通确认。综合货物属性、装卸方式和装卸设备等因素,合理地进行全船结构布置非常关键。

在结构布置方面(如主要支撑舱壁的位置、纵骨间距等)要充分考虑上述信息。在计算工况的选择方面,码头工况要考虑滚装和滑装两种不同的装载工况,根据装载的步骤来设计。航行工况的选择则要根据不同的货物质量、形状和装载位置,按照不同的甲板载荷类型来加载。所以,设计初期综合货物属性、装卸方式和装卸设备等因素,合理布置全船结构构件非常关键。

结构设计的另一个难点是压载管系穿过舱壁对结构强度的影响。货物甲板下方大量压载管需要穿过主要的支撑舱壁,压载管系布置较为复杂。支管多且口径大,需要在主要支撑舱壁大量开孔,在高应力区会对局部强度产生重要影响。因此,在设计初期首先应对压载管系进行合理布置,并且在有限元建模分析中充分考虑开孔对结构强度的影响;然后合理选择穿舱位置,使管系避开应力集中区域,并能均匀地进行开孔设计;最后在开孔位置进行加强设计(包括采用双面扁钢加强,两根扶强材之间增加扁钢等方式),对局部强度进行补偿。此外,对于直径超过200 mm的开孔,均应在结构图中标识出来,并在有限元分析模型中体现。如果按常规船舶设计,在生产设计阶段才开始考虑管系布置对结构的影响,则有可能造成已建分段的返工以及钢板的重新订货等问题,不仅影响工期和成本,甚至影响船舶的最终安全。

1.6 压载系统

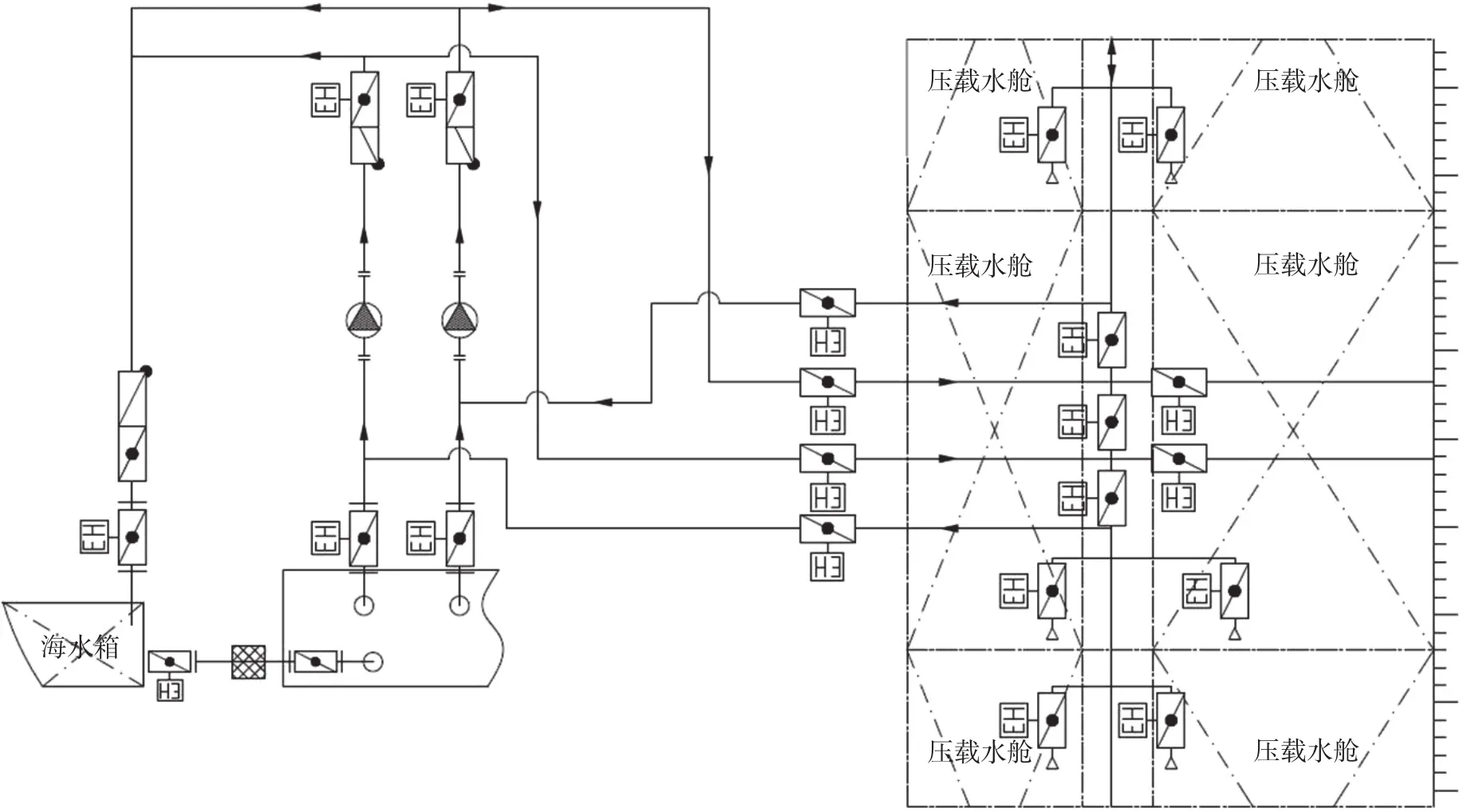

甲板运输船的压载系统设计除考虑常规船舶浮态调整和尾部螺旋桨浸没的要求外,码头装卸货时对压载水水量和调节速度两方面的能力是衡量船舶性能指标之一,也是该船型的主要特点。为满足装卸货特殊功能要求,压载系统设计极其复杂。一般采用多个压载泵舱的布置形式,同时具有两套以上的压载主管路,每个管路都有独立的海水阀箱,不同主管路形成循环联通,可根据需求进行快速、灵活调载。

图4为甲板运输船压载系统原理图。

图4 甲板运输船压载系统原理图

甲板运输船压载系统主要具有以下特点:

(1)舱室数量多

均匀布置大量压载水舱,在装卸货物时根据载货甲板与码头匹配情况对船舶吃水和横倾状态进行大范围调整。一艘2万吨级的甲板运输船,压载舱数量约为50个。

(2)管路设计复杂

除配置常规的压载系统外,为防止船舶进行滚装或滑装作业时产生快速横倾和纵倾,甲板运输船的压载系统还设计成任意两个压载舱直接驳运,实现快速操作、灵活多变的调载。

(3)容量大

全船一般会设置3~4台压载泵,每台容量2 500~3 000 m3/h,压载系统主管管径最大设计为DN1000,多台压载泵可同时进行排压载作业。

(4)控制复杂

首先是压载舱数量多,压载舱之间可以相互驳运,整船的压载遥控阀数量多;其次是压载泵数量多,压载管系复杂。每个舱都具备多种排载方案,全船压载系统控制较为复杂。

两种船型压载系统参数比较参见表2。

表2 两种船型压载系统参数比较

1.7 透气、溢流系统

为实现无障碍全通形式的载货甲板,压载舱的透气溢流管不能直接布置在载货甲板上,必须采用特殊设计形式,解决方式主要包括以下四种:

(1)双层甲板设计

压载舱的空气头布置在双层甲板之间。为避免压载舱内的海水溢流到这个中间夹层,压载舱额外设置一套溢流管管路,同时空气头选用压载舱溢流关闭式。

(2)集中管隧设计

压载舱的空气头集中布置在管道中,再由管道与首部开敞区域相连接,达到透气的目的。同时在船舶首尾适合区域设置适当的溢流舱,以收集溢流管流出的压载水。这样不仅有利于节约布置空间,还可大幅减少溢流管的布置。

(3)独立式设计

将每个压载舱的透气溢流管分别布置在首部区域(载货甲板靠近居住舱室处所),在排压载过程中无需控制,但因布置空间大、管系多,施工难度增加。

(4)可拆式设计

每个压载舱内的透气溢流管直接布置在甲板舷侧位置,并选用可拆卸式的透气溢流帽,在装卸货时将其移除。该方式布置简单,但后期操作较为复杂,需要投入大量人力和时间,不利于快速作业的要求。

1.8 推进系统

甲板运输船浅吃水、大型宽的特点决定了该船型的航向稳定性较差,而在营运过程中又要求其具有较好的操纵性能,所以通常采用双机双桨设计。目前商船在推进方式通常有两种选择:常规柴油机直接驱动推进方式或者电力驱动推进方式,两种方式在技术上都已非常成熟。在投资成本上,电力推进方式比常规推进方式昂贵不少;但是在布置方面,前者却具有明显优势。首先,采用多台柴油发电机较之于柴油低速主机,体积小、布置方便,适合型深小的船型;其次,除发电机需要布置在船首的机舱内,变频器、变压器和电动机等通过主干电缆连接,均可灵活布置于船尾。此外,电力推进还可以提高船舶的操纵性能,减小噪声和振动,因此,采用电力推进方式更为合适。

2 结 论

甲板运输船将在大型基础设施和工厂的建设、油气田的开发等工业领域继续承担中间产品运输任务。本文通过介绍该船型的设计特点,为类似船型总体设计提供参考。不过,后期将面临如何实现全通无障碍型载货甲板的功能,如何实现载货尺寸最大化并且提高货物在码头的装卸效率,以及优化型线设计和压载系统设计等诸多挑战。这也是总体设计人员将面临的一个重要难题。