Z2CND17-12不锈钢自动脉冲TIG焊性能试验

2018-08-24

(青岛兰石重型机械设备有限公司,山东 青岛 266426)

0 前言

钨极惰性气体保护焊具有焊接过程稳定、焊缝成形优良等优点,是一种高质量、高精度的焊接方法。

Z2CND17-12奥氏体不锈钢为RCC-M标准中的牌号,该牌号材料因其良好的化学成分、力学性能、耐腐蚀性能、组织稳定性和抗中子辐照性能广泛用于核电站设备。Z2CND17-12不锈钢组织为奥氏体,比其他不锈钢更容易焊接,不会因温度变化而发生相变、对氢脆不敏感、在焊态下其接头具有较好的塑性和韧性等。容易出现的焊接性问题为:焊接热裂纹、晶间腐蚀、应力腐蚀、脆化、表面氧化;此外,由于导热系数低、热膨胀系数大,局部加热时温度分布不均匀且收缩量较大,使接头在焊接过程中产生较大的内应力[1]。

由于奥氏体不锈钢中镍含量较高,在焊接过程中铁水较为粘稠,焊接时如果电流太小,铁水流动性不好会导致焊缝成形不佳,电流太大又难以保证焊接质量。常规手工焊接方法是恒电流焊接,焊接热输入较大,易出现气孔敏感性高、接头塑性较差等问题。脉冲TIG焊是靠峰值电流Im和基值电流Ij来控制线能量,每一次峰值电流通过时,焊件上就产生一个点状熔池,峰值电流停歇时,点状熔池就冷凝结晶,同时由基值电流来维持电弧稳定燃烧,以便下一次峰值电流导通时峰值电流能可靠稳定地燃烧。只要合理地调节脉冲频率等相关参数,就可以很好地控制线能量[2],并能实现自动焊接,提高生产效率,保证焊接质量。随着脉冲焊接技术的出现及发展,越来越多的研究表明,脉冲TIG焊可有效降低焊缝的气孔敏感性,提高接头力学性能。另外,脉冲电流的作用使电弧压力有较大提高,采用脉冲电流焊接时,周期性变化的电弧压力对熔池的搅拌作用能够破碎枝晶,增加熔池的结晶中心,促进焊缝晶粒细化,从而提高接头力学性能[3]。

1 试验材料、方法及性能检测

1.1 试验材料

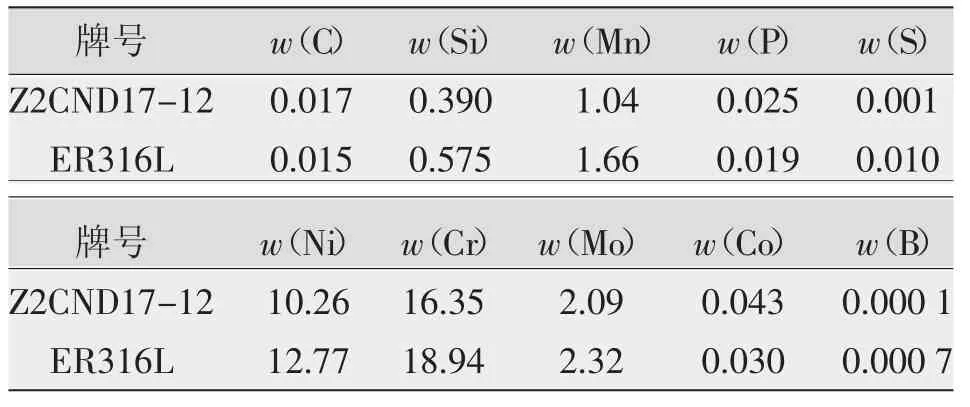

试验材料为Z2CND17-12不锈钢的管状试件,尺寸φ88.9mm×11.13mm,焊接接头采用V型坡口,坡口角度30°±2.5°,钝边0 mm。焊接材料选用牌号为ER316L的氩弧焊丝,焊丝直径φ1.0 mm,符合法国标准RCC-M S2915。母材和焊丝的化学成分及力学性能如表1、表2所示。

表1 母材和焊丝的化学成分 %

表2 母材和焊丝的力学性能

1.2 试验方法

采用自动脉冲TIG焊,铈钨极直径φ3.2 mm,保护气为φ(Ar)99.99%。焊前将试件坡口管端内外各10 mm范围打磨至露出金属光泽,确保焊接区域清洁、干燥、无污物、无油锈。通过多次试验,自动脉冲TIG焊的最佳焊接工艺参数如表3所示,解决了封底焊接时易出现烧穿、未焊透及焊接过程易出现层间未熔合、侧壁未熔合、气孔、夹钨等问题[4]。

表3 焊接工艺参数

1.3 性能检测

焊接完成后,试件按照RCC-M标准进行目视检测、液体渗透检测与RT射线检测,结果均合格。

对焊接接头进行拉伸、弯曲、冲击及金相显微组织的检测分析。检测标准及试样尺寸如下:

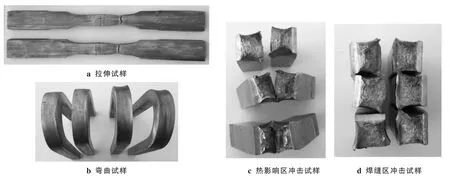

(1)依据RCC-M MC1211标准要求的NF EN895-1999、NF EN 10002-1标准制取拉伸试样,试样尺寸见图1a,采用561-001Q微机控制电液伺服万能试验机进行拉伸试验。

(2)依据RCC-MMC1221标准要求的NFEN10045.1-1990标准制取冲击试样,试样尺寸见图1b。

(3)依据NF EN910-1997标准制取弯曲试样,试样尺寸见图1c、1d,采用564-001Q微机控制电液伺服弯曲试验机进行接头的面背弯性能试验。

(4)按照RCC-MMC1321标准要求的NF A 05-152规定制取金相试样,浸蚀剂选用10%草酸酒精进行电解浸蚀,电解时间1 min。采用599-003Q金相显微镜观察分析焊缝区、热影响区及母材区的显微组织。

2 试验结果

2.1 焊接过程中及焊后焊缝外观

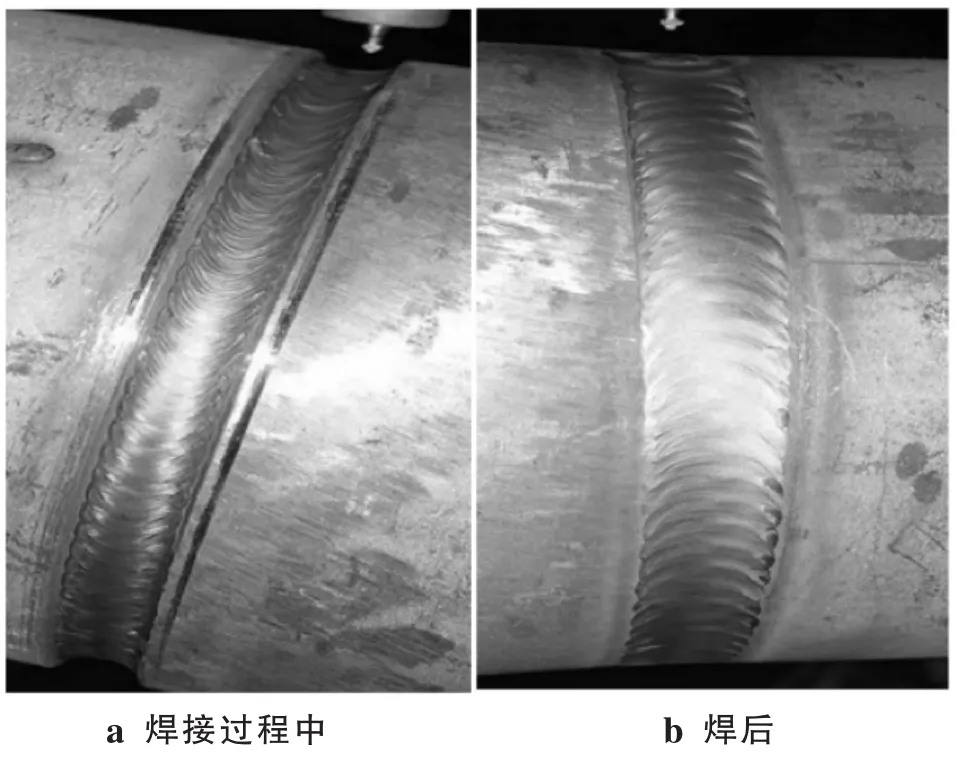

焊接过程中焊缝外观见图2a,焊接后焊缝外观见图2b。焊接过程中及焊接后其焊缝正面成形和背面成形均匀稳定,表面光洁无缺陷,焊道呈规则的鱼鳞纹状,焊缝表面颜色为银白色,说明该焊接方法稳定性较好,焊接工艺参数及焊接质量可控。

2.2 接头显微组织

Z2CND17-12不锈钢焊接接头各区显微金相组织如图3所示。

图1 试样尺寸

图2 焊缝外观

2.2.1 母材和热影响区显微金相组织

图3a是Z2CND17-12不锈钢母材显微金相组织,为多边形的奥氏体,部分晶粒呈孪晶,且奥氏体晶界上有颗粒状分布的M23C6碳化物[5]。图3b是焊接接头热影响区显微金相组织,晶粒尺寸与母材相比变化不大,说明自动脉冲TIG焊的热输入量较低,且靠近母材边缘冷却速度快,高温停留时间短,晶粒长大趋势不明显。图3c是焊接接头热影响区熔合线附近显微金相组织,主要由树枝状δ铁素体和蠕虫状δ铁素体组成。

2.2.2 焊缝区显微金相组织

奥氏体不锈钢焊缝的显微组织是由结晶方式及铁素体向奥氏体转化的固态相变共同决定的,而结晶方式和固态相变最终会随着冷速的加快而增加,奥氏体焊缝中的铁素体形态由骨架状向蠕虫状过渡。由图3d、3e、3f可知,其焊缝微观金相组织上部以树枝状δ铁素体为主,中部以蠕虫状和树枝状δ铁素体为主,下部以网状δ铁素体为主。由于该试件采用脉冲多层多道焊,焊接热输入量较小,所以焊缝区各位置的冷却速度存在差别,导致显微组织也存在不同。

2.3 Z2CND17-12自动脉冲TIG焊接头力学性能

2.3.1 拉伸结果

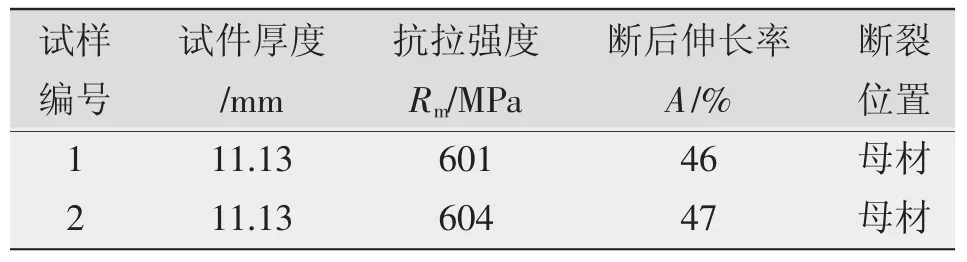

焊接接头的拉伸结果如表4所示,抗拉强度平均值为603 MPa,均高于母材抗拉强度576 MPa,断裂位置为母材,断口未见明显的可视性缺陷。因此,焊接接头具有良好的力学性能。

表4 焊接接头拉伸结果

2.3.2 接头弯曲结果

接头弯曲结果见表5。面弯与背弯试样均未发现裂纹,说明焊接接头具有良好的致密性和塑韧性。

表5 焊接接头弯曲结果

2.3.3 接头常温冲击结果

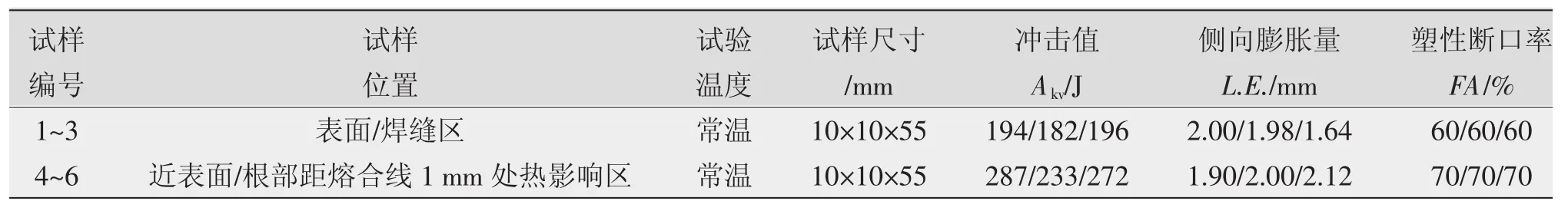

焊接接头常温冲击结果如表6所示。焊缝区及热影响区常温冲击值均在180 J以上,说明焊接工艺参数匹配合理,焊接接头具有良好的韧性。试验后拉伸、弯曲及冲击试样如图4所示。

图3 Z2CND17-12不锈钢接头各区显微金相组织

表6 焊接接头常温冲击结果

图4 拉伸、弯曲及冲击试样

3 结论

(1)通过Z2CND17-12不锈钢自动脉冲TIG焊试验,得到了最佳焊接工艺参数,焊缝外观均匀稳定,焊接方法稳定性较好,焊接质量可控。

(2)Z2CND17-12不锈钢自动脉冲TIG焊焊接接头抗拉强度、焊缝区常温冲击值、

面背弯试验均满足标准要求,且富裕量较大,说明焊接接头具有良好的致密性和塑韧性。

(3)Z2CND17-12不锈钢自动脉冲TIG焊缝微观金相组织上部以树枝状δ铁素体为主,中部以蠕虫状和树枝状δ铁素体为主,下部以网状δ铁素体为主;热影响区晶粒未见明显长大,组织未见明显变化。说明自动脉冲TIG焊采用的脉冲多层多道焊可减小焊接热输入量,细化焊缝晶粒和组织。

(4)Z2CND17-12不锈钢成功采用脉冲TIG焊,为今后不锈钢薄壁的焊接研究及工业应用提供了可靠的科学依据。