小口径管道全自动焊设备适用性改进技术研究

2018-08-24

(中石化 江苏油建工程有限公司,江苏扬州225009)

0 前言

在长输管道焊接方面,全自动焊接高效高速,质量稳定,操作简便,焊缝外观成形美观、内在质量状况稳定,目前主要应用于大口径、大壁厚管道,大机组流水作业[1-2]。如在沙特SWCC输水管线建设就采用SERIMAX SATURNAX 05自动焊接系统进行壁厚15.88~22.22mm、直径1930mm的API5L标准B、X42、X60、X65钢管焊接。管线建设的关键在于焊接施工技术,焊接质量决定着管线运行的安全性[3]。我国西气东输二线管道建设选用中油管道所生产的PAW2000A和PAW3000型管道自动焊机分别进行大管径管道的热焊与填充盖面焊接[4],但是在小口径领域暂未见实际应用。

目前针对大管径一般采用SERIMAX SATURNAX 05全自动焊接系统,主要适用于直径500 mm以上的长输管道焊接。为了进行小口径φ168mm管道焊接,对SERIMAX SATURNAX 05全自动焊接系统进行改装。但在将大口径改造为小口径管道焊接的过程中,由于管道直径变化,焊枪角度、焊接小车行走轮以及焊接参数等都会发生变化,在此重点研究小口径、大壁厚管道的全自动焊适应性改进技术,以及厚壁小口径管道电弧焊接过程中不同参数对焊接质量的影响。

1 试验方法

试验设备采用改造的SERIMAX SATURNAX 05全自动焊接系统,如图1所示。主要试验条件如表1所示。

表1 主要试验条件

每套SERIMAX SATURNAX 05全自动焊接系统包括1个电源分配箱、4个焊接电源、2个电气控制箱、2个送丝控制箱、2个双枪头焊接小车,如图1所示。

图1 SERIMAX SATURNAX 05全自动焊接系统

2 试验结果与分析

2.1 焊枪角度

由于管道直径变化,焊枪角度随之发生变化,在焊接小口径管道时,采用原大口径焊枪角度对焊缝成形和焊接质量都有较大影响,需调整至与小口径管道匹配的焊枪角度进行焊接。

2.1.1 焊枪结构

SERIMAX SATURNAX 05全自动焊接系统采用双枪下向焊技术,如图2所示。管道外作业,两把焊炬固定在同一支架上,一前一后同步进行,焊接过程中采用垂直跟踪系统以确保电弧稳定。根焊时使用铜衬垫内对口器[5-6],单面焊双面成型。填充焊双枪处于钢管横向同一平面,盖面焊时为得到一定的焊缝宽度,通过调节相关旋钮使双枪获取一定的偏移量(前后“错开”),实现排焊盖面。

图2 φ813 mm大口径双枪下向焊接示意与焊枪

2.1.2 焊接工作角分析及区间划分确定

为了获得适当的熔深熔宽和方便观察熔池以保证良好的焊接质量和焊缝外观,焊接时焊枪角度一般约为90°。以直径813 mm焊接系统的焊枪支架为基础,分别选取直径168 mm、336 mm、356 mm、610 mm、660 mm、813 mm和1 930 mm的钢管(直径小于168mm的钢管不适用全自动焊接,暂不考虑),依次分析各个形成的焊枪角度,各管径焊枪角度示意如图3所示。1枪表示同一台焊接小车的前焊炬,2枪表示同一台焊接小车的后焊炬,焊枪支架中心线的延长线平行于各管径的横截面并过其圆心(下同),焊枪角度为焊枪与其和管道交点切线的夹角。

图3 各管径焊枪角度示意

比较分析发现:直径813 mm钢管上,1枪和2枪的焊枪角度分别为82°和83°,如图4所示,焊接时焊枪角度与90°偏差在10°范围内,焊接质量较稳定;直径660 mm和1 930 mm钢管上,1枪的焊枪角度分别为80°和84°,2枪的焊枪角度分别为85°和82°,焊接时焊枪角度与90°偏差都在 10°范围内,焊接质量较稳定。随着直径的减小,从直径610mm到直径356mm钢管上,1枪的焊枪角度逐渐减小至76°,焊接时 1 枪的焊枪角度与 90°偏差在 10°~15°。通过实验可知,此时采用直径813mm钢管上所用的焊枪支架焊缝成形和焊接质量均较差,2枪同理。

随着直径的进一步减小,从直径336mm开始到直径168 mm钢管上,1枪的焊枪角度逐渐减小至64°,焊接时1枪的焊枪角度与90°偏差大于等于15°。通过实验可知,此时采用直径813 mm钢管上所用的焊枪支架焊缝难以成形,2枪同理。

初步可确定同一个焊枪角度支架无法满足直径168~1 930 mm所有口径的使用。

综上所述并考虑实际应用影响因素:a.长输管线口径设计选用率;b.焊枪角度与90°偏差控制在10°以内确保电弧稳定;c.安装便利性(减少焊枪支架角度种类)等。设直径336 mm和直径610 mm规格为临界点,将焊接系统焊枪支架的适用范围定为3种,分别适用直径168~336mm、直径356~610mm、直径660~1 930 mm的管道焊接。新型焊枪支架的焊枪角度及其实物如图5所示。

图4 直径813 mm钢管上焊枪角度示意

图5 各范围焊枪角度及焊枪支架

管道直径为168~336 mm时,焊枪角度80°~90°,焊接时焊枪角度与90°偏差在0°~10°;管道直径为356~610 mm时,焊枪角度87°~90°,焊接时焊枪角度与90°偏差在 0°~3°;管道直径为 660~1 930 mm 时,焊枪角度 81°~84°,焊接时焊枪角度与 90°偏差在1°~4°。采用新型焊枪支架焊接时工作角与90°偏差都在10°范围内,焊接时能确保电弧稳定。

2.2 焊接小车行走轮的影响

由于管道直径变化,焊接小车底部夹紧轮失效,小车易从轨道脱落,无法正常工作,需更换小车行走轮或加减相应垫片使焊接小车在轨道上稳定行走,确保整个焊接过程的顺利进行。

2.2.1 行走结构

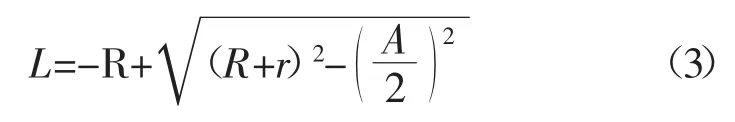

焊接小车上有2个与轨道啮合的齿轮(驱动小车),和夹紧轮配合完成行走,如图6所示。R为轨道外侧半径,B为轨道圆心到两啮合齿轮圆心连线的垂直距离,L为内侧夹紧轮与轨道接触点到两啮合齿轮圆心连线的垂直距离(关键值),内侧夹紧轮两啮合齿轮之间的距离A=126 mm,啮合轮半径r=11 mm。

图6 小车啮合齿轮、夹紧轮实物及简化示意

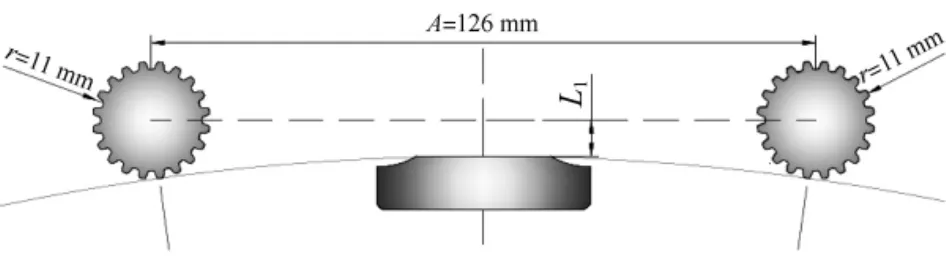

2.2.2 焊接小车夹紧轮结构

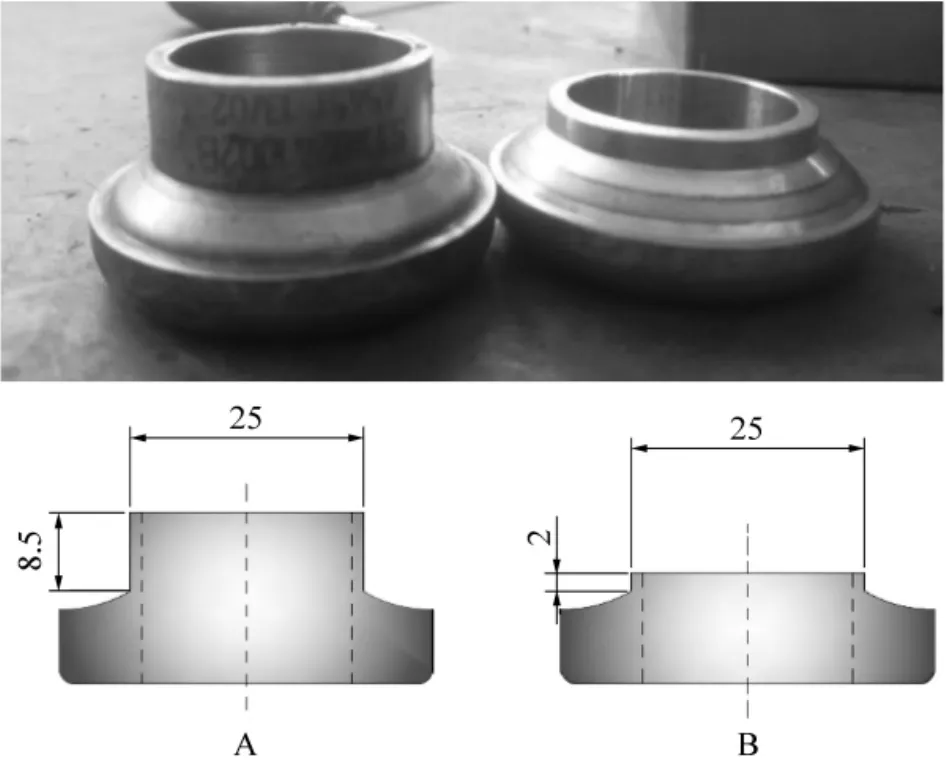

焊接小车夹紧轮结构如图7所示。E为内侧夹紧轮与小车体之间安装的垫圈厚度(通过调节此厚度可紧固夹紧机构)。A、B型号的内侧夹紧轮实物及示意如图8所示。H为存放备用垫圈厚度。A型:颈部高度8.5 mm;B型:颈部高度2 mm。

图7 焊接小车夹紧轮结构

图8 A、B型号的内侧夹紧轮实物及示意

2.2.3 结构分析

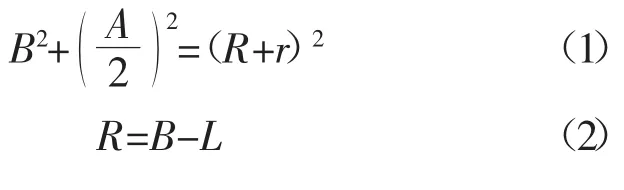

(1)关键值L的确定。根据图6的几何关系:

由式(1)、式(2)可得

由式(3)可知,A=126 mm,r=11 mm 都是定值,当轨道半径R即管径发生变化时,L有一个确定的对应值。当R为直径813 mm钢管的轨道半径(轨道周长为 2 802.3 mm)时,由式(3)得 L1≈6.64 mm,如图9所示。直径813 mm钢管使用的是A型夹紧轮,夹紧轮与小车体之间安装E=6.7 mm厚度的垫圈。

图9 直径813 mm钢管啮合齿轮、夹紧轮方位简化示意

(2)关键值L的适配分析。

由于管道直径变化,L值为变量,原焊接小车底部夹紧轮失效,焊接小车易从轨道脱落。若使夹紧轮夹紧牢固正常工作,需匹配小车行走轮或加减相应垫片。

当R为直径168 mm钢管的轨道半径(轨道周长为 791.7 mm)时,由式(3)得 L2≈-4.34 mm,如图10所示。

图10 直径168 mm钢管上啮合齿轮、夹紧轮方位简化示意

若在原直径813 mm钢管上行走的焊接小车上改动,内侧夹紧轮需向内移(上移)L=L1-L2=10.98mm,约为11.0mm。另外由于直径813mm与直径168 mm制作工艺不同,直径168 mm轨道的啮合齿轮比直径813 mm轨道的啮合齿轮突出0.5 mm。

a.若选用A型,即使将E=6.7 mm厚度的垫圈全部去掉也无法满足上移11.0 mm的要求,故A型不可用。

b.若选用B型,则上移6.5mm(8.5 mm-2 mm),考虑齿轮突出的0.5 mm,此时上移6 mm(6.5 mm-0.5 mm)。若要满足上移11.0 mm的要求,只需将垫圈减去5.0 mm。故选用B型。此时垫圈剩余的厚度为E=1.7 mm(6.7 mm-5.0 mm),故需保留E=1.7 mm厚的垫圈,将多余的5 mm垫圈放在H处。

小结:通过安装B型内侧夹紧轮,垫圈厚度E取1.7 mm进行试验,啮合适当,夹紧牢固,可以正常工作。

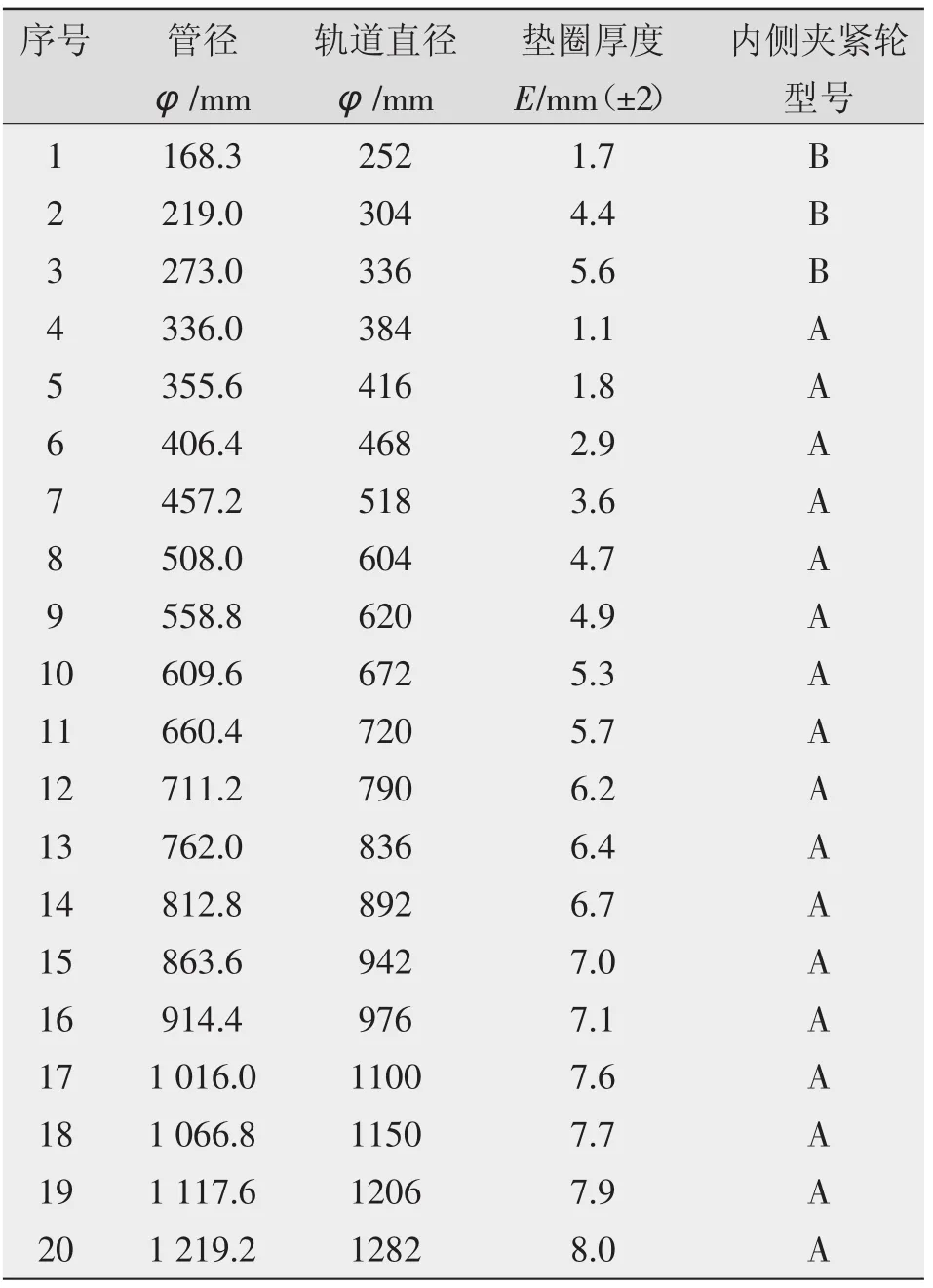

各个管径的夹紧轮选用和垫圈厚度匹配如表2所示。

表2 夹紧轮和垫圈厚度匹配

2.3 焊接工艺参数

由于从直径813 mm到直径168 mm钢管的直径和厚度发生巨大变化,原有焊接工艺参数已不适应小口径钢管的焊接,主要表现为散热慢、凝固慢等特点,需对焊接工艺参数进行适应性调整,即将焊接主要参数(焊接电流、焊接速度、送丝速度等)以逐步递减2%的频率进行试验,并用SERIMAX焊接程序软件进行稳定性校验,如图11所示。

通过大量实验证实,直径168 mm钢管上使用的焊接工艺参数相对于直径813 mm钢管上使用的焊接参数有以下变化:焊接电压基本保持不变;焊接电流降低5%~15%;焊接速度降低5%~10%;送丝速度降低10%~20%。直径168 mm钢管的根焊及热焊的焊接工艺参数如图12所示。

2.4 产品件焊接

SERIMAX SATURNAX 05全自动焊接系统经过适应性改进后,在中石化XXX全自动焊接技术服务中心组织进行了24位不同技术水平的焊工的共计1 560道焊口的焊接试验,如图13所示,最终获得表面鱼鳞纹路清晰,美观,基本无气孔、表面夹渣、咬边、凹坑等外观表面缺陷的焊缝。经无损探伤(RT,AUT,PAUT),未见未熔合、密集气孔、未焊透等焊接缺陷。经力学性能实验发现各项指标均合格。

图11 焊接参数软件曲线

图13 直径168 mm钢管的焊接与焊缝外观

3 结论

SERIMAX SATURNAX 05全自动焊接系统从大口径到小口径适应性改进过程中主要存在3个问题:焊枪角度的变化无法满足焊接质量要求,焊接小车行走轮和焊接工艺参数的不适应性。通过相关焊接实验和详细分析研究解决了这3个主要的问题,适应性改进后的SERIMAX SATURNAX 05焊接系统具备稳定、可靠的小口径适应性焊接能力,可以进行高质量、高效率的焊接工作,充分体现了此全自动焊接系统在小口径管道项目上的技术可行性。