Inconel 625带极埋弧堆焊管板工艺

2018-08-24王东丽

王东丽 ,高 磊 ,董 研 ,程 龙

(1.抚顺化工机械设备制造有限公司,辽宁抚顺113122;2.辽宁石油化工大学,辽宁抚顺113001)

0 前言

Inconel625属于镍-铬系列固溶强化镍基耐蚀合金,具有良好的切削加工性能,对大部分酸性溶液都有良好的耐腐蚀性能,且在高温下可保持较好的机械性能和抗氧化性能,因此广泛用于化工设备、海洋石油、航空航天等领域[1-2]。近年来,随着石油化工行业的迅猛发展,当面临高温、高压和强腐蚀介质的苛刻条件时,传统的不锈钢制换热器无法满足使用要求,促使了Inconel625制换热器的生产。抚顺化工机械设备制造有限公司为宁波中金公司制作的预加氢进料换热器管板材质为16Mn堆焊Inconel625,该设备管板直径较大,如果采用传统的焊条电弧焊,不但焊接效率低下,而且劳动强度大、焊接质量不易保证,因此选用焊接效率较高的带极埋弧堆焊。

1 产品设计技术条件及结构

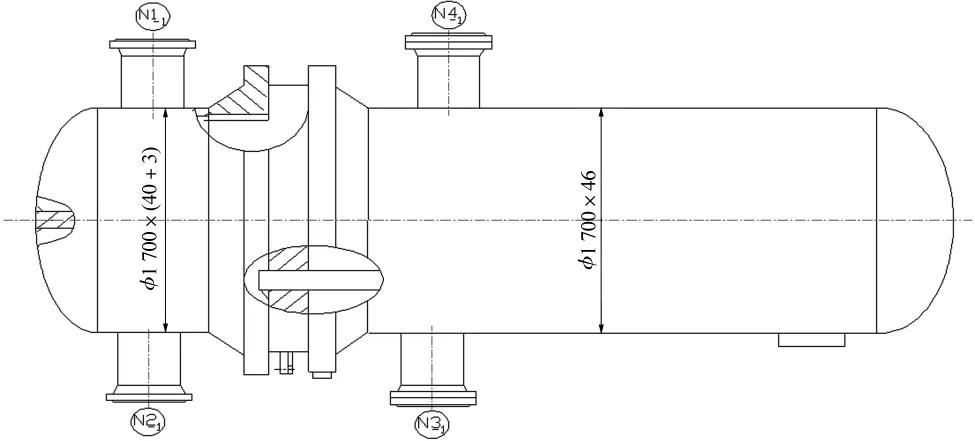

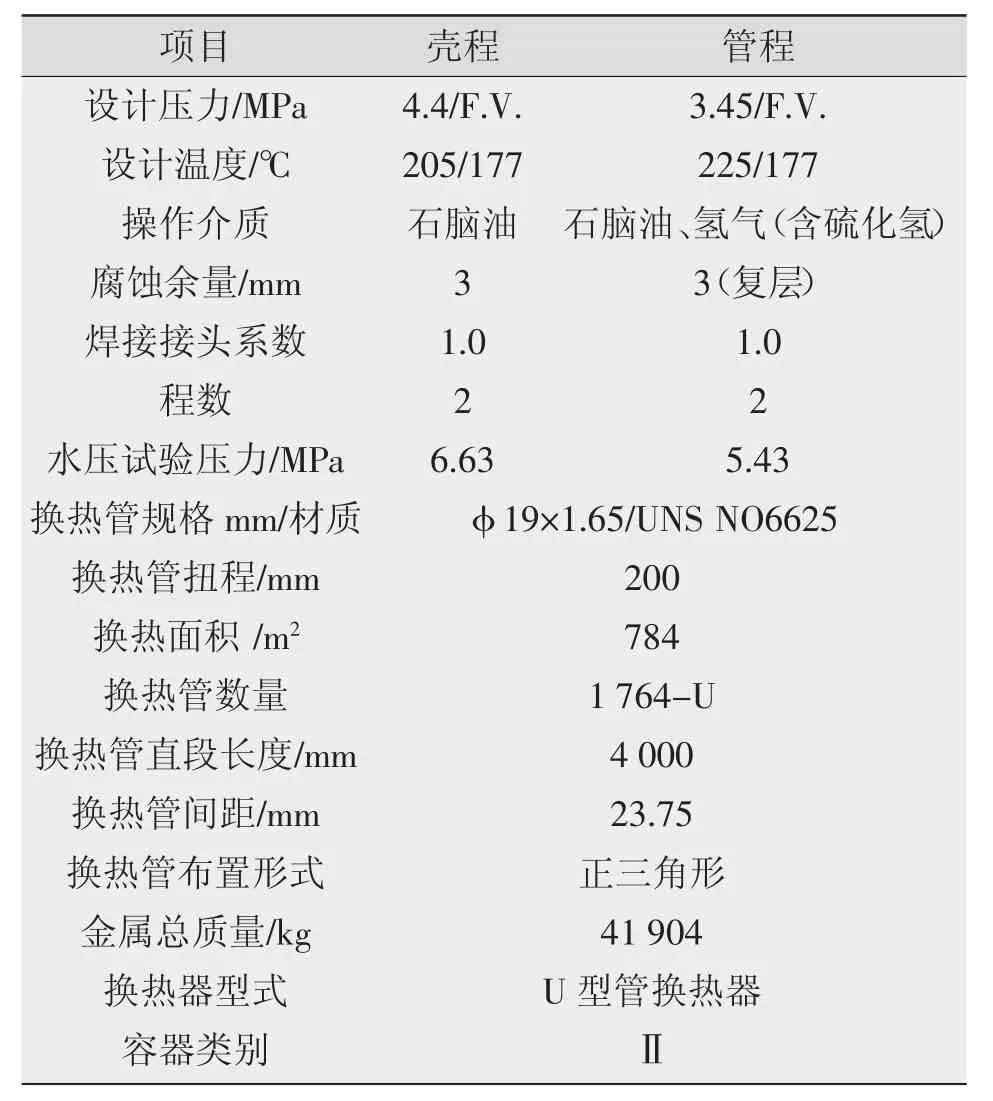

预加氢进料换热器是宁波中金石化有限公司芳烃项目三联合重整装置中重要设备之一,因其管程介质的特殊性(管程介质为石脑油、氢气、并含有硫化氢),管程材料选择UNS N06625,该材料具有优异的抗氢及硫化氢的腐蚀性能。产品简图见图1,产品设计主要技术参数见表1。

2 焊接设备

选用无锡市利达机械厂的ZD5-1600型立柱式自动焊接操作机,其操作简单、方便、快捷,在实际生产中应用十分广泛。

图1 预加氢进料换热器简图

表1 主要技术参数

3 母材及焊材

管板材料为16Mn(Ⅳ级锻件),符合NB/T47008-2010《承压设备用碳素钢和合金钢锻件》要求。管板毛坯尺寸φ1 835 mm×298 mm,厚度加12 mm加工余量,直径加18 mm加工余量。

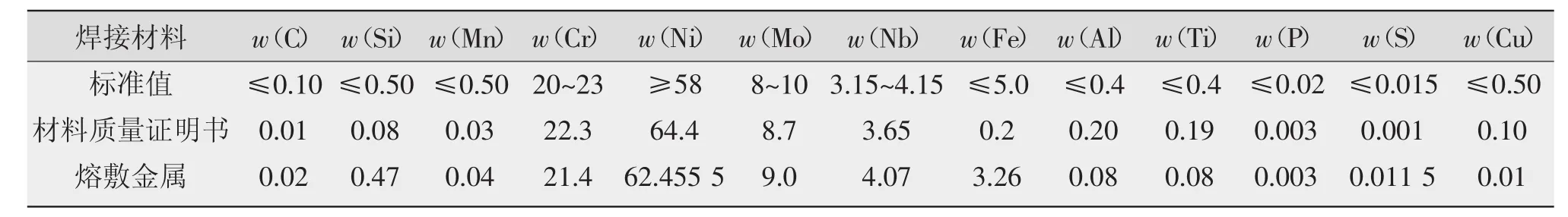

焊带为EQ62-50(符合AWS A5.14M的EQNi CrMo-3),规格60 mm×0.5 mm,配ES200 焊剂(10-60目);焊剂属于碱性氟化物烧结焊剂,脱渣性良好,能够有效防止合金元素在焊接过程中的烧损,提高堆焊过程的稳定性。焊接材料的化学成分如表2所示。

表2 焊带和耐蚀层熔敷金属化学成分 %

4 焊接工艺

4.1 焊接方法

管板采用带极埋弧堆焊,与焊条电弧堆焊相比,具有熔敷面积大、熔敷效率高、焊道平整、稀释率低、成型好以及焊剂损耗少等优点[3]。

4.2 工艺参数

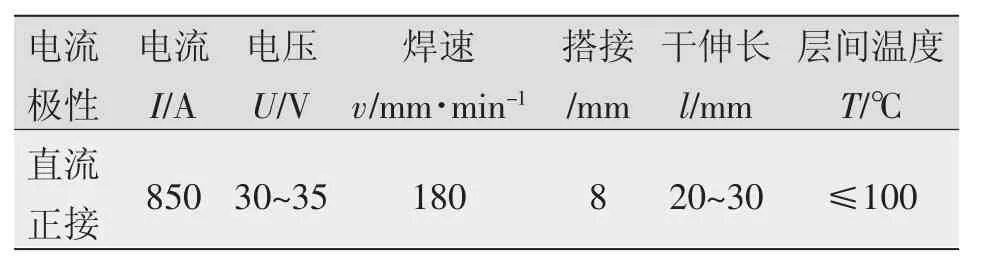

工艺参数包括焊接电流(单位:A)、电压(单位:V)、焊接速度(单位:mm/min)、焊道间的搭接量、焊带的干伸长度、层间温度等。

焊接电流对熔敷金属稀释率的影响较大。随着焊接电流的增加,熔深和焊带送进速度都有所增加,堆焊层厚度也相应增加,稀释率随之增大,焊道成形变差[4]。

电压对堆焊过程的稳定性及焊道成形有较大影响。电压过高会使熔池和焊道的稳定性变差,电弧现象增加明显;电压过低会造成短路,导致焊带与母材粘连。镍基合金黏度大,流动性较差,电弧电压在30~35 V时,焊道成形良好,渣池稳定。

焊接速度对稀释率和焊道成形的影响较大。随着焊接速度的增大,堆焊层厚度减小,稀释率增大。但焊接速度过快,会产生咬边,形成熔合不良。为了控制稀释率和获得好的焊道成形,焊接速度控制在160~180 mm/min为宜。

由于镍基合金焊带的电阻大,相比不锈钢焊带,需将伸出长度减少1/3~1/2[5],焊带干伸长度为20~30 mm,焊道搭接量8~10 mm。另外,应严格控制层间温度小于等于100℃,以减小焊接热裂纹的敏感性。焊接工艺参数如表3所示。

表3 堆焊焊接工艺参数

4.3 产品堆焊

产品堆焊时,将管板固定在转胎上,由外向内进行焊接。每圈起始点应错开,当直径小于200 mm时改为焊条、直焊道的堆焊方式,直焊道与最里圈的圆焊道光滑过渡,并使收弧位置在同一侧。堆焊完成后,打磨收弧侧堆焊金属。这样整个管板表面堆焊层平整美观,堆焊质量好,堆焊后的管板全貌如图2所示。

图2 堆焊后的管板全貌

5 焊接工艺评定

根据技术协议要求,在产品正式焊接前,按NB/T47014-2011《承压设备焊接工艺评定》标准评定管板焊接工艺。焊接工艺评定时所用材料及工艺参数应与产品制造时一致,基层为16Mn(Ⅳ级锻件),规格为 40mm×200mm×300 mm。

5.1 评定过程

试件采用EQ62-50焊带配ES200焊剂堆焊2层,堆焊层总厚度8 mm,满足图纸堆焊层厚度6 mm的要求。每道堆焊后用红外线测温仪测量其道间温度,确保温度控制在100℃以内。

5.2 检测内容

根据工艺评定要求和Inconel625材料特点进行宏观表面检测、无损检测、弯曲试验检测、硬度检测、金相组织分析、化学成分分析及腐蚀试验等。

5.2.1 宏观检测

试件焊接完成后进行外观宏观检测,焊缝外观成形良好,无裂纹、夹渣、咬边及气孔等缺陷。焊接完成后表面存在金属氧化色,采用不锈钢丝刷进行清理,直至露出金属光泽,符合评定标准要求。

5.2.2 无损检测

试件每堆焊一层后应进行PT和UT检测,堆焊层表面无裂纹和气孔,堆焊层和基层无未熔合及分层现象,符合JB/T4730.3-2005《承压设备无损检测第3 部分:超声检测》[6]和 JB/T4730.5 -2005《承压设备无损检测第5部分:渗透检测》的标准要求[7]。

5.2.3 弯曲试验

按照NB/T47014-2011《承压设备焊接工艺评定》标准及产品的技术协议取4个3 mm厚侧弯试样和4个10 mm厚侧弯试样进行试验,弯轴直径d分别为 12 mm、40 mm,弯曲角度 α=180°。

8个试样均完好无开裂。侧弯表面中间的夹层没有凸起现象,说明第一层焊层与母材熔合良好,如图3所示。

5.2.4 金相组织及化学成分分析

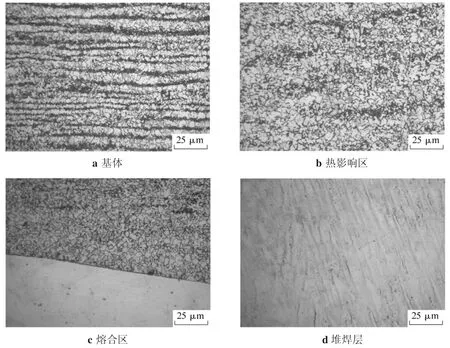

与沉淀强化型镍基合金相比,固溶强化型镍基合金Inconel625焊接接头组织较为简单,焊缝形成过程就是金属从熔化到凝固的过程。当焊接熔池冷却速度非常快时,由于晶内偏析,焊缝会形成层状组织,如果偏析严重,则会在枝晶状组织之间生成共晶组织;焊接工艺参数若选择不恰当,也会影响焊接接头的力学性能和腐蚀性能[8-9]。在焊缝的熔合区附近,由于组织过热促使晶粒长大,随着温度升高某些相的溶解度会发生变化,不可避免地出现不均匀的组织性能,因此焊接时焊材成分应尽量与母材成分相同,这样可以很好地降低组织的不均匀性,提高焊接接头的性能。管板堆焊的金相组织如图4所示。

图3 弯曲试样外观

图4 堆焊组织

由图4c可知,试件的熔合区和焊缝均无微型裂纹,组织均匀。经测量,堆焊层最小厚度为9 mm,达到技术协议要求。试件母材组织为带状珠光体+铁素体和少量渗碳体(见图4a),硝酸酒精对铁素体和渗碳体的腐蚀性弱于对珠光体的,因此在金相显微组织中它们呈白色;而铁素体晶界处主要为珠光体,容易被腐蚀,呈黑色。焊接时相当于对热影响区组织进行了二次热处理,不但抑制了晶界处珠光体的成核及长大,促进热影响区组织向奥氏体转变,还使得奥氏体晶粒粗大,如图4b、4c所示。堆焊层为树枝状的奥氏体组织(见图4d),这是由于堆焊层在凝固开始和结束时都为全奥氏体组织,随着奥氏体相的析出凝固,杂质及合金元素在焊缝中逐渐形成偏析,其在奥氏体组织内的扩散能力降低,使得凝固结束后偏析的轮廓得以保留。由以上分析可知,堆焊试件的组织分布良好,符合评定标准及技术协议要求。

堆焊层化学成分见表2中的“熔敷金属”。

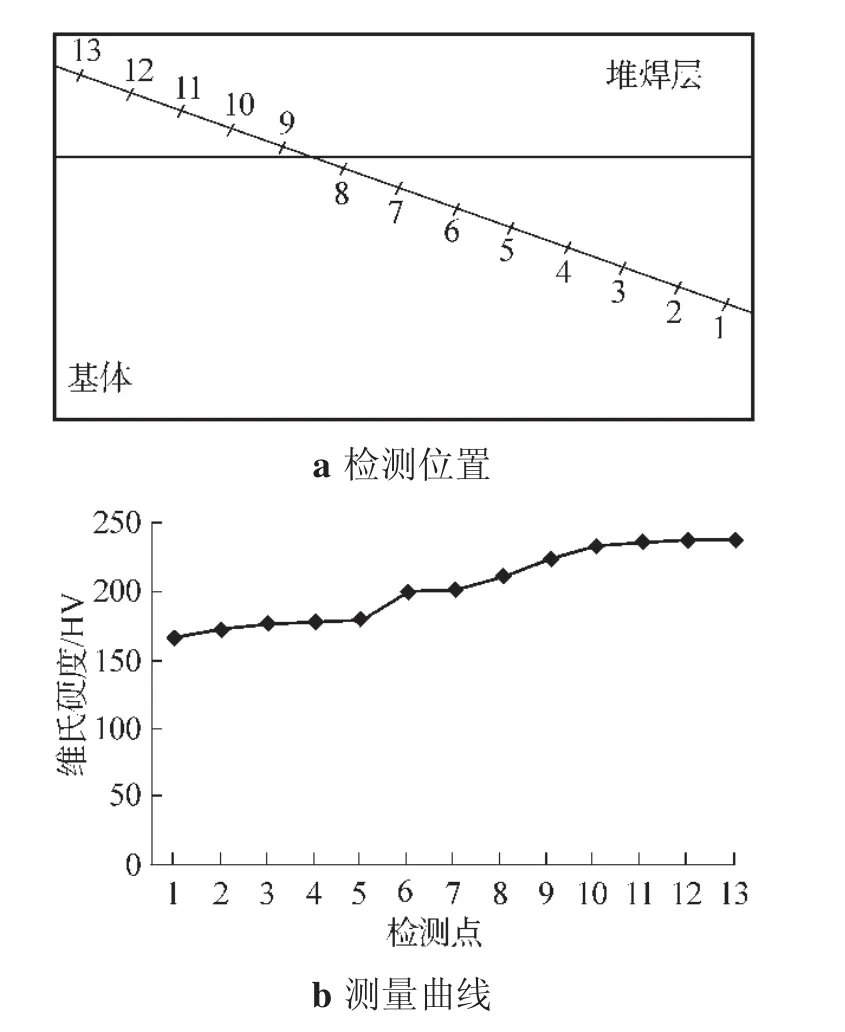

5.2.5 硬度检测

采用显微硬度检测方法进行硬度检测,设定压力0.981 N,载荷100 gf,持续时间10 s,目镜放大倍数为40,堆焊试件的硬度如图5所示。

由图5可知,堆焊层硬度大于基体硬度,熔合区硬度也高于基体,但略低于堆焊层,这是由于组织受热长大引起的。

5.2.6 晶间腐蚀试验

按照GB/T15260-1994《镍基合金晶间腐蚀试验方法》标准要求进行腐蚀试验,试样在Cu-CuSO4-16%H2SO4溶液中加热至微沸状态持续24 h后,取出进行弯曲试验,弯曲角度180°,弯曲后用10倍放大镜进行目视检查,均未发现晶间腐蚀裂纹,试样合格。

图5 堆焊硬度

6 结论

所有堆焊层理化性能均符合标准及技术协议的要求。利用该工艺在预加氢进料换热器的两块管板上施焊,堆焊层结合面和表面均未发现裂纹和超标缺陷,说明此镍基合金埋弧带极堆焊工艺是合理的。因此,镍基合金埋弧带极堆焊时严格按工艺要求对工件表面进行打磨清理,采用合理的焊接顺序,严格控制焊接工艺参数,就能够解决镍基合金埋弧带极堆焊时裂纹、气孔、夹渣、腐蚀等缺陷,焊出合格的焊缝。