徐深气田钻井设计的优化

2018-08-23周新荣

周新荣

(中石油大庆油田有限责任公司采油工程研究院,黑龙江 大庆 163453)

大庆徐深气田位于松辽盆地北部的徐家围子断陷。徐深气田主要开发目的层为下白垩统营城组一段、三段的火山岩和四段砾岩储层。火山岩地层存在地层硬、研磨性强、岩石可钻性差和裂缝性漏失等客观条件,严重制约了火山岩的勘探开发[1]。

1 技术难点

1)井壁稳定性差。徐深气田嫩二段和青山口组发育大段泥岩,泥岩造浆性能强,易吸水水化膨胀剥落,易发生井塌卡钻和泥包钻具、钻头抽吸井喷,实施产层保护难度大。

2)储层裂缝较发育,多发生钻井漏失。徐深气田火山岩地层裂缝比较发育,是造成该区钻井漏失普遍的主要原因。如某井于1997年9月9日~1998年4月11日共漏失钻井液547m3,漏失井段2742.0~4117.0m,平均每天漏失2.6m3;某井于2004年11月7日9:40于井深3754.0m时三牙轮下钻至井深3715.0m时(层位:营城组)开泵循环钻井液,总池体积由85.4m3缓慢下降到84.4m3,立压由10.7MPa升至15.64MPa,判断发生井漏,钻井液密度1.14g/cm3,共漏失钻井液21.41m3。

3)储层含有CO2气体,易造成腐蚀。徐深气田高含CO2,属于腐蚀性酸性气体。CO2在井底高温条件下与水泥石中的水化产物Ca(OH)2和CSH凝胶等发生了反应,降低了水泥石的强度,提高了渗透率,为气窜提供了通道,从而腐蚀了套管[2]。

4)钻井作业条件苛刻。徐深气田火山岩地层埋藏很深,井底存在异常高温和高压。高温造成了钻井液中的各种组分发生变化,如降解、发酵、增稠及失效等,从而改变了钻井液的性能,严重时钻井作业将无法正常进行。同时井深增加,钻井井段长、裸眼段长,还会钻遇许多复杂地层,钻井施工难度很大。

2 钻井设计优化

徐深气田是保证大庆油气产量提升的主要接替区块之一。为了能够快速、安全地钻井,同时满足钻井和采油工艺的要求及兼顾经济性,钻井设计从控压钻井设计、井身结构、钻井液体系、提速工具等方面逐一进行了优化。

2.1 控压钻井设计

1)钻井液密度窗口 徐深气田深层气井投资大、成本高,如果钻井液密度这一指标控制不好,一旦发生事故,很难处理甚至造成整口井报废。在常规钻井设计时,由于井控的需要,最大钻井液密度取决于地层破裂压力,最小钻井液密度取决于地层孔隙压力,则有:

式中:Δρ为钻井液密度窗口,g/cm3;ρmax为钻井液密度最大值,g/cm3;ρmin为钻井液密度最小值,g/cm3;pF为破裂压力,MPa;pp为孔隙压力,MPa;H为井深,m;g为重力加速度,9.81m/s2。

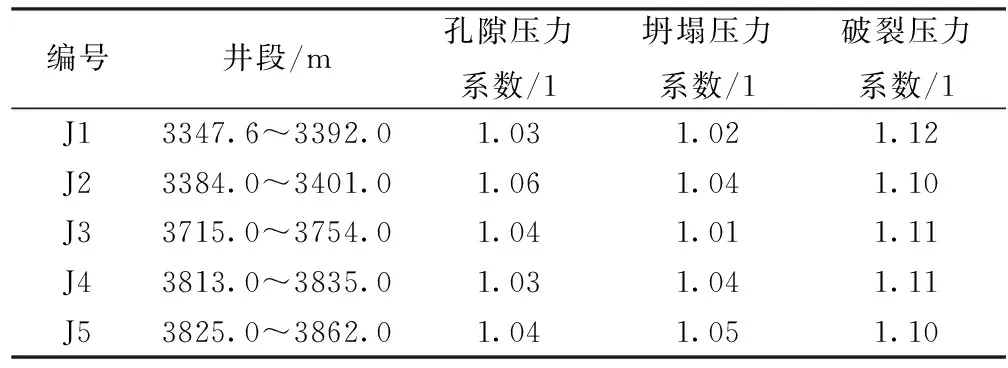

表1 徐深气田部分井漏失井地层压力系数数据表

对徐深气田部分井在营城组的孔隙压力、坍塌压力和破裂压力进行分析和监测得出5口漏失井的地层压力系数(表1)。该区安全钻进的密度窗口在1.06~1.10g/cm3之间,可见徐深气田营城组安全钻进的密度窗口很窄。窄密度窗口安全钻井问题是造成徐深气田深层气井钻井过程中发生地层坍塌、井涌、井漏、压差卡钻及起下钻时间过长等复杂问题的主要原因。目前常用的解决方法是控压钻井技术[3,4]。

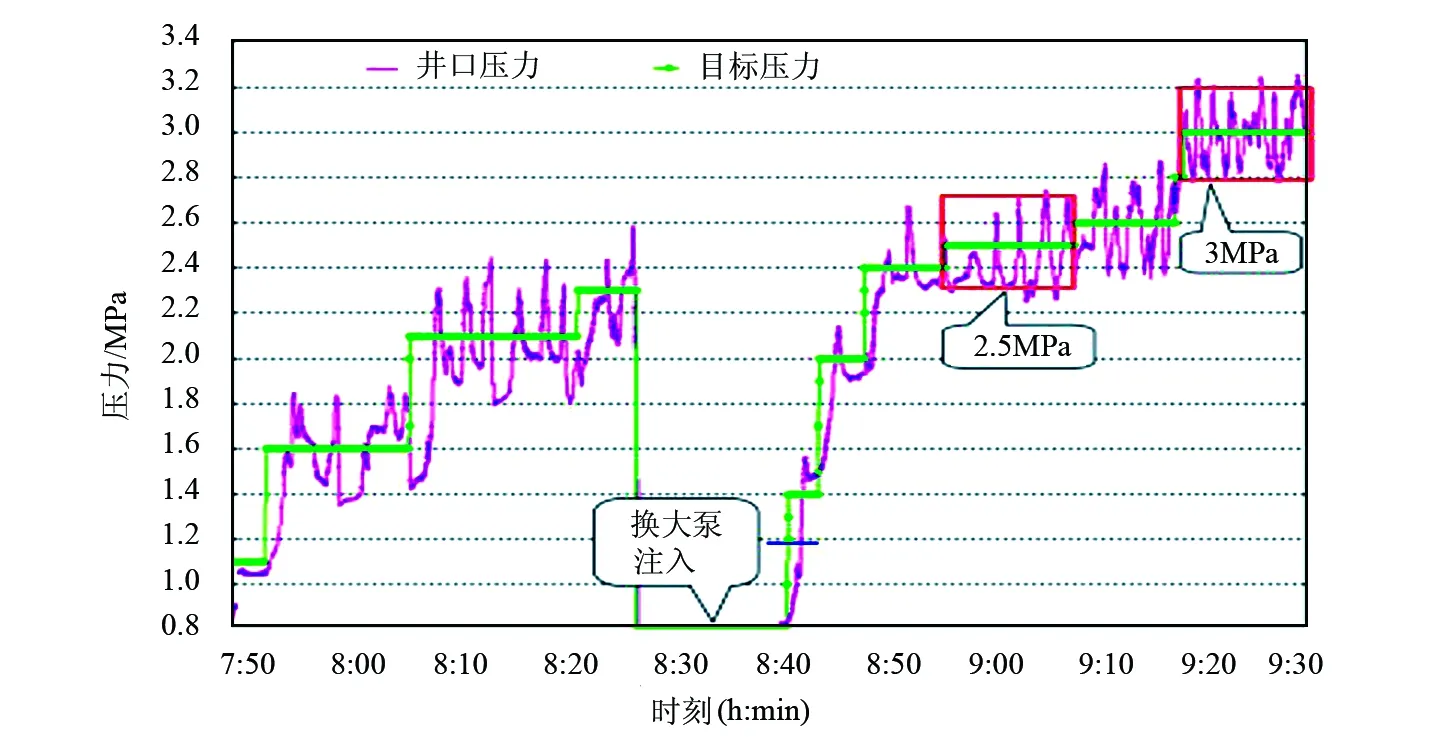

2)控压钻井设计应用 徐深某井登三段至营一段(3500~3973m)存在井漏或气侵的风险,需进行控压钻井设计。优化设计控压参数和作业程序,实钻井口回压控制在3.2MPa以内(表2),实钻控制情况如图1所示,控压设备累计运行500h无故障,施工顺利,避免井漏、溢流等井下复杂情况发生。

表2 不同井底循环当量密度(ECD)井口回压优选值表

图1 实钻井口回压控制曲线

3)压力控制原理 钻井过程中,井筒中任意一点的压力由环空液柱压力、钻井液循环时的环空流动阻力、井口回压、环空循环压力波动(如激动压力、抽吸压力、侵入井内的地层流体引起的压力波动)等组成[5~8],即:

pH=pm+pA+

pC+paf

(2)

式中:pH为井底压力,MPa;pm为环空液柱压力,MPa;pA为环空流动阻力,MPa;pC为井口回压,MPa;paf为环空循环压力波动,MPa。

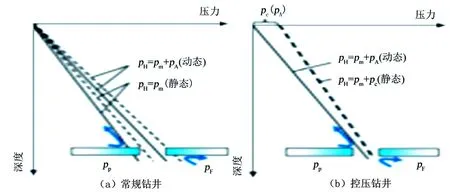

图2 不同钻井方式下井筒压力剖面控制示意图

在窄安全密度窗口情况下的常规钻井如图2(a)所示,降低钻井液密度使动态循环时不压漏地层,则井内静止时地层流体会流入井筒,造成对地层的损害;提高钻井液密度使井内静止时pH>pP,动态循环时会发生井漏。常规钻井时钻井液密度很难控制。

控压钻井如图2(b)所示,动态循环时,使用较低的钻井液密度使pH在安全密度窗口内,静态时在井口精确施加一定量的回压pC,使静态pH也在安全密度窗口内,从而保证钻井安全(理想情况下静态pC=pA)。控压钻井设计通过在井口精确施加一定量的回压,调节了井底压力,使井底压力等于或稍大于储层压力。

2.2 优化井身结构

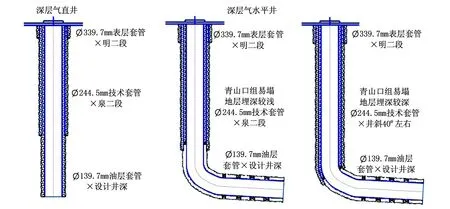

根据徐深气田的地质特征,为保证深层气井安全高效钻进,优化其为3层套管结构:表层套管封隔浅气层、浅水层,封固上部疏松、复杂地层;技术套管封固发育大段泥岩的青山口组及封隔不同的压力层系,利于完井管柱的安全下入;生产套管兼顾裸眼段及封固段,作为油气通道既要保证长期生产,又要满足开采和压裂等增产措施的要求[9]。2015年固化了深层气井3种井身结构设计模版(图3),与2014年相比,平均单井缩短钻井周期约15d,累计节省套管、水泥和钻机费用等约3360万元。

图3 深层气井井身结构示意图

2.3 优选钻井液体系

2015年徐深6口井设计中优选采用了有机硅聚磺水基钻井液,抗温性、润滑性及储层保护等性能与油基钻井液接近,成本降低40%以上;某井设计优选了抗高温低密度水泥浆体系,实现了在3945m处一次全封固井,与尾管回接固井相比,简化了施工工艺,实现了安全固井,缩短完井周期8d,节省费用约240万元。在钻井过程中将聚合物钻井液与磺化钻井液结合在一起能形成抗高温的聚磺钻井液。设计中使用的有机硅聚磺水基钻井液抗温性好(抗温160℃以上)、抑制性强(滚动回收率>90%)、流变性优良(动塑比≥0.4)、润滑性好(润滑系数≤0.1)、保护储层(滤失量≤4mL)、井壁稳定好(泥饼厚度≤0.5mm)。在钻井设计时优选合理的钻井液体系对油气层损害小,利于发现和保护油气层;有助于提高机械钻速,从而缩短了钻井周期,节约了成本。

2.4 优选提速工具

为了提高机械钻速,钻井设计时使用了国产提速工具液动旋冲工具和水力振荡器。2015年在深层气开发井应用5口井,与邻井相比,累计减少起下钻22趟,节省钻头22只,平均机械钻速最高6.38m/h,缩短钻井周期70.03d,节省钻机费用约2100万元。

液动旋冲工具通过钻井液提供的动力,周向上产生高频冲击,径向上产生水力脉冲,钻头的破岩方式为机械冲击与水力脉冲相结合的破岩方式,使PDC钻头在深部地层中剪切岩层的效率大大提高了,从而提高了钻速,延长了钻头的使用寿命。

2015年应用液动旋冲工具平均机械钻速最高达6.38m/h,是邻井同层位平均机械钻速的4.25倍,提速效果明显。水力振荡器通过其自身的纵向振动提高了钻进过程中钻压传递的有效性,减少了下部钻具组合与井眼之间的摩阻。从而减少了滑动托压现象,可大幅度提高钻速,而且不会对PDC钻头有额外的磨损。2015年应用水力振荡器增大钻压(1.5~4t),降低摩阻(3~4t),复合平均机械钻速13.76m/h,提速效果明显。

3 现场应用

2015年紧紧围绕“提速降本”目标,形成了深层气井8项钻井设计技术,包括井身结构设计优化、提速模板设计优化、控压钻井设计优化、钻具组合设计优化、钻头优选、提速工具优选、水基钻井液体系优选和抗高温低密度水泥浆优选。

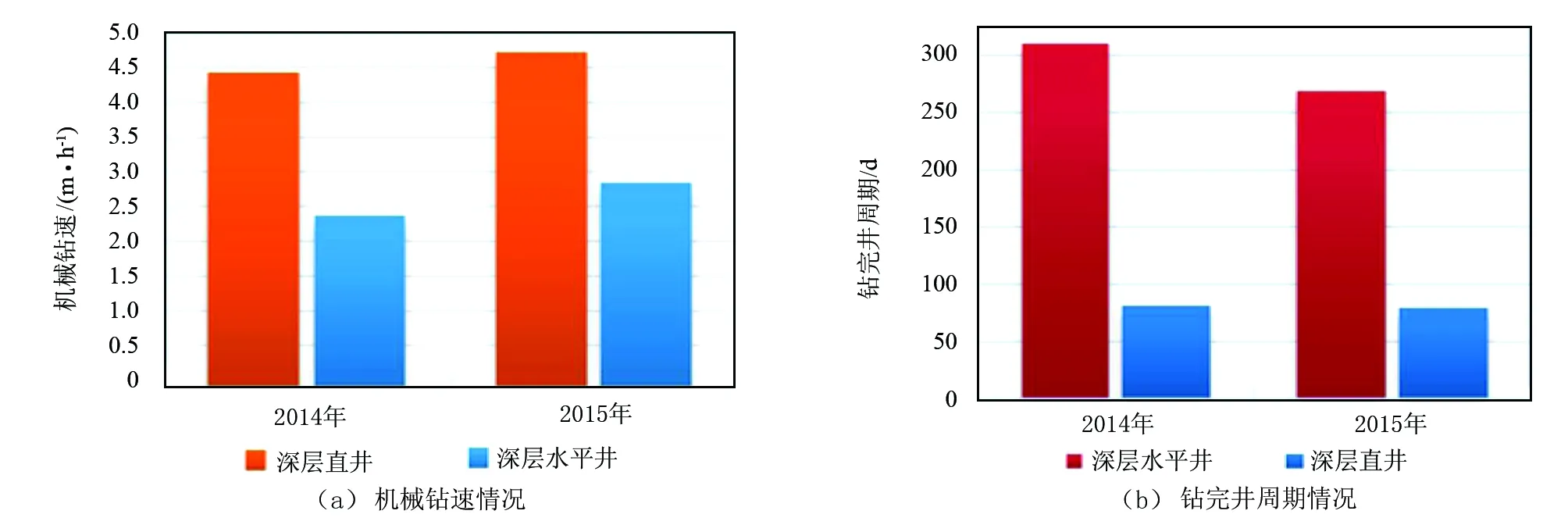

2014年深层直井平均机械钻速4.41m/h,平均钻完井周期80.83d;深层水平井平均机械钻速2.38m/h,平均钻完井周期309.75d。2015年深层直井平均机械钻速4.72m/h,平均钻完井周期79.23d;深层水平井平均机械钻速2.84m/h,平均钻完井周期268.08d。

2015年徐深气田施工的7口深层气井,与2014年相比,直井平均机械钻速提高7.03%;水平井平均机械钻速提高19.33%,平均钻完井周期缩短41.67d,降低钻机费用1250万元 (图4)。2015年钻井设计的优化为油田节省材料费用2000多万,总费用3000余万元。

图4 不同年份两类井实钻指标对比示意图

4 结论

1)控压钻井能迅速有效地控制井口,从而减小对储层的损害,减少了井下复杂事故发生,是控制井漏、井塌的有效技术措施。

2)控压钻井允许使用较低密度的钻井液,降低了整口井的风险系数。

3)优化井身结构,缩短了钻井周期,节约了钻井成本。

4)优选合理的钻井液体系能减小对油气层的损害,从而提高了井控安全性。

5)优选合理的提速工具,延长了钻头的使用寿命。