大管道全自动焊接焊缝缺陷成因及DR成像识别

2018-08-23张艳玲

■ 张艳玲

扫码了解更多

近年来,油气长输管道工程已大规模推广应用全自动焊接工艺,焊缝无损检测采用常规射线检测,不仅时间长,而且效率低,为此在焊工先期培训过程中利用DR检测全自动焊接管道。通过对漠大二线、陕京四线管道工程、中俄东线天然气管道工程试验段等长输管道全自动焊缝DR的检测,发现缺陷,并对缺陷成因及成像特征进行分析研究,对今后的油气长输管道工程缺陷评定具有借鉴作用。

1. 缺陷定性分析

(1)坡口未熔合 全自动焊接在实际施工中焊接坡口未熔合是非常常见的一种缺陷。产生这种缺陷的原因是:①焊接时焊接电流选择过大,焊接速度太慢,造成焊丝熔化加快,熔化后的铁液流到焊丝的前面覆盖到焊道表面上。由于焊丝前面的焊道温度低,从而使覆盖在上面的铁水还没有和母材熔合就已经凝固,这样就造成了坡口未熔合,又称为侧壁未熔合。②大管道组对坡口较宽时,焊丝的摆动幅度不够大,从而导致焊道两侧温度低,焊丝熔化后铁液被快速降温后覆盖在坡口上造成未熔合。

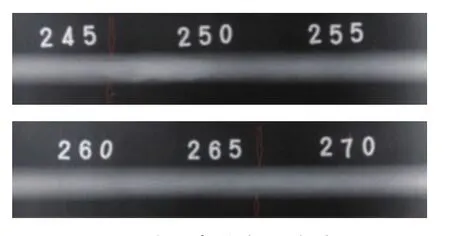

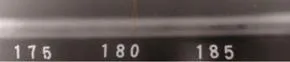

焊缝坡口未熔合缺陷位于焊缝坡口附近的热影响区和熔合区位置,DR成像缺陷显示一般为双侧出现的较细线状影像特征(见图1)。

(2)层间未熔合 焊缝层间未熔合是焊缝金属之间未熔化结合在一起的缺陷。产生这种缺陷的主要原因:①焊接电流过小,焊接速度过快。②焊枪角度没掌握好,也会出现层间未熔合现象。最佳焊枪角度是主枪与焊道成30°倾角,副枪垂直焊道。

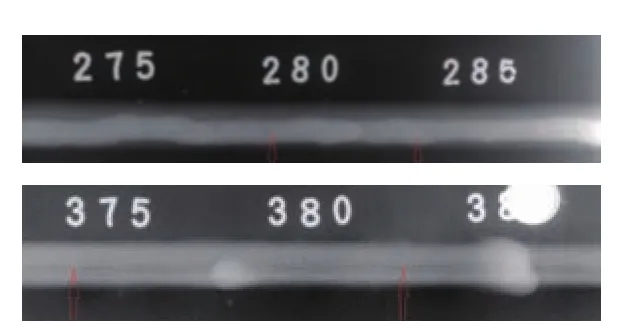

层间未熔合DR成像缺陷显示一般为单侧出现的线状影像特征(见图2)。

(3)未焊透缺陷 焊缝未焊透缺陷是母材金属未熔化,焊缝金属没有进入接头根部的现象。未焊透缺陷位于焊缝的根部或钝边区,产生原因是:①焊接电流小,熔深浅。②当管道组对坡口和间隙尺寸不当,钝边太大,管道不圆,对接接头错边时更容易产生焊缝未焊透缺陷。③焊根清理不良,易产生根部未焊透缺陷。

缺陷成像一般显示为线状影像特征,有时伴随气孔夹渣的出现(见图3)。

图1 坡口未熔合缺陷特征

图2 层间未熔合缺陷特征

(4)裂纹 结晶裂纹存在于焊缝中多呈纵向分布在焊缝中心,主要产生原因是由于焊缝凝固时的先后时间顺序及组织成分不同。焊接熔池在结晶过程中存在偏析现象,当焊接应力足够大时,就会因为结晶被拉开,形成裂纹。焊接时增加热输入,减缓焊道温度下降过快,避免裂纹的产生。

管道组对机械操作不到位,加剧了管道受力产生裂纹,焊接时有应力的存在易产生裂纹,选用合理的焊接顺序在一定程度上可以减少焊接应力,避免焊接变形,从而大大减少管道裂纹现象的出现。

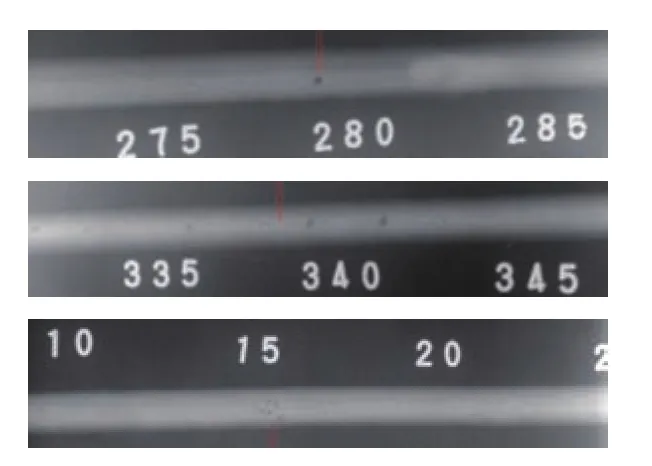

裂纹缺陷成像特征一般有一定宽度且形状不规则(见图4)。

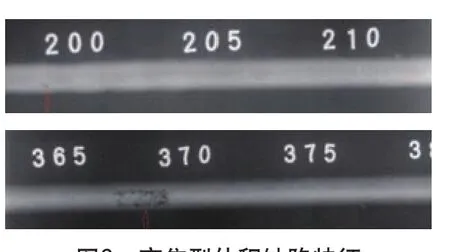

(5)体积型气孔缺陷 体积型气孔缺陷有单个、分散、密集气孔。气孔是焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴(见图5)。产生原因是:①管道全位置自动焊,坡口窄,填充金属量减少,在焊接电流、电弧电压不变的情况下,焊接速度必须提高,焊接热输入减小,熔池冷却速度加快,气体没有来得及逸出,就被快速冷却的铁液凝固在焊道中,形成气孔。为减少气孔产生,应预热提高母材温度,连续焊接控制层间温度,减缓熔池冷却速度。②外界空气进入、保护气体纯度不够、焊丝或母材污染也是产生气孔的原因。焊接时注意防风操作,保证气体的纯度,焊丝或母材除锈、油污。

图3 未焊透缺陷特征

图4 裂纹缺陷特征

单个、分散气孔成像为圆形或椭圆形状,密集气孔呈蜂窝状。

(6)体积型夹渣缺陷 体积型夹渣缺陷有条状、密集渣(见图6)。夹渣是焊接后熔渣残存在焊缝中的现象。产生原因是:①焊接热输入小,焊缝散热快,液态金属凝固快,熔渣不易上浮。②焊道层间清渣不彻底。③焊接时脏东西掉落埋入焊道。

条状夹渣一般是有一定宽度的,长宽比>3的长条状缺陷,沿着焊缝长度方向呈现块状、边缘不规则的黑影。密集夹渣呈密集颗粒状。

图5 单个、分散、密集气孔缺陷特征

图6 密集型体积缺陷特征

(7)内凹 焊缝内凹缺陷位于焊缝的根部,是焊缝根部收缩产生的沟槽,多由于焊速慢,熔池大,温度高熔化金属受重力作用发生下坠,焊丝未送到适当位置或对口间隙大,根部焊道宽所致。一般成像为有一定宽度的凹线状影像(见图7)。

图7 内凹缺陷特征

2. 缺陷质量等级评定

(1)焊接接头质量等级 缺陷被确认后,根据S Y/T4109-2013标准执行,评定焊接接头的质量分级。标准将焊缝质量划分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个等级。

(2)焊接接头缺陷评级 Ⅰ级接头内不应存在裂纹、未熔合、未焊透、条形缺陷、内凹、烧穿和内咬边。Ⅱ、Ⅲ级对接接头不应存在裂纹、外表面未熔合。

3. 结语

2016年3月~2017年11月,通过对漠大二线、陕京四线、中俄东线天然气管道工程试验段培训焊缝的检测,总结出了全自动焊缝缺陷定性、识别方法。特别应注意评定DR检测底片时要了解焊接位置,管道接头焊接工艺,掌握各种缺陷在底片上的影像特征,力求做到评定精确、不错评、不漏评。严格按照标准要求执行,保证评定准确率,从而保证检测评定质量,为今后全自动焊缝DR检测评定提供技术支撑。