PLC控制的工业机器人组装系统研究

2018-08-23王秀季

王秀季

(广东省华侨职业技术学校,广东 广州 510520)

1 PLC控制理论

PLC技术能有效运用在工业环境,加强对数字运算的管理能力。本文就是以工业机器人的系统发展的角度,探究通过PLC技术的应用,保障工业机器人能够有效准确的执行控制命令,确保工业生产。在工业机器人系统中添加PLC技术,能够提升机器人使用的实用性与安全性,在维修环节中,也能够降低维修难度,减小能耗。PLC技术应用优势主要体现在控制开关、运动与过程、模拟量、数据处理、网络等方面。

2 工业机器人系统

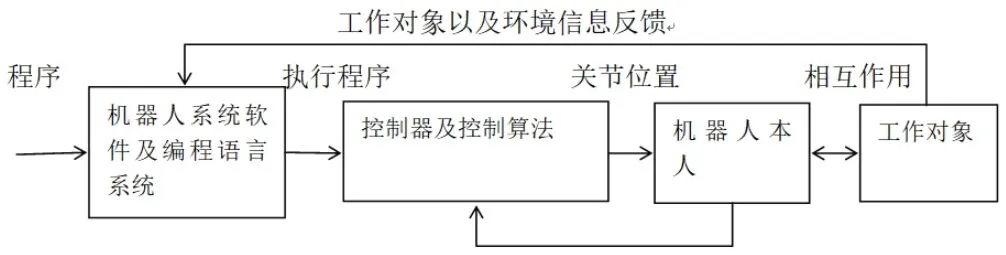

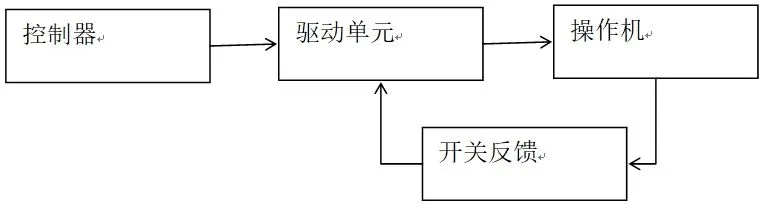

工业机器人的基本结构分为本体、控制器、软件等三个方面。如图1所示。执行系统就是指工业机器人依托内在的指令,人为的完成作业;驱动系统就是指通过各执行部件提供的动力,完成各种指令运动;控制系统就是对机器人进行控制,要求按照指令工作。工业机器人主要由可编程控制器、电子控制回路、电气、电气器件、辅助信息等几方面组成。

图1

3 PLC控制下工业机器人组装系统

3.1 系统总体设计

工业机器人主要由执行系统、驱动系统、控制系统、感知系统、决策系统、软件系统等几个系统部分组成,只有各个环节的系统能够有效应用,才能保障工业机器人工作的实施,完成工业机器人的各种运动。控制系统是工业机器人正常运作的关键系统,负责对机器人控制、指挥的工作。在设计中通过结合机器人的工作要求进行整体设计,就控制系统来说,主要满足以下几个方面:能够自由的进行协调和控制,以此实现高效作业;对控制的参数进行精准的展示,实现对路径的控制;具有良好的动态响应能力和实时能力;保障其可靠性、安全性、稳定性;人机界面的设计良好,操作简单易上手;保障硬件结构之间的紧凑性。

3.2 系统结构设计

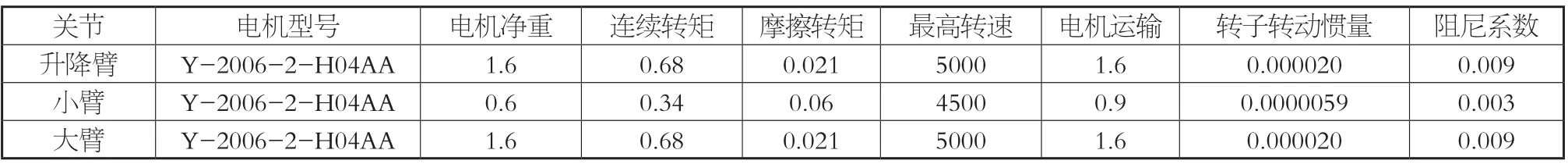

(1)驱动系统,一般来说工业机器人的驱动方式主要分为气压驱动、液压驱动、电气驱动三种,如表1。

电气驱动系统,主要就是通过电动机产生的力矩和力,间接或者直接的驱动机器人本体,以实现机器人各种运动的执行。因此工业机器人的关节驱动电动机必须要满足最大功率质量、实现高起工转矩、保障速度的均匀平稳,更有迅速的反应能力,具有一定的可靠性和稳定性,并具有短暂的过载能力。通过上述要求的分析,进一步满足其精密度,在设计中,本文采用半闭环伺服控制系统,并且机器人各个关节的电机选用如表2所示。在这一系列的电机中,采用了最新的鉫铁硼材料,充分利用该材料磁性较大的优势,搭配合理的磁极、磁路、电机机构的设计,能够优化电机的性能。使用220V的电压,能够保障高加速度的稳定性,电机安装光学编码器,使用带差动线驱动数据和换向信号,24VDC抱闸器,加强环境等级防护。

表1 工业机器人的驱动方式

表2

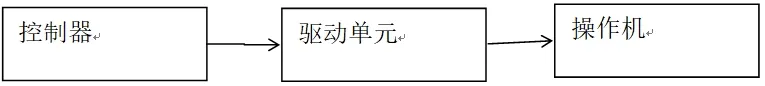

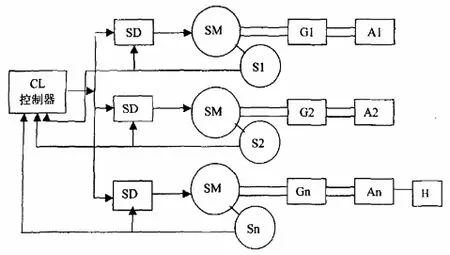

(2)控制系统主要满足工业机器人在运动中对作业的要求,一般来说工业机器人就是在操作器中执行指令,并按照轨迹运动,保持预定姿势。本文通过对机器人多方面的分析,将控制系统的主要控制方式分为以下几点:①PTP控制,对运动轨迹不做规定,只是保障目标点的准确性,虽然能够便于实现,但是对精准度的体现能力不高。②CP控制,在对轨迹和速度有着一定的严格要求,并且在实行的过程中,要求各个关节同时工作。这种控制方法相对来说较为复杂,精准度较高。因此,工业机器人控制方式的应用,要根据机器人自身工作性质进行决定。控制系统主要分为非伺服控制系统和伺服控制系统。如图2、图3所示。

图2 非伺服控制系统(开环)

图3 伺服控制系统(开关反馈)

通过上文的分析,本文选择闭环伺服控制系统进行设计应用。伺服系统也叫做随动系统,是自动控制的一种。在实际的应用中,以机械量为控制量,在控制质量的驱动下,机械的各个部分按照指令进行运动。工业机器人在实际的应用中,最常见的两种方式就是开环和闭环,闭环以直流和交流伺服电机驱动为主,闭环系统能够检测到系统的误差,并将误差控制在0.001~0.003上下浮动区间,整个闭环环节中的误差都能够被补偿,但是这样也容易造成系统振荡,导致系统变得不稳定。所以半闭环的伺服系统的应用被人们广泛使用,并且具有较高的性能,在实际的系统要求中表现突出。

(3)控制器选择。基于PLC技术的应用,能够具有通用性,具有使用能力较强、使用范围广、可靠性较高、抗干扰能力较强等特点。并且随着PLC技术的逐渐发展,功能的指令性也逐渐加强。机器人的控制器的选择是机器人功能实现的关键。因此,加强对控制器的选择是保障机器人性能优劣的重要一环。并且PLC接线方式简单,只需要输入运动控制指令,就能够实现机器人的运动控制,在协调多轴的控制环节中,强大的网络技术,能够使机器人的控制更加精密。PLC对硬件的需求较小,可以脱离复杂的电路板进行工作。

图4 工业机器人的控制系统构成

3.3 系统应用

通过上文中的设计,已经基本能够有效解决在系统总体设计中提出的要求。在PLC编码器的设计过程中,采用分层的方式进行设计、控制,将控制器上的每一个控制节点都落实到相应的反馈控制点上。近些年来,随着PLC技术的逐渐发展,PLC与网络的完美结合,更是加强了其对工业机器人系统的控制能力,也逐渐成为了未来机器人系统发展的新趋势。

4 结语

PLC控制的工业机器人组装系统研究在优化PLC控制技术上、提高工业机器人组装系统上有着积极的作用。在此过程中,从系统总体设计、系统结构设计、系统应用这三个方面对PLC控制下工业机器人组装系统进行设计,能够不断的促进PLC控制的工业机器人组装系统研究能力的提升。