振动信号在检测冷轧设备故障中的应用

2018-08-23任战锋柴自豪王卫超

任战锋,柴自豪,王卫超

(洛阳双瑞精铸钛业有限公司,河南 洛阳 471000)

1 冷轧设备振动理论基础

板带是钢铁工业的主要核心产品,在众多的钢铁板带产品中冷轧薄板占到总参量的1/4。冷轧钢板在轧制过程中,主要依靠轧件和轧辊间产生的摩擦力将轧件在钢材再结晶的物理温度下送进两个旋转轧辊之间的缝隙中,使之受到轧辊间的压缩力而产生压缩形变的过程。真实轧制设备的主传动系统是极其复杂的,但是为了理论分析方便,通常对实际的机械结构进行简化,将各个质量部分按照重心恒定的原则集中在几个等效的转动惯量圆盘上,各个圆盘之间再用具有等效扭矩的弹性轴相互关联,这就形成了一个多自由度简化冷轧主传动系统模型。下面对简化系统的基本参数进行介绍。

(1)轧制变形区。轧制变形区表示钢材在轧制过程中轧件与轧辊直接接触而压缩变形的区域,其基本参数如表1所示。

表1 轧制变形区参数

(2)变形系数。变形系数表示在轧制过程中轧件压缩形变,使得轧件在三个方向上的尺寸变形情况,即轧件高度由h0变化为h1,它的比值h1/h0=η就为高度方向上的变形系数,其中η又叫压下系数。

轧件宽度b0增加到b1,它的比值b1/b0=ζ表示轧件宽度方向上的变化情况,其中ζ又叫做宽度系数。由于冷轧钢带的宽度变化量极小,一般设定ζ为1。

轧件的长度由L0变化为L1,它的比值L1/L0=λ表示轧件长度方向的变化情况,其中λ叫做延伸系数。

因为轧件的体积在轧制前后是保持不变的,所以根据体积不变定律,三个变形系数间的相互关系可表示为:h0b0L0=h1b1L1。

所以:ηζλ=1。

冷轧钢带又可写为:ηζ=1。

(3)绝对和相对压下量。在计算轧件形变时,业界一般用绝对压下量来表示在高度方向的轧件变形情况,表示为: Δ h = h0-h1。

绝对压下量与轧件原始高度的比值就称为相对压下量,用符号ε表示。

当无宽展时,则:

(4)冷轧轧制公式。冷轧轧制压力公式一般采取下列形式:

各个系数如表2所示。

表2 冷轧轧制系数

2 冷轧设备机械故障诊断分析系统

本文采用的冷轧设备机械故障诊断分析系统流程图如图1所示。其中被诊系统就是冷轧设备,振动信号采集模块采用的是德国普鲁夫VIBXPERT®Ⅱ型振动测量分析仪,它包含两个模拟输出信道,可同时测量两路振动信号,频率范围从0.5Hz到40kHz,加速度和振动位移误差精度都在±1%,测量精度很高。测量得到的振动加速度和振动位移信号经过故障信号处理变换为频域信号,通过分析振动特征的频谱信号来获取轧机的工作状况,再根据故障特征设置频谱判据,以此得出轧机的故障类型和故障部位,并进一步给出诊断决策。本文采用的机械故障诊断分析方法为声音频谱分析法,频谱分析法是机械设备故障分析中常用的处理方法之一,该方法的核心是如何将时域信号转变为频谱信号,其中最通用的变换方法是傅里叶变换(FFT),它可以把复杂的噪声信号进行频域分解得到有限或者无限个频率的动态信号分量。而这些动态信号的幅值、相位、功率以及能量等与频率的关系用图形表示出来就是频谱图。

图1 冷轧轧制系数

由傅里叶变换得到的振动信号频谱图进入故障判据系统,而故障判据的主要功能就是根据一些振动噪声的频谱特征来判断设备的工作状态,为设备的正常运行以及适时维修提供实验依据。由于设备各个零部件的运行特性之间存在较大差异,不同的零部件在类似的运行工况下的机器的振动噪声频谱也会出现很大的差异。同一频谱的振动噪声水平在一个零部件上可能反映的是良好的工况,而在另一个量部件上就可能反映的是严重的机械故障,因此需要对不同的部件设立不同的振动噪声判据标准。在实际的机械故障检测中建立机械振动噪声状态标准的方法有许多,常见的有类比判断法、频谱图报警判据法以及振动标准法等等。基于本文振动信号的处理方式为频谱分析方法,所以本系统采用的故障判据方法是噪声频谱图报警判据法。根据判据的不同,又将频谱图报警法细分为宽频带报警和窄频带报警这两种工作模式。其中宽频带报警模式选择的判据是机械设备正常状态的振动噪声频谱图,在预设的频段内设定若干个报警频率,一旦某些频段的频率值超过报警频率设备就会处于报警状态。而窄频段报警与宽频段报警的不同之处是:窄频段报警的报警线针对某些频谱,例如设备转频或者转频的倍频等,同样一旦这些频段的值超过报警线即处于报警状态。针对设备特点和实验条件,本文具体采用的是窄频段报警方式。

在使用设备机械故障诊断分析系统对机械故障进行分析时,必须尽可能详细的收集到可能得到的所有信息(主要包括:机械设备的基本参数;振动检测分析趋势记录;设备损坏维修纪录以及各种振动噪声频谱信号等)才能实现故障类型的有效诊断。

3 冷轧设备常见的机械故障种类与典型案例分析

加工车间现场的冷轧设备的正常工作对于保障企业产能至关重要,而一旦出现设备机械故障造成生产线停运,将会严重影响企业的生产效率。经过总结发现在实际加工生产当中,设备常见的机械故障零件主要在齿轮、转子以及滚动轴承上,比较集中的故障类型有转子不对中、轴承不平衡等。下面针对冷轧设备几种比较常见的机械零件故障进行噪声信号的频谱分析,研究故障产生的原因,同时给出相对应的解决方案。

(1)齿轮故障。由于齿轮结构的特殊性导致其在运转过程中各部分受力不均从而产生一些比较特殊的故障,例如节线偏斜、齿距误差、偏心、点蚀以及剥落和断齿等。而这些故障通常由安装调整不当、润滑不足、过量磨损导致金属疲劳以及超负荷运转和出厂制造缺陷等造成。以上故障虽然可以在振动噪声的频谱图上反映出来,但由于齿轮箱振动频谱图噪声分布密集,很难辨识出每种故障。所以我们提出了一个改进方法:针对不同的齿轮箱,先在其工作状态良好的情况下采集其噪声基准频谱图,然后通过在状态监测以及故障诊断过程中与基准频谱对比来发现问题。

而由于齿轮运行工况复杂,即便是在正常运行过程中采集振动噪声信号也是很困难的,所以故障诊断要结合时域与频域图形同时分析。通过理论分析发现:在故障运行过程中齿轮的噪声信号频率主要包含两部分,一部分是由低频成分的幅值以及相位所构成的调制信号;另一部分由啮合频率以及其产生的高频谐波成分构成的载波信号。这两部分信号从齿轮故障类型上又可以说是分别由齿轮的大周期故障和小周期故障产生的,根据声波理论可知当齿轮发生小周期故障时,齿轮运转就会形成振动噪声信号的啮合频率以及其产生的高次谐波成分。

(2)转子不平衡故障。转子不平衡有多种情况,有力不平衡、偶不平衡和动不平衡等。接下来以联合机组排烟风机叶轮不平衡为例来详细分析转子不平衡故障的振动噪声特点。作为冷轧车间联合机组的关键设备,排烟风机的作用主要是在运转过程中将轧机架之间的油汽不断排出,而在生产过程中一旦该风机叶轮发生故障将会造成风机停机,钢板沾染油污,严重影响钢板的品质。因此,为避免风机的突然停机造成的损失,需要对排烟风机的叶轮进行定期的振动噪声测量及诊断,掌握叶轮的磨损情况从而及时发现故障,避免停机事故。例如在厂区3#车间的日常检测中发现某风机的振动变化值达到16mm/s,次日进行了二次测量,振动变化值升到了17.98mm/s,说明设备损坏程度进一步严重,而且叶轮的振动变化值已接近材料的振动危险标基准值,因此判定该风机叶轮存在较大安全隐患,需要立即检修。结合测量到的风机转子振动噪声频谱图,发现风机转子转频在12.5Hz附件幅值较大,为明显的叶轮不平衡特征。

发现故障隐患后,对各种可能造成叶轮不平衡的原因进行排查,通过拆除发现该风机的叶轮是由整块钢板铸造成叶片形状后,用轮毂在两侧将若干叶片焊接并封装在一起的,而由于叶轮长期工作高强度是旋转振动工况下造成了风机的叶片与轮毂之间的焊接部位产生了微小的裂缝,使排烟风机中的水雾以及油蒸汽渗进到叶片缝隙中逐渐形成了大量的冷凝水,导致在风机转动过程中的叶轮不平衡故障。

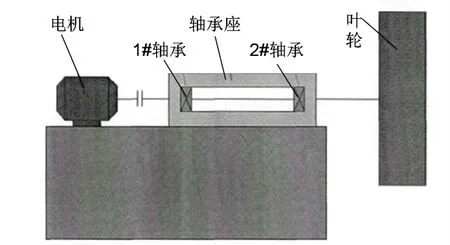

(3)轴承故障。如图2所示是轴承系统示意图,它由叶轮、轴承座和驱动电机三部分构成。因为轴承通常封闭在密闭的箱体内,无法直接对其进行观察,所以需要通过设备状态监测技术对其内部运行情况进行测量,该方法可以保证在不解体前提下,发现设备内部隐患。下面对1#、2#两轴承进行测量,对测量数据进行记录分析。

图2 轴承系统图

设备主要参数:

电机功率:P=55kW;

电机实际转速:n=1480r/min;

风机叶片:m=12片;

轴承型号:22316;

几何尺寸:Φ80×Φ170×80;

滚动体数量:N=14(双列);

滚动体直径:24mm。

振动分析主要参数:

测得电机转速为:1480r/min;

基频:fr=n/60=24.67Hz;

外圈通过频率:fo=N×fc=127.6-138.152Hz;

内圈通过频率:fi=N×(fr-fo)=(207.228-213.78)Hz;

保持架通过频率:fc=(0.37-0.4)fr=(9.13-9.87)Hz;

滚动体通过频率:fb=0.18×N×fi=62.17Hz。

检测结果分析:对主电机传动系统进行测量,发现轴承1#的振动变化值较大,测量其加速度发现已经达到10.81m/s2(正常情况下振动加速度基本为5m/s2左右),并且噪声频谱图有明显的调制频率。结合时域运动曲线,发现在时域图形中波形峭度值为3.08大于值(2.5)。因此推断1#轴承已经开始有了劣化迹象。再对时域图波形进行局部放大后发现有明显的能量冲击现象。为进一步诊断故障结果,对轴承1#的垂直方向频域曲线进行分析:①在低频段,转频的同步频率出现大量的3~10倍频分量;②在中频段,频谱图有400到1200Hz间的峰群出现;③在高频段出现尖峰,固有频段出现谐波峰群,频率约为25Hz;④对频谱图进行局部放大,发现还存在有较大的138.25Hz和145.625Hz的非同步频率,说明轴承有松动趋势。

结合前面的振动参数的计算,轴承外圈的工作频率应在127.6~138.152Hz,而测量的138.25Hz和145.62Hz显然在故障频率段,轴承外圈存在故障。这一现象说明风机轴承测量点的外圈存在一定缺陷,结合时域曲线被转频调制的结论,说明是由于转轴外圈的一个滚动体的缺陷,造成了轴承转动过程中外圈与转轴发生轻微碰撞产生的非同步频率。但由于考虑到轴承的总体振动值不大,轴承尚处于故障的初级阶段,短期内还可以继续使用,无需更换,但是在后期的使用过程中需要对其进行实时的跟踪检测。

为了进一步研究故障原因,在经过一定时间的工作后再次对该轴承进行测量,发现振动幅值有很大上升,峰值达到了13.55m/s2,而且波形的峭度值也已经达到了3.95。由此分析,轴承劣化趋势明显,为避免设备发生严重的机械事故,检修部门决定解体1#轴承座,更换内部轴承零件。观察解体后的轴承,发现轴承外圈和转轴滚动体之间磨损迹象明显,轴承外圈损坏严重,这与当初采用故障诊断分析系统的测量分析结果高度吻合。

4 结语

本论文在介绍冷轧设备基本理论和冷轧设备机械故障振动噪声诊断系统之后,对不同的设备建立不同的振动诊断标准,结合实际生产中遇到的典型机械故障进行了理论和实验分析,及时有效的发现了设备故障点。