浅析影响混凝土泵送性能的几个因素

2018-08-22吴宝周黎品高

吴宝周 黎品高

摘 要:本文作者从混凝土骨料预湿水程度、矿粉含量、水泥浆粘度及减水剂组成等几个方面对放置2小时后仍然能保证低坍落度损失、低扩展度损失、倒坍时间适中的高性能泵送混凝土进行研究。结果表明:粗骨料预湿水程度对混凝土工作性能及体积稳定性影响明显,饱和预湿水,混凝土泵送性能最佳;矿粉含量在10%~15%之间,可以明显提高混凝土的泵送工作性能;采用复配后的高性能外加剂,能够在不增加水泥用量的前提下有效改善胶凝材料浆体的粘度提高混凝土的泵送性能。

关键词:高性能泵送混凝土,饱和预湿水,最佳矿粉含量,水泥浆粘度

引言:本文结合四川省西昌市光恒混凝土公司以及埃塞俄比亚AA高速和AA高速连接线项目混凝土拌合站的生产实践,研究影响泵送混凝土的工作性能的几个因素,配制了高性能泵送混凝土;希望能为公路、工业和民用建筑、钢铁冶金等行业的混凝土结构物泵送混凝土施工提供实用的技术参考。

1 原材料分析

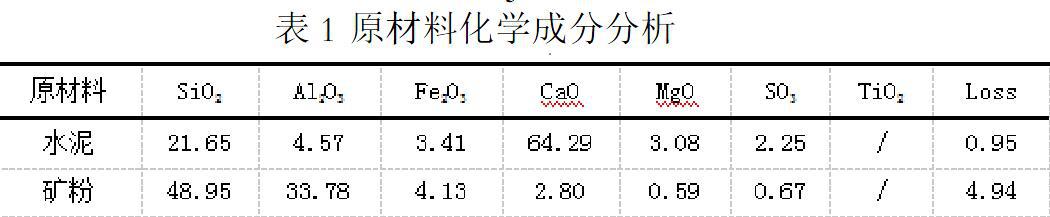

1.1 水泥:米易县瑞达P.O 42.5普通硅酸盐水泥,化学成分见表1;

1.2 矿粉:西昌市龙悦建材75级矿粉,化学成分见表1;

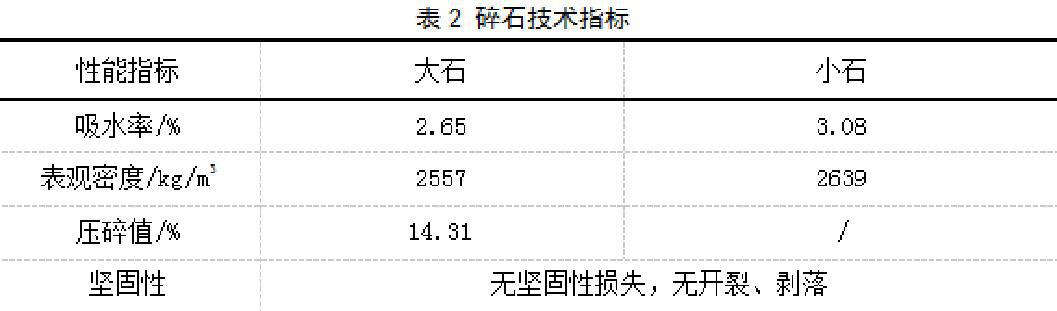

1.3 碎石: 西昌市光恒混凝土公司自产5~10,10~25连续级配碎石,集料性能见表2;

1.4 砂:安宁河砂,细度模数为3.0,堆积密度为1.539g/cm3。

1.5 外加剂:攀枝花吉源工贸 JY-3高效缓凝减水剂

2 试验研究

除了依靠外加剂控制的水泥水化速度对混凝土工作的性能有较大影响以外,普通碎石往往具有一定的吸水率,会对搅拌时间相对较短但是放置时间较长的混凝土的工作性能产生明显的负面影响,普通砂浆也时常在低水泥用量的混凝土中不能起到良好的包裹、润滑作用会对混凝土的工作性能产生明显的负面影响。本文从混凝土粗骨料预湿水程度、矿粉含量、水泥浆粘度及减水剂组成几个方面对放置2小时后仍然能保证低坍落度损失、低扩展度损失低、倒坍时间适中的高性能泵送混凝土进行研究。

2.1 骨料预湿水程度对混凝土性能的影响

2.1.1 普通碎石具有一定的吸水特性,为防止因骨料在出搅拌机以后继续吸水造成的混凝土工作性能下降,在进行混凝土拌合前,有必要进行预湿水处理。不同的预湿处理时间的骨料具有不同的含水率,对混凝土的工作性能及坍落度损失有不同的影响。试验基准配合比见表3,骨料不同预湿时间对混凝土工作性能的影响研究见表4。

由表4可以看出随着骨料预湿水时间的延长,碎石的含水率也随之增加,混凝土的工作性能也更好,坍落度损失减小,当预湿时间达到12h后,碎石的吸水基本达到饱和状态,吸水率最大,混凝土的工作性能最佳,初始坍落度达到220mm,扩展度为530mm,2h混凝土基本无坍损,满足泵送混凝土施工性能要求;相对于混凝土工作性能的影响,预湿时间对混凝土力学性能的影响不太大,相比未预湿混凝土,预湿12h的混凝土28d强度增加了2.5MPa。

这是由于未浸泡的骨料在混凝土拌合后的放置过程中会吸收一定量的自由水,影响混凝土的工作性能;而浸泡吸水后的骨料在混凝土在放置过程中,不会吸收自由水,并且在一定程度上存留于孔隙中的水份会补偿少部分坍落度损失,使混凝土能够长时间保持良好的工作性能。与此同时,浸泡后的骨料在经过较长时间的放置以后,混凝土几乎没有离析,在成型试件以后还具有较高的强度。因此,配制高性能混凝土时应当采取预湿水处理措施。

虽然浸泡12h对于混凝土的工作性能和力学性能最有利,但在实际生产中浸泡12h预湿大方量的粗骨料几乎是不现实的,生产中实际采用的是饱和预湿水法---即在密封的骨料堆放场地采用循环水自动喷淋装置对粗骨料进行24h不间断洒水,在粗骨料进入配料器料斗之前保持饱和状态。

2.1.2:细集料(砂)也具有一定的吸水特性,但考虑到预湿水后的细集料容易堵塞配料器配料仓,且单纯的对粗骨料超饱和预湿水已经能够配制出泵送高性能混凝土,從降低生产工艺复杂程度的角度考虑,本研究团队没有对矿渣细集料进行预湿水相关研究。

2.2 矿粉含量对混凝土物理性能的影响

砂浆在混凝土中起着润滑、减少粗集料颗粒之间的磨擦阻力的作用。然而天然砂颗粒级配很多时候并不理想,如果不采用较高的水泥用量,往往会导致混凝土包裹性能差,泵送工作性能不好。本研究团队保持单位用水量不变,通过外掺一定比例的矿粉(按水泥用量计算),研究矿粉含量对混凝土工作性能的影响。试验基准配合比见表3。

从表5可以看出,随着矿粉含量的增加,混凝土的工作性能变好,当矿粉含量为10%~15%时,混凝土的工作性能最佳,坍落度>20cm,扩展度>50cm,混凝土包裹性和流动性最好。这是由于粗骨料的孔隙在拌合过程中会吸附一定量的水泥浆体,从而导致混凝土工作性能变差;掺加矿粉,在一定掺量的范围内,随着矿粉掺量的增加,浆体增加,润滑作用愈加显著,混凝土的流动性提高。但矿粉在加到一定的程度后,总的比表面积过分增大,在一定用水量条件下,混凝土粘度增加,从而使混凝土的流动性能降低,因此需要控制矿粉含量在10-15%之间。

2.3 外加剂对泵送混凝土工作性能的影响

众所周知在高性能泵送混凝土中碎石和砂需要大量粘度适中、性能相对稳定的胶凝材料浆体包裹,才能保证混凝土既有适当的流动性又不会产生离析。目前相关研究中所采用的增大胶凝材料总量的方法虽然是有效的,但也造成了一定程度的浪费。

本着节约水泥的目的,只是简单的增加外加剂的用量和加大外加剂的减水率只会大大降低水泥浆的粘度,造成混凝土包裹性下降,甚至出现离析、抓底,根本无法保证混凝土的工作性。在不牺牲工作性的前提下复配出合适的外加剂,使混凝土获得最佳性能的同时也能具备较好的经济性就显得非常的有必要。采用表3中基准配合比进行试验,在保持减水剂母液组分不变的前提下,增加纤维素醚基增黏组分A及阴离子型聚合物盐分散组分B,并调整二者之间比例,复配出一种合适的外加剂,纤维素醚基增黏组分A及阴离子型聚合物盐分散组分B总掺量为减水剂母液的10%。试验方案和结果见表6。

由表6可以看出,外加剂组成的变化对混凝土工作性能的影响明显,而对于混凝土坍落度损失影响不大,随着增黏组分的增加,混凝土的包裹性能变好,倒坍时间增大,混凝土泵送性能变差,不利于泵送施工,因此增黏组分要适宜;分散组分对混凝土工作性能的影响较增黏组分小,随着分散组分的增加,减水剂在混凝土中的分散效果更好,混凝土粘聚性能与保塑性能更佳,当增黏组分A质量是分散组分B的2倍时,水泥浆粘度适中,混凝土的工作性能最佳。

2.4 泵送高性能泵送混凝土配合比验证

根据以上的试验研究,粗骨料采用超饱和预湿水,矿粉含量控制在10%~15%之间,采用复配后的高效聚羧酸外加剂,配制出C30泵送混凝土,配合比见表7,混凝土物理力学性能见表8。

由表7和表8可见,所配制的混凝土,各项测试结果都达到高性能泵送混凝土的指标。能够满足各种工程项目施工要求。

3. 结论

(1)配制高性能泵送混凝土的粗骨料需要采取预湿水处理,用饱和的粗骨料拌制的混凝土的工作性能更好,混凝土的强度更佳。

(2)矿粉对高性能泵送混凝土的工作性能有较大影响,当矿粉含量为10%~15%时(按水泥用量计算),混凝土工作性最好。

(3)高性能泵送混凝土所用外加剂增加增黏组分及分散组分,复配出最佳比例的复合外加剂,能在控制混凝土单价的同时保证混凝土具有良好的工作性能。