车铣附件夹紧装置

2018-08-22姜超

姜超

摘 要:立式车铣加工中心是一种高精度、高速度、高效率、智能化机床,是立式车床产品的发展方向;是为了适应国防、军工、航空航天、造船业及轴承制造等行业的关键精密零件及复杂曲面加工的需求。但目前国内外高端立式加工中心附件夹紧机构均采用国外专业厂家生产的拉爪,由于生产这种拉爪的厂家专业性较强,故产品的结构固定,尺寸单一,并且价格昂贵。 文章介绍了我公司从节约成本,优化机床结构角度自主研发可替代进口的附件夹紧机构,该机构满足使用要求,结构简单可靠,可节约大量经济成本。

关键词:立式车铣加工中心,附件夹紧机构,节约成本

立式车铣加工中心,采用全闭环控制,用于加工带有复杂形状和较高精度要求的盘类零件和回转类零件,并能够在一次装夹中完成对一个零件的车削、铣削、钻孔、攻丝、镗孔、切沟槽以及磨削加工。因为要在一次加工中使用多把刀具,因此换刀的准确性,可靠性尤为关键。而此结构可替代进口的附件夹紧机构,该机构在滑枕下端把合,通过中心的锥孔与附件上的椎体定位,通过夹紧油缸拉紧,经实践检验,该机构满足使用要求,结构简单可靠,可节约大量经济成本。

具体结构如下,夹紧体通过螺栓连接,把合安装在滑枕的下端,主要用于车铣复合加工中心车削附件、铣削附件的自动抓取及放松,大多与刀库配合使用,实现附件的可编程更换。

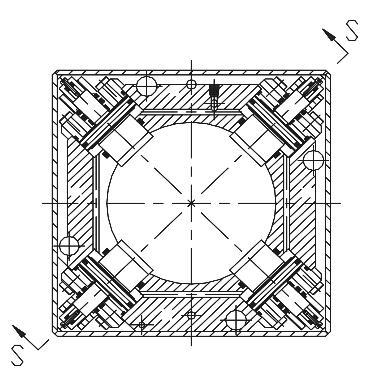

如图所示, 1为夹紧体,安装在滑枕下端;2为卡体,安装在车削或铣削附件上;3为锥柄,安装在车削或铣削附 件上,4为车削附件(例)。1为夹紧体,其外型尺寸与滑枕外型尺寸一致(与滑枕一同磨削),在夹紧体的四个对角处有2油缸(4件),3为安装在滑枕内部的铣削主轴;夹紧体中间部位的锥孔锥度为7:24,可对附件上安装的零件进行定位,通过油缸推动带锥面的活塞杆,使活塞杆前端与附件上安装零件的相应部位卡紧,实现附件的夹紧。夹紧体中间安装了具有铣削功能的铣削主轴,铣削主轴的中间具有标准的ISO50锥孔及拉爪,可通过程序自动控制抓取及放松铣削刀具,实现铣削刀具的自动更换。

其工作原理如上所述,主要通过夹紧体中心的锥孔与附件上安装的卡体的外圆锥面配合定位,再通过夹紧体上的四个夹紧油缸的活塞杆前端的斜面与卡体上的相应斜面接触,实现卡紧,再通过卡紧体下方的键槽与附件上的键配合实现传递扭矩及定位。夹紧体抓取及放松附件详细的动作流程如下:

首先滑枕通过程序自动运行至刀库上方的换刀点,铣削主轴中心的打刀油缸处于拉刀状态,夹紧体的夹紧油缸处于附件放松状态,此时,继续运行滑枕使滑枕到达附件上端预先调试好的位置,铣主轴进行拉刀动作,附件中间的锥柄上部拉钉被拉起,整个附件也随之被拉起,由于附件中间安装的锥柄为非标,当夹紧体中间的锥孔与附件卡体的外锥面接触时,锥柄与铣轴锥孔中间还剩余间隙(防止过定位),此时开关发出信号,夹紧体的夹紧油缸动作,实现卡体的夹紧,完成整个附件抓取动作。当需要更换附件时滑枕移动至刀库上方,刀库回转至相应刀位,滑枕下移至调试好的位置,此时开始附件的脱开动作,首先夹紧体油缸动作使活塞杆离开卡紧位置,动作到位后开关发出信号,铣主轴中心的油缸进行松刀动作,利用铣主轴中心的芯轴推动锥柄上的拉钉带动整个附件脱离夹紧体,完成附件与滑枕的分离。

该机构在滑枕下端把合,需要具有能够通过程序自动控制附件夹紧和附件放松,附件拉紧后该机构可满足于抵抗车削时产生较大的弯矩,并且有足够的强度和刚性,附件夹紧的重复定位精度高,能够满足在刀库内自动更换。此结构已经应用在我厂出的1.6米、2.5米、6.3米、12.5米的车铣复合加工中心上,滑枕的规格从280×280mm到400×400mm。此附件夹紧装置替代進口的附件夹紧机构,不仅可以节省大量经济成本,同时还可以在满足功能的基础上根据滑枕尺寸合理设计附件夹紧机构的尺寸。

实践证明,该装置完全满足使用要求,实际运行过程中稳定、可靠,用户反馈效果良好。