超声波功率对激光焊接AZ31B镁合金接头组织与性能的影响

2018-08-22郭亚楠陈明华刘旭平赵作福

郭亚楠,陈明华,刘旭平,赵作福

(1.辽宁工业大学材料科学与工程学院,辽宁 锦州 121001;2.中国石油天然气股份有限公司锦州石化分公司,辽宁 锦州 121001)

0 引言

镁合金是目前最轻的金属结构材料,在减重和节能方面具有独特的优势。同时,镁合金优异的加工性、耐蚀性和抗震性,以及高的比强度使其在工业领域具有巨大的应用价值和广阔的应用空间。焊接作为镁合金加工制造过程的重要环节,直接影响镁合金零件的可靠性。激光焊接技术作为一种新型、高效的焊接技术,已经被应用于镁合金焊接[1]。

目前,用于镁合金焊接主要有TΙG焊、MΙG焊和激光焊[2-3]。相对于热输入较大的TΙG焊和MΙG焊,激光焊具有焊接速度快、热作用集中、热影响区小、细化熔焊缝晶粒的特性。由于镁合金与波长为1.06 µm的YAG激光和光纤激光的耦合效率高于波长为10.6 µm的CO2激光,因此从激光能量利用率和焊接效率角度看,YAG激光和光纤激光更具有优势。同时,YAG激光可以有连续波和脉冲波两种输出方式,尤其是脉冲波输出方式具有更多的可调参数,有利于热输入和熔池震荡作用的精确控制,因此更加适用于镁合金薄板焊接[4]。但是,由于镁的熔点低,热导率高,在能量密度极高的激光焊接时,焊接接头易出现过热、结晶偏析及晶粒长大现象。同时,由于快速熔化凝固过程中,元素扩散不充分,导致金属件化合物相大量生产,会严重削弱了焊接接头的力学性能[5]。超声波具有独特的物理特性,在液态金属熔池凝固过程中引入超声波,其声学效应和空化作用可以使焊接接头组织细化[6],促进元素扩散,并能在一定程度上消除焊接接头中的气孔等缺陷[7]。本文在激光焊接 AZ31B镁合金薄板的过程中引入超声波外场辅助,探讨分析不同超声波功率条件下,AZ31B镁合金YAG激光对接焊接头组织和性能的影响。

1 实验材料与方法

实验材料选用轧制状态下的AZ31B镁合金板材,尺寸60×20×0.5 mm,其化学成分见表1。采用脉冲式Nd:YAG激光器进行焊接试验。焊接前,采用砂纸去除AZ31B镁合金薄板待焊位置附近的氧化膜,并用丙酮擦拭,去除油脂等污染物。采用专用夹具固定焊件,保证接头处对齐、无错边。焊接过程中,不用填充金属,焊接区域正反面均采用99.99%的氩气进行保护。固定超声波发生器探头的位置,使不同功率(100 W、200 W和400 W)的超声波作用于被焊试件上,且焊接过程中随试件移动,保证超声波的持续作用。主要焊接参数如表2所示。

焊后,采用体式显微镜对焊缝表面形貌进行观察;根据GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》的标准进行焊接接头的拉伸试样制备;将焊缝截断,取横截面,并进行试样镶嵌,然后制备金相试样用于微观组织观察;抛光后的试样用4%的硝酸酒精溶液进行腐蚀,以显示微观组织;采用蔡司公司Axio Avert A1金相显微镜对接头进行显微金相观察,分析不同参数下焊接接头微观组织状态的变化;采用日立公司的S-3000N型扫描电子显微镜对拉伸断口进行形貌观察。

2 试验结果与讨论

2.1 焊缝成型

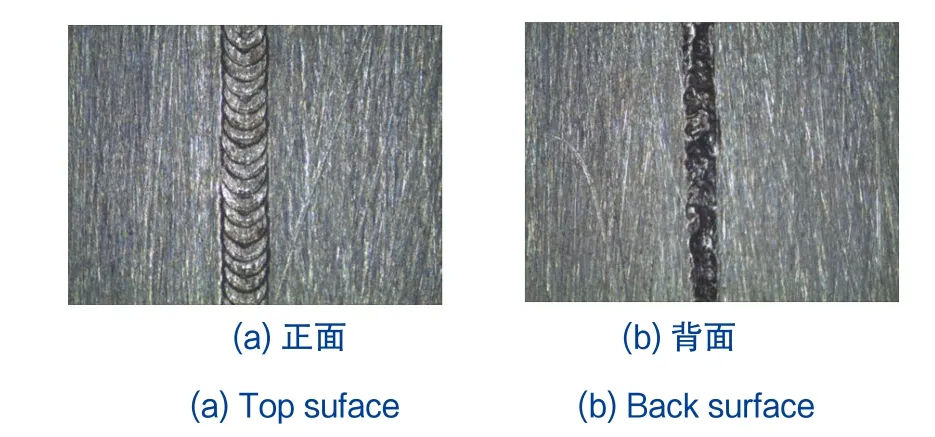

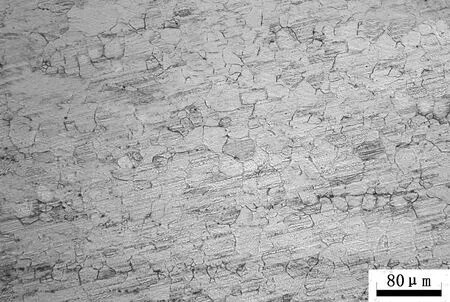

本部分实验主要研究焊接工艺对焊缝表面成型的影响规律。单激光焊接的表面成型状态如图1所示。由图可见,脉冲激光焊接的焊缝正面为均匀的鱼鳞纹,脉冲重叠率约为60%。焊缝背面均匀熔透,但无鱼鳞纹特征。正、反面焊缝表面均未发现气孔、夹渣、咬边等缺陷。

图1 单激光焊接焊缝表面形貌Fig.1 Weld surface of single laser welding

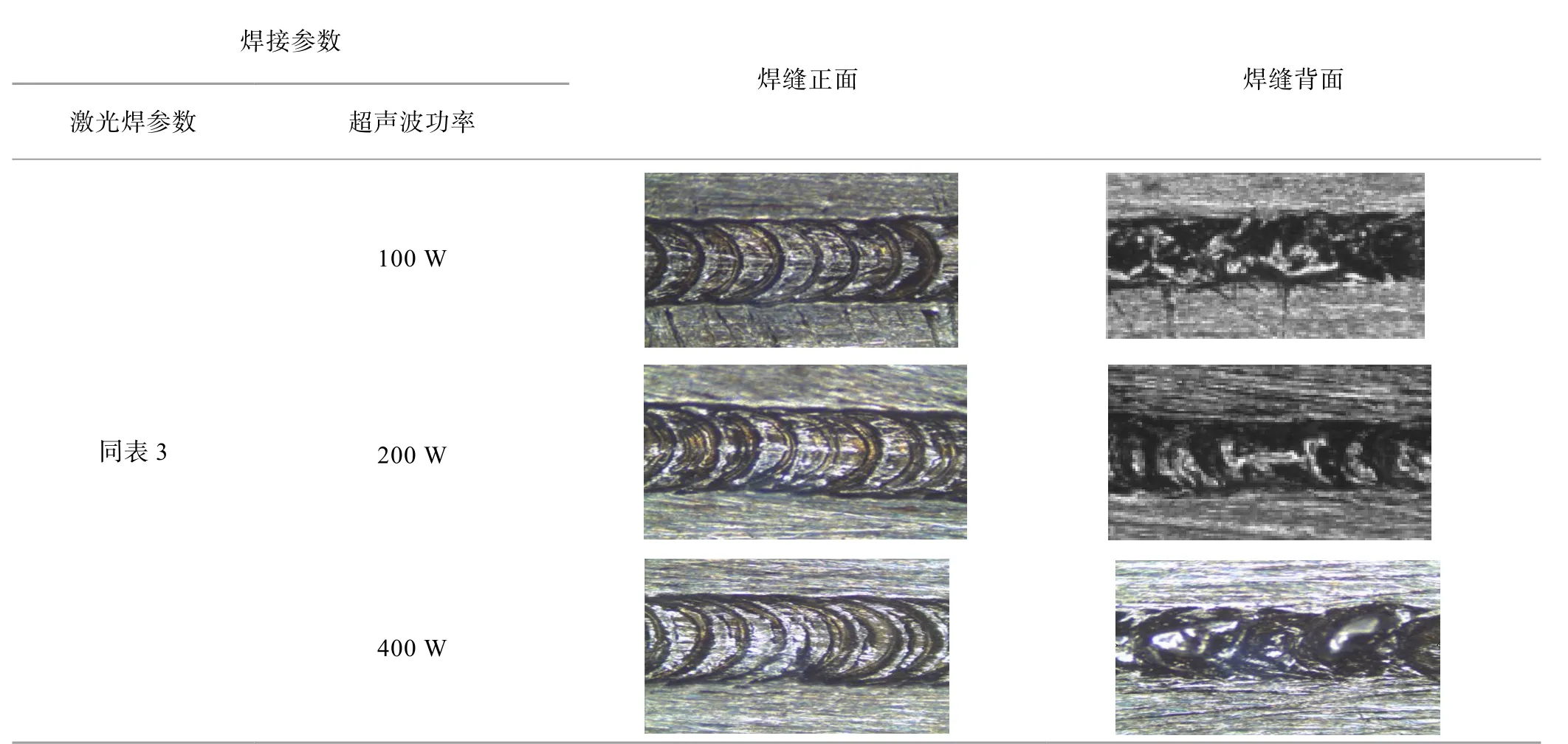

不同功率的超声波辅助激光焊接焊缝成型如图2所示。从图2中可以看出,超声波加入后脉冲激光作用形成的鱼鳞纹依然存在,且正面成型良好、背面完全熔透。对比图1中单激光焊接焊缝可以发现,超声波加入后焊缝正面的鱼鳞纹边缘出现细小的波纹结构,这表明超声在焊缝金属凝固过程中发挥了震荡作用。

2.2 金相组织

2.2.1 接头的微观结构

焊接实验后,对单激光焊接与超声波辅助激光焊接的焊接接头横截面的金相组织进行了观察,如图3和图4所示。由图3中母材的金相组织可以看出,母材为40 μm左右大小的等轴晶粒,晶粒大小均匀。

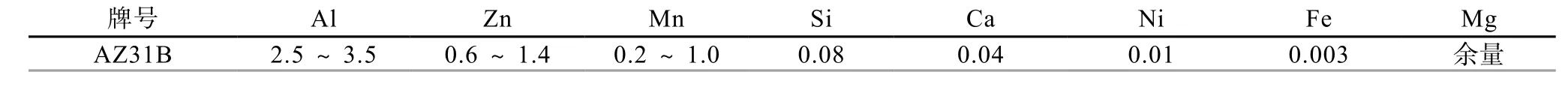

表1 AZ31B镁合金板化学成分(质量分数,%)Table 1 Chemical composition of AZ31B Mg alloy(wt.%)

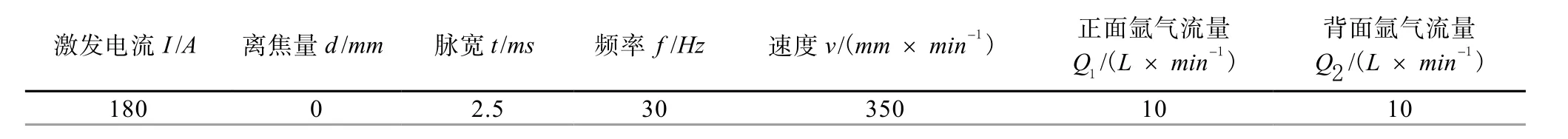

表2 主要焊接工艺参数Table 2 Main parameters used in the experiments

图2 超声波辅助激光焊焊缝表面成型Fig.2 Weld surface of ultrasonic wave-assisted laser welding

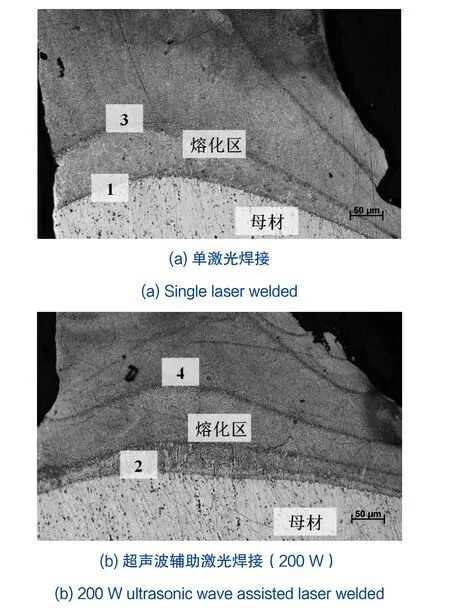

图4结果表明,激光焊接组织与母材相比发生了巨大变化,熔化区组织细密,未发现明显晶界结构。同时发现,经过腐蚀剂侵蚀后的焊缝横截面出现条带状区域,且区域间有明显边界。这是由多个激光脉冲作用于同一区域内金属重熔次数不同导致的。靠近母材的区域为一次熔化区。区域边界则为下一个激光脉冲作用的热影响区,区域边界晶粒有明显的长大现象。超声波辅助激光焊接的焊接接头的区域数量跟多,尤其是靠近母材附近。

图3 母材微观组织Fig.3 Microstructure of base material

2.2.2 微观组织

图4 焊接接头的微观特征Fig.4 Micro features of the welded joint

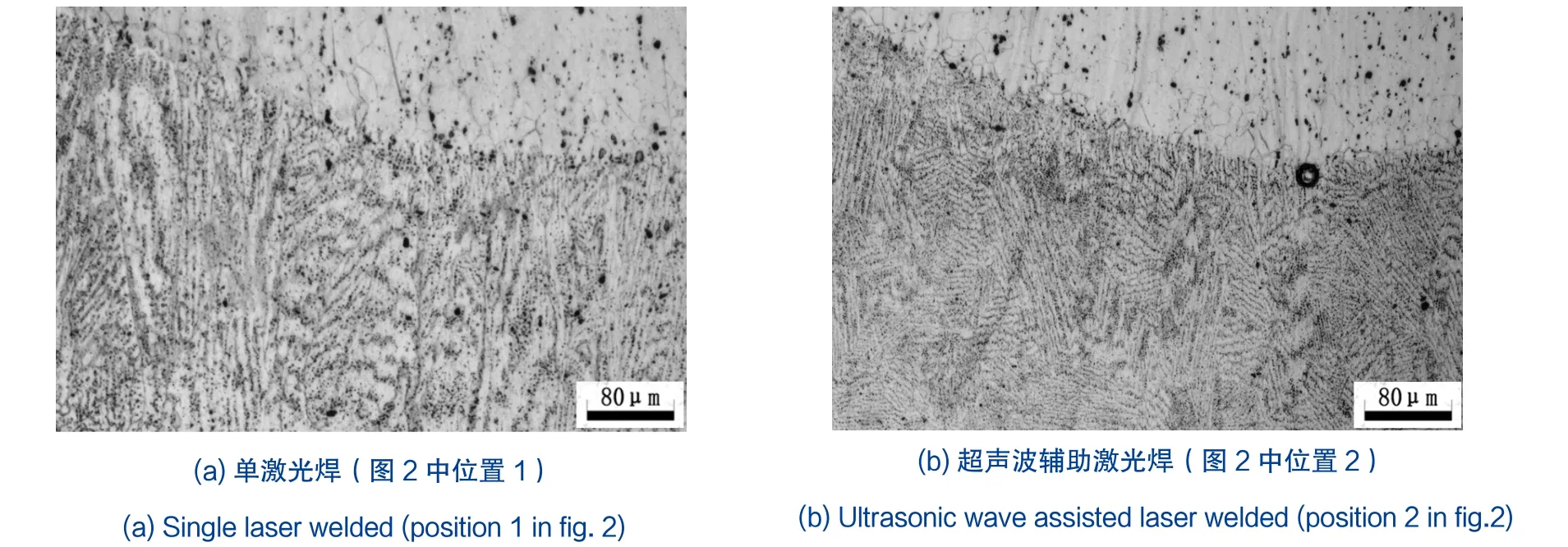

分别对图4中位置1和位置2为母材与熔化区的交界区域,对此区域进行高倍金相组织观察,结果如图5所示。从图5可以看出,单激光焊和超声波辅助激光焊的母材与熔化区间有2~3个母材晶粒范围的热影响区。如图5(a)所示,单激光焊的熔化区组织呈羽毛状,并垂直于熔化区与母材交界线分布,其中白色部分为α-Al固溶体,而黑色相主要为Al-Mg金属间化合物(Al3Mg2、Mg17Al12)[8]。从图5(b)可以看出,超声波加入后熔化区组织得到细化,大块羽毛状结构消失,变成细小的层片状,且方向杂乱。

图5 焊接接头内不同区域的微观组织Fig.5 Microstructures of different areas in the weld joint

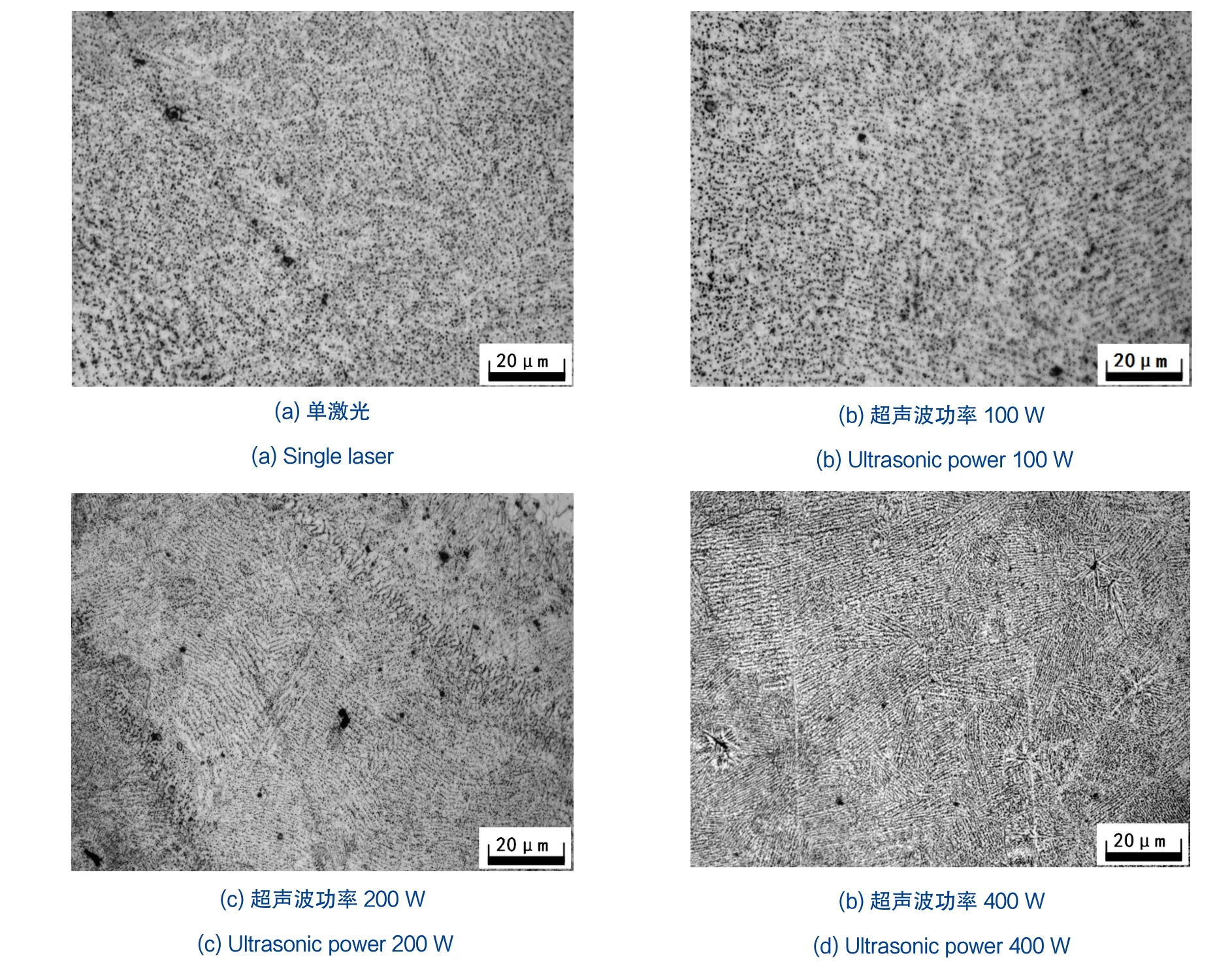

对不同超声波功率作用下的焊缝熔化区进行组织进行观察,结果如图6所示。从图6中可以看出,未加入超声波的单激光焊接熔化区主要为α-Al固溶体上均匀分布的Mg-Al化合物相,视野内晶界结构难以分辨。加入超声波后,熔化区出现局部范围内的层片结构,Mg-Al化合物相的分布呈线状有序化分布。对比图6(a)、(b)和(c)可以看出,随着超声波功率的增加,层片结构逐渐清晰。当超声波功率为400 W时,不同取向的片层簇的边界分明,呈现晶粒结构,且晶粒直径约20 μm。但是,当超声波功率为400 W时在熔化区晶粒交界处发现了微小孔洞。这可能是由于本焊接条件下超声波功率过大,空化效应过于剧烈造成的。

图6 不同超声波功率下焊缝熔化区微观组织Fig.6 Microstructures of the fusion zone under different ultrasonic powers

焊接过程中,超声波通过母材传导至激光脉冲形成的液态熔池,在液态金属中产生空化效应,并形成空化泡[6]。随着超声能量的持续供给,空化泡逐渐长大。空化泡尺寸增大到一定程度后急剧崩溃。无数空化泡的形成和破灭增加了液态金属的形核质点数量。同时,超声振动也可以将已经形成并开始长大的晶粒局部或整体打碎,进一步提高了液态金属凝固时的形核效率。另外,超声波的作用配合以激光焊接过程中液态金属的高冷却速度,有效抑制了熔化区晶粒的长大。

2.3 接头抗拉强度

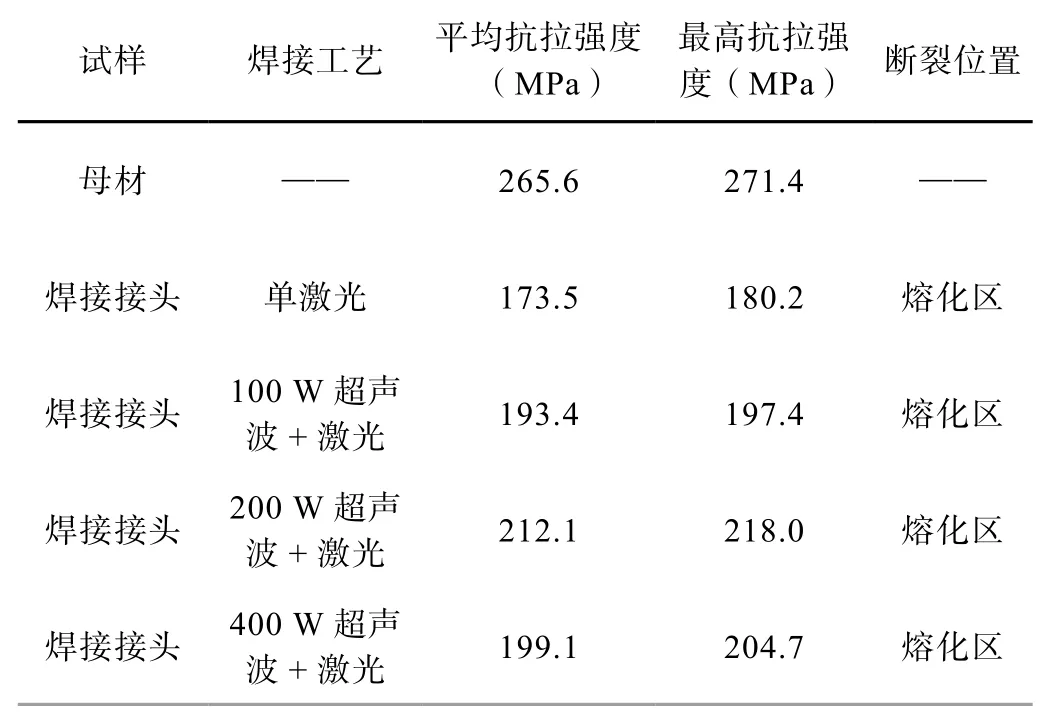

对不同工艺下的焊接标准试件进行拉伸测试,拉伸试验结果如表3所示。实验结果表明所有焊接接头均断裂于焊缝的熔化区。与母材力学性能相比,单激光焊接接头的抗拉强度约为母材的65.5%。超声波加入后,接头的平均抗拉强度有所提高。当超声波功率为200 W时,接头的平均抗拉强度可达到212.1 MPa,为母材的79.9%。当超声波功率为400 W时,接头的平均抗拉强度开始下降,平均为母材的74.9%。超声波加入后接头抗拉强度的提高可能是超声波的晶粒细化效果引起的,但是当超声波功率过大时,熔化区出现的孔洞反而会降低接头的力学性能。

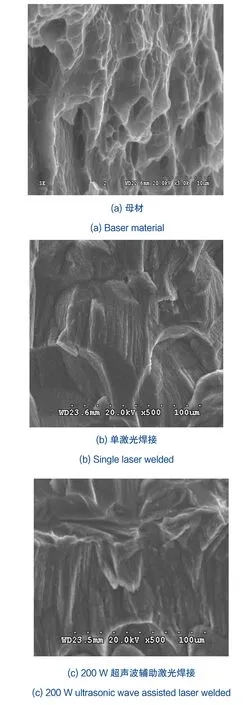

拉伸测试后,用扫描电镜对断口进行了形貌观察。研究发现,不同功率超声波辅助激光焊接接头的断裂形式类似,在扫描电镜下难以看到较大区别。因此,本论文只给出母材、单激光焊接以及200 W超声波辅助激光焊接的接头断裂形貌照片,如图7所示。从图7(a)可以看出母材断口主要呈河流状花样,同时有少部分台阶形式,断面上有许多撕裂棱,并向内凹陷,是准解理为主的混合型断口[9-10]。对比图7(b)和(c)所示断口形式主要为混合断裂,包括韧性断裂和准解理断裂。超声波辅助虽然一定程度上提高了焊接接头的力学性能,但对断口形式没有影响。

表3 焊接接头的拉伸强度Table 3 Tensile strength of the welded joints

图7 焊接接头的断口形貌Fig.7 Fracture morphology of the welded joints

3 结论

本文通过实验研究了在超声波辅助激光焊接AZ31B镁合金薄板过程中,不同超声波功率对焊缝表面成型、微观组织以及力学性能的影响,主要得到以下结论:

(1)超声波辅助脉冲YAG激光焊接AZ31B合金薄板,焊道表面成型较好,鱼鳞纹均匀,反面熔透良好,无裂纹、未熔合等缺陷和氧化现象,无明显热影响区。

(2)超声波加入后,焊缝熔化区晶粒得到细化,金属间化合物为断续点状分布,超声波功率越大焊缝晶粒越细小。超声波功率为400 W时,熔合区组织出现孔洞。

(3)随着超声波功率的增加,接头的抗拉强度先增加后减小。超声波功率为200 W时,接头平均抗拉强度最高(为212.1 MPa),可达到母材(265.6 MPa)的79.9%。超声波的加入并未改变材料的断裂形式,仍为以韧性断裂为主的韧脆混合型断裂。