基于STM32风力发电机传动链故障监测与诊断系统设计研究

2018-08-22陈建全傅晓锦

陈建全,傅晓锦

(上海电机学院电气学院,上海 201306 )

0 引言

风能作为一种绿色能源,受到世界各国的青睐,已经被视为未来可持续性发展能源产业之一。新能源发电技术的不断突破也不断推动可再生能源的发展[1],其中风力发电是发展最快的绿色能源之一[2]。1986年,开启了我国对于风机并网运行的发电场的积极探索和示范时代,尽管开始装机规模以及发电容量都比较小。“十一五”期间,并网型的风力发电进入高速发展的快车道,在大型风电机组与风电场运营方面取得了很多成果[3-5]。据全球风能理事会(GWEC)预测:风机累计容量将在五年内从2014年的360 GW达到2018年的600 GW[6];截止到2020年,风电总装机容量将达到700 GW以上,风电提供的电力将占全球电力需求的15%[7-8]。

风机齿轮箱、发电机和主轴等机械传动链易发生故障,这些故障的发生将会导致风力机长时间的停机,对企业造成难以挽回的损失。伴随着我国风电机组装机容量和规模的不断增加,依靠传统人工的“被动式检修”已经不能满足风力发电企业高效的检修维护需求,因此风机故障监测与诊断系统将对推动风力发电安全、可靠和稳定运营发挥着重要的作用。本文主要是基于STM32F407系列微控制器(MCU)所具的高性能、低成本和低功耗等特点,设计了一种在线监测系统来诊断风力发电机组传动链的机械故障情况,文中详细阐述了传动链容易发生故障的主要部件,分析了发生故障的机理以及对该系统的各个功能部分的设计。

1 风力发电机组的结构分析及发电原理

1.1 风力发电机组结构分析

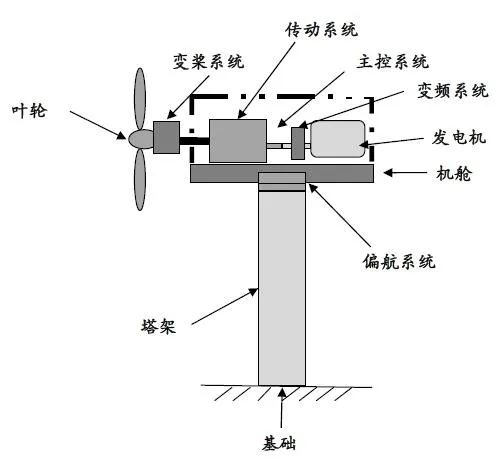

从风力发电机外观来看,风机主要是由四个部分构成,分别为风轮、机舱、塔筒和基础,如图1所示。风轮是捕获和吸收风能的关键部件,主要包含叶片、轮毂以及变桨系统。叶片的作用是把风能转化为机械能,而轮毂又将机械能传递给传动系统。变桨系统所有的部件都安装在轮毂上,并随轮毂以一定的速度旋转,其通过控制叶片的角度来控制风轮转速,从而达到控制风机的输出功率。机舱部分主要由传动系统、发电机、偏航系统和机舱罩等构件组成。其中传动系统一般包括有低速轴、齿轮箱和高速轴等。齿轮箱具有增速作用可以将主轴的低速运作状态变为高速运作状态,高速旋转驱动发电机运作,从而产生电能并通过塔筒底部的变流器设备进行调节,将其与电网系统相接[9-10]。为了使风机的桨叶转子始终朝向某个特定方向,所以在风机里安装了偏航系统。偏航系统主要有三个功能:自动对风、自动解揽和失速保护。发电机顾名思义就是一种可以产生电能的电力设备,在风机中主要作用是将机械能转化为电能,从而进行发电。机舱罩是风机的防护结构,将机舱内的所有部件罩在其中,与外部隔绝,使风力发电机组能在雨、雪和雾霾等恶劣的天气环境中正常工作。塔筒是为了给风轮和机舱提供支撑,使其能在空中处于固定位置,以便使风力机获得足够的风能;同时,在塔筒内部底部安装有控制柜和变流器装置,直接控制风机的正常运行和变流。

图1 风力发电机的基本结构Fig.1 Basic structure of wind turbine

1.2 风力发电机组发电原理

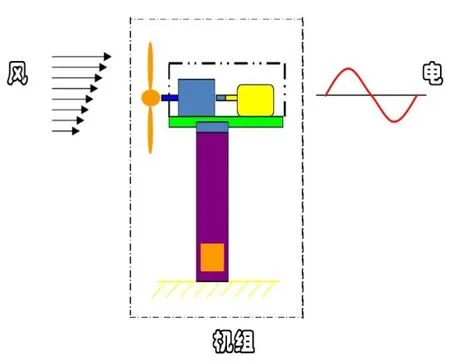

风力发电机是一种将风能转换成电能的能量转换装置,如图2所示。其发电原理是利用风力带动风机叶片旋转,再通过增速齿轮箱将旋转的速度提高,然后主轴系统使发动机转子获得动能,转子的动能又转化成电能,使发电机发电。根据当前掌握的风力发电技术,大约以每秒三米的微风速度,风电机组就能发电。风能的使用在芬兰、丹麦和瑞典等欧美国家很流行,我国近几年风电产业也飞速发展,就中小型风力发电系统来说发电效率很高,它不仅仅是由一个发电机和传动部件组成的,而是有较为复杂的电力电子器件的小系统包括发电机、电子控制器和数字逆变器等。风力发电机组由机头、转体、尾翼和叶片组成,每一部分都实现相应的功能,其中叶片用来吸收风力并通过机头转化为电能;尾翼使叶片始终保持迎风方向,从而能获得最大的风能;转体可以让机头灵活地转动以实现调整尾翼方向的功能;机头里转子线圈通电产生旋转磁场,而定子绕组依次切割磁力线并在定子绕组中产生交流电。

图2 风力发电机发电原理Fig.2 Wind power generation principle

2 风机传动链部件故障机理分析

风机的运行环境恶劣、工况复杂多变,风电机组内部传动部件易发生故障[10]。风机故障又可分为机械故障和电气故障,本文主要研究对象为主传动链上的机械故障,其中风力机易发生的机械故障包括齿轮箱、发电机和主轴等主传动链故障。西班牙某能源水电集团从2001年至2003年间对69个风场2700多台的风力发电机组的主要部件故障发生比例进行数据统计:齿轮箱发生故障比例为48%、56%和60%,发电机故障比例为21%、27%和29%,叶片故障比例为31%、17%和11%[11-12]。由此可知,风机的关键机械部件故障发生的比例较高。叶片是风力发电机重要的部件,是唯一一个直接与风接触的部件,经年累月的暴露在风机最外边,长期受风吹日晒、暴雨侵袭等恶劣的自然环境影响,叶片容易发生腐蚀和被雷击现象,其常见的故障有疲劳失效、开裂和弯曲等。齿轮箱是长期运行的传动部件,由于工作量大,出现故障是十分常见的[13],其常见的故障有断齿、轴承磨损失效和齿轮损伤等。发电机是风力发电机组核心部件之一,所处的电气环境经常在变化,电磁环境也相对不稳定,使发电机很容易出现一些常见故障如定子或转子线圈短路、轴承过热和转子断条等。

当风机传动链部件发生故障时,必然伴随着故障部件振动的出现并且由于振动具有传递性,故通过对关键机械部件进行振动信号的监测,把采集到的振动信号作为主要采集量,来分析和诊断风力发电机机械部分的故障。

3 风力发电机传动链故障监测与诊断系统设计

为了实现对中小型风力发电机组机械部件(主传动链)故障的远程监测与诊断需求来对系统进行设计研究的,本系统设计分为远程监测与故障诊断两大模块,其中远程监测模块由数据采集、分析系统和监测子系统构成。针对于中小型风机机组运行时主传动链部件(主轴、齿轮箱和发电机)的监测,再通过分析从上位机获得的状态参数来确定故障的存在与类型。

3.1 振动信号采集系统设计

由于风机在正常工作时会产生各种干扰信号,通过加速度振动传感器采集到的振动信号一般会掺杂着大量的无用信号,直接进行分析,会出现虚假信息,从而不能识别出其特征信息[14]。本文设计的信号采集系统由下位机STM32F407ZGT6和PC端上位机组成,其中下位机是整个采集系统的核心部件,主要是状态振动信号采集和频率测定。上位机PC端的界面软件用来接收、显示由下位机上传的所有振动参数,利用STM32微控制器和振动传感器以及结合相关算法对风机的振动信号进行采集以及相角幅值计算。通常的振动信号采集装置需要设置固定的采样频率,而当振动信号的频率发生较大变化,先前设定的固定采样频率不能随之同步的进行动态改变。本文采用的倍频电路通过产生64倍频脉冲信号来触发下位机STM32进行A/D采样,使采样频率动态的随振动频率变化而变化,STM32微控制器将在每个时间周期相等间隔内采集到64个点数据。

3.2 故障监测系统部分设计

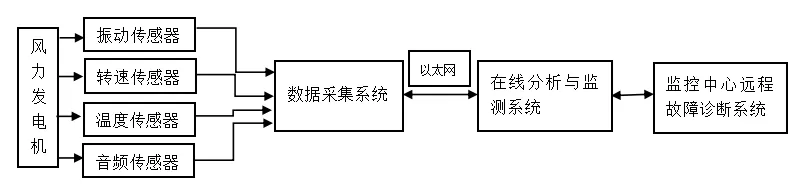

为了对中小型风机发生机械故障时进行实时监测并通过故障参数分析故障的类型,所以本文设计的监测系统总体设计包括由数据采集系统,分析与监测系统和远程故障诊断系统三部分构成,如图3所示。

3.2.1 数据采集和监测系统模块设计

图3 风机机械故障监测系统框图Fig.3 Wind turbine mechanical fault monitoring system block diagram

主要是设计系统的硬件和软件部分。风力发电机易发生机械故障的部件主要是主传动链部分,进而针对主轴、齿轮箱和发电机的运行状态进行监控。由于振动信号具有传递性,故对故障的诊断以振动信号为主要参数。其中数据采集系统通过安装在风机上的振动加速度传感器、转速传感器、温度传感器和音频传感器对主传动链部位振动信号、转速信号和温度信号进行实时采集以及采集音频信号对异常状态的部件进行辅助诊断,并把采集到的数据通过互联网与风场监控中心进行通信。

3.2.2 数据采集系统硬件部分设计

为了准确的监测风力机主传动链部件的运行状态,本数据采集系统需要把采集的原始数据经过预处理过程得到清晰无干扰信号再联网远程传输。硬件电路设计部分主要包括振动信号采集模块、传感器信号调理模块和数据远程通信模块。而在传感器信号预调理模块中又包含振动信号调理电路、温度信号调理电路以及主轴转速信号调理电路;振动信号采集处理模块使用倍频电路产生的64倍频脉冲信号直接触发下位机STM32F407ZGT6进行 A/D采样。最后数据通信传输模块设计主要利用STM32F407ZGT6自带以太网通信模块(MAC和PHY芯片)进行数据实时传输到上位机或中控室。

3.2.3 数据采集系统软件部分设计

软件部分主要是对STM32F407程序和上位机图形界面显示程序进行设计。下位机程序设计主要在Κeil uVision5进行振动采集任务程序设计,将基频脉冲信号输入定时器2的捕获通道,其测定的频率用来作相位计算的参考基准。再将64倍基频脉冲信号输入定时器5的捕获通道,每当产生一次中断,中断子程序就会触发一次A/D转换(模数转换),采集的数据通过DMA通道由外设传递给内存。一个周期的A/D转换结束后,将出现 64个均匀分布的点状数据。最后进行辅助设计如温度采集任务程序设计、转速测量任务程序设计和音频采集任务程序设计。上位机监测界面采用VB6.0编写,使用WinSock控件,选择TCP协议模式,以上位机作为TCP Client的通信方式编写程序。使数据通过GPRS网络上传给上位机[15],实现了在中控室对风机机械部件运行状态进行远程实时监测。

3.3 故障诊断部分设计

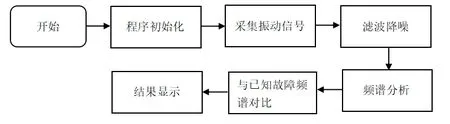

由于振动信号具有传递性,可通过对风力机机械部件进行振动信号的监测,把采集到的振动信号作为主要采集量,来分析和诊断风力发电机主传动链部件的故障。再利用温度传感器、转速传感器采集温度和主轴的转速作为辅助诊断参数来提高诊断的准确性。本文基于STM32F407设计的采集系统中使用倍频电路结合三角函数正交性算法进行振动信号的时域幅值和相角计算,通过在时域上对其进行分析,得出故障类型。为了更好判断故障的存在与类型,又设计了另一种方法,在STM32F407软件程序中采用经验模态分解法(EMD)对原始振动信号进行滤波降噪,得到清晰、无干扰的振动信号再运行快速傅里叶变换(FFT)算法程序进行频谱分析,得到故障的特征频谱后,最后与已知的故障特征频谱依次比对来诊断风机故障及类型,如图4所示。

4 结论

图4 故障诊断流程图Fig.4 Fault diagnosis flowchart

综上所述,本文基于STM32风力发电机传动链故障监测与诊断系统的设计和建立,主要针对装机容量在100 ΚW以下的中小型风力发电机组,选择具有ARM Cortex-M4内核的STM32F407微控制器作为核心处理器,利用其高性能、低成本和低功耗等优点设计了一种高效诊断风力发电机组主传动链部件机械故障情况的监测系统,通过对主传动链部件的运行状态进行实时监测与分析并提前做出故障预测和预警,从而及时进行检修。这对降低经济损失,提高风机发电效率、稳定性和减少维修人员意外伤亡以及延长风机发电时限具有重要的现实意义。