自动化控制系统供电可靠性探讨与改进

2018-08-22周飞船杨平平刘跃伟

周飞船,杨平平,刘跃伟

(安阳钢铁股份有限公司,河南 安阳 455004)

在冶金企业中,自动化控制系统作为生产监控和控制的核心,一方面实现了数据的实时监控,另一方面能够及时有效的调控现场设备的运行状态来满足生产需要。一旦失电将无法监控数据及操控设备,对生产设备及人身安全将带来不够估量的损失。

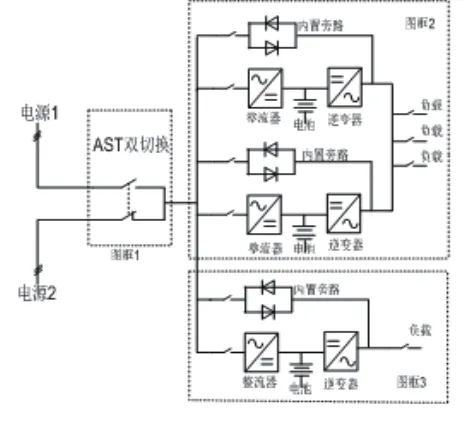

1 控制系统供电探讨与优化

(1)现有供电模式及存在问题。根据《仪表供电设计规范规》控制系统PLC及DCS系统供电应为一级负荷,这类负荷在供电中断时,易造成设备损坏、人身伤害事故及重大经济损失,所以要求系统正常运行期间不能失电,需由不间断电源UPS进行供电。单机模式如图1中图框1图框3所示和冗余1+1并机模式如图1中图框1图框2所示。单机供电模式虽然运行维护成本低,但UPS出现故障时在线维修及更换不能保证系统供电的连续性。两台UPS均匀分担系统负载,当一中一台UPS发生故障时,自动切换到另外一台UPS进行系统供电,可以在不影响系统供电的情况下对故障UPS进行离线维修维护。该模式可以有效克服单机模式的缺点,提高系统供电稳定性。但其对设备要求严格,并机UPS主机的设备型号及设备容量必须相同以保证输出频率、相位以及接点相序一直。如果某一台UPS故障无法修复需要更换时候,需要一台型号和容量相同的UPS进行替换,否者极易因两台UPS输出幅值或相位不同而造成供电电压波动甚至故障,如不能找到对应型号设备进行更换就不得不转入单机运行模式,给整个系统供电带来了风险。UPS并机时采用数据线通过并机逻辑控制板来传递同步信号、负载量信号,保证锁相、负荷均分来实现同步,但在实际运行中两台UPS输出交流电压的电压幅值、频率、相位角很难保证完全相同,它们任意一个之间的差异必将导致环流的产生,特别是故障机维修维护后重新并机瞬间产生较大环流可能对UPS逆变器产生损坏,给系统带来不可预估的损失。另外冗余1+1供电系统在检修维护及投运时有严格的操作顺序,违规的操作可能造成系统不可逆的损坏。

图1 原有供电模式

图2 单机双回路自动切换供电

(2)供电模式完善优化。在兼顾稳定和经济的基础上,充分考虑在线维修维护及更换的方便性,对现有的控制系统供电进行了优化完善。

单机模式虽然设置了内置旁路和手动旁路可以实现更换电池不间断供电,但当UPS主机逆变器或其他故障需更换UPS主机时需要切断UPS的输出也就要中断系统供电才能更换。为在不中断系统供电的前提下在线维修更换UPS,我们通过交流接触器和中间继电器来实现当UPS输出时自动切旁路运行如图2所示,当故障UPS恢复投入运行时我们结合控制系统本身的特点来决定是否手动方式恢复到UPS供电以保证供电品质。交流接触器双切换装置控制原理图如图3所示,此时UPS可以在线或离线进行维修维护,UPS维修或更换后供电正常输出后闭合QF1,此时UPS供电作为备用电源,若想恢复UPS供电需手动按下按钮SB,KA 2得电后交流接触器KM 2失电断开KM 1接触器线圈得电KM 1接通,系统供电转入UPS供电市电供电转入备用状态,也可市电供电待市电失电后自动切回UPS供电,具体更具自动化控制系统自身特点及工艺要求来确定。

图3 交流接触器双切换装置控制图

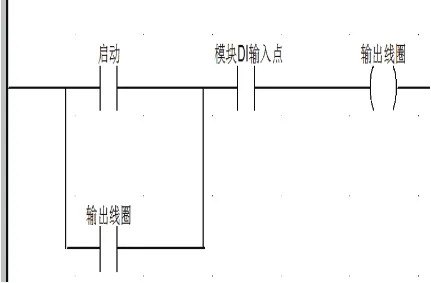

控制系统模块中供电有220VAC和24VDC,在交流接触器切换过程中模块采集情况通过实验来验证,例如数字量输入模块采样是否中断通过图4程序来判断。启动后通过输出线圈自锁回路,通过切换后输出线圈的通断来判断DI输出采集是否中断过。

图4 数字输入模块采样

实验证明控制系统220VAC供电的主CPU机架及分站在切换过程中工作正常,24VDC供电数字量输入模块采集不会中断,220VAC供电的数字量模块采集中断,模拟量输入及输出由于2采用24VDC供电在切换过程中无中断,数字量输出在切换过程中的状态同数字量输入模块,监控系统SCADA电脑是否掉电存在随机性。

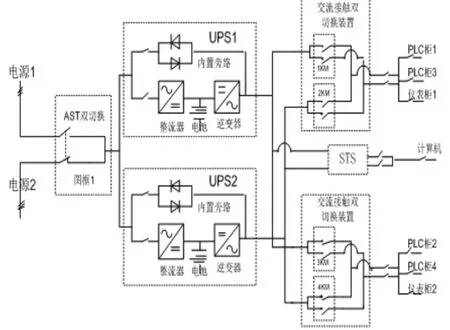

冗余1+1并机模式为了完善其不足,改为单机双总线系统供电模式,两台UPS、交流接触器、中间继电器及一台小容量的静态转换开关等组成如图5所示。

图5 单机双总线系统供电模式

在单机双总线系统中,UPS1和UPS2分别供电对部分负载,并通过交流接触器双切换装置实现相互冗余热备,自动化系统中的监控数据采集系统SCADA供电有UPS1和UPS2输出通过切换时间满足计算机电源要求小容量的STS来实现,避免在切换过程中可能出现的中断。

2 结语

自动化控制系统供电方式越来越多,结合自动化控制本身供电特点及要求,通过选择不同的供电模式来提高自动化控制系统及仪表设备供电的容错能力、稳定性、可用性、可维护性,为自动化控制系统的可靠稳定运行提供了有力的保证。