烧结钽棒轧制时端头开裂的原因分析

2018-08-22郭林波马建政

郭林波,马建政

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

钽具有熔点高、延展性好、热导率大、蒸气压低、化学稳定性好、抗腐蚀性强等优良特性,钽经阳极氧化处理后,其表面可以形成致密、稳定、介电常数高的无定形氧化膜[1],经加工处理后制成的电容器体积小、容量大、可靠性高、寿命长、耐压性能好、功能稳定,并且能够在其他电容器不能满足的苛刻条件下正常工作,因而钽电容器在当代通讯、电脑、汽车电子、数码电器等方面得到了极其广泛的应用[2]。

钽丝是制作钽电容器的主要原材料,其作用是做钽电解电容器的阳极引线,其加工过程经过混料、冷等静压成型、垂熔烧结、轧制、拉拔、热处理等工序。

其中垂熔烧结钽棒坯料是非常传统的加工方法,烧结后钽棒经切头后一般经轧制、挤压塑性变形比较顺利,但是在生产实践中钽棒端头还是容易早早产生开裂、空心等现象。本文着重针对生产实践中钽棒端头产生开裂的问题进行了研究,找到了其开裂的根本原因,并为今后降低钽棒端头开裂、提高成材率找到了解决的方向。

1 测试分析方法

首先采用密度测试仪检测钽棒两端头的密度;然后用刨床取样后采用全谱直读光谱仪和氧氮分析仪测定其化学成分;采用扫描电子显微镜对端口进行形貌观察,通过以上观察综合分析其开裂的主要原因。

2 测试分析结果及讨论

2.1 烧结对去除钽坯料杂质的影响

钽坯料烧结的主要目的是提纯使其致密化,从而使坯料能满足后续加工及最终产品的技术质量要求。真空烧结一般是在低于其熔点的温度下进行。自始至终没有明显的液相产生,因此它是属于固相烧结过程。

在烧结过程中多孔的粉末体会发生一系列复杂的物理、化学变化,包括杂质的相互反应和去除以及物质的再结晶和金属颗粒晶粒的长大等,这些变化最终导致坯料的致密化和杂质去除[3]。

2.2 密度测试

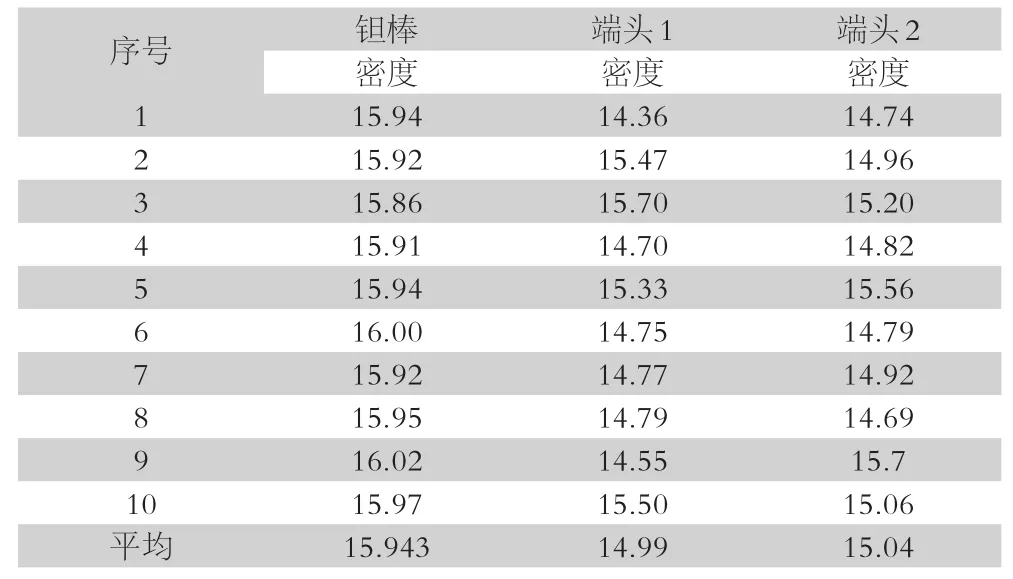

表1 一钽棒烧结密度g/cm3

由表1的密度测试结果来看,钽棒端头密度非常低,说明该处杂质含量较多,烧结效果不充分。

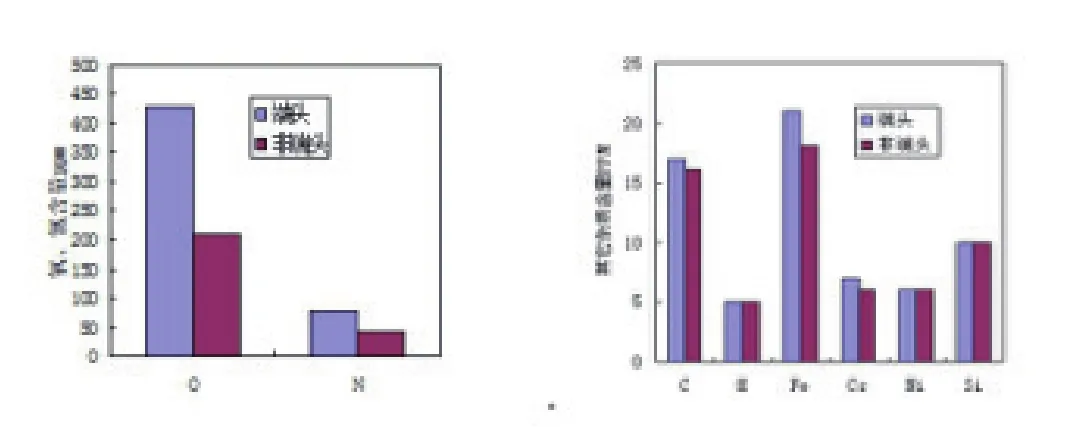

图1 钽棒烧结后杂质元素含量

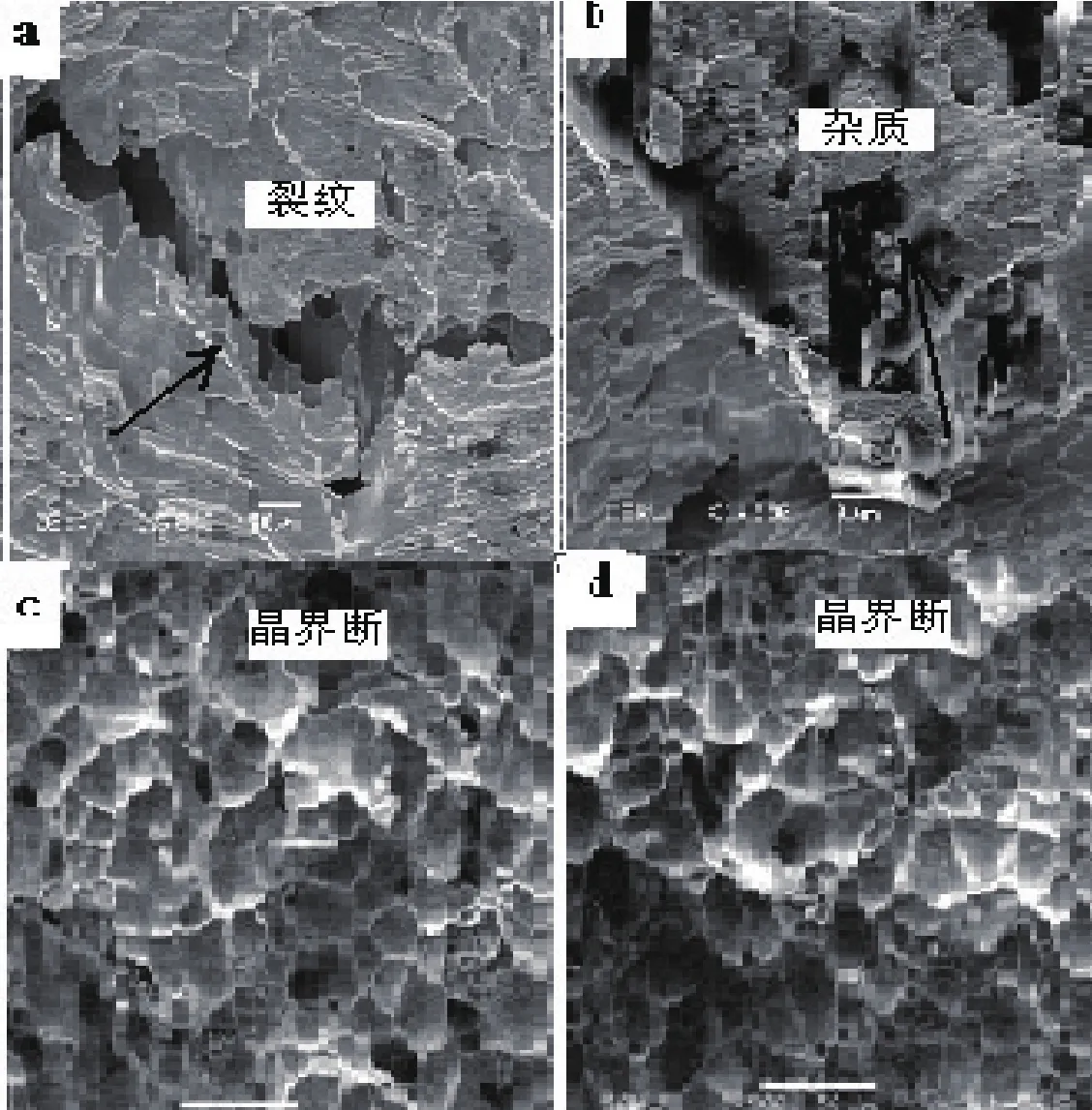

图2 钽棒端头断口形貌

2.3 化学杂质元素分析

对轧制钽棒的端头和非端头位置分别进行取样分析其化学成分,分析结果如图2所示,易开裂的端头氧、氮含量明显高,其它杂质含量接近。

2.4 扫描电子显微镜分析(SEM)

图2为钽棒端头横截面的形貌图像可见有裂纹(a)、孔洞和夹杂物(b)的存在,存在沿晶断裂(c和d)的现象。

2.5 综合分析

综合以上检测结果可知,钽棒端头氧、氮含量较高,且密度较低,表面有裂纹,内部有孔洞、夹杂物等,表现为硬而脆、韧性差,受冲击时容易开裂并且导致开裂迅速扩展和延伸。

其根本原因是垂熔烧结结束时该处温度较低,烧结不充分,除杂效果差,易与氧、氮等气体形成金属间化合物。烧结温度低影响坯条致密化,造成“欠烧”杂质除去不完全,同时易造成钽粉颗粒间黏合(结晶)不充分,晶界结合强度不高,轧制时易开裂[4]。

3 结论

(1)氧、氮含量较高,且密度低,表面有裂口,内部有孔洞、夹杂物等,是造成端头轧制时开裂的主要原因。

(2)钽坯料垂熔烧结时端头烧结不充分,除杂效果差,杂质相沿晶界析出时容易弱化金属晶界的结合强度,从而降低金属的塑性,受冲击时容易开裂,是根本原因。