浅谈电解槽槽壳破损原因分析及修复方式

2018-08-22李元山

李元山

(酒钢集团甘肃东兴铝业有限公司,甘肃 嘉峪关 735100)

随着电解铝行业技术发展,电解槽型越来越大、槽壳尺寸也随之增大,致使大槽型电解槽壳的成本增加,且维修难度加大、破损后造成损失也较大。因此,了解槽壳变形、破损的原因,掌握维护方法,实施最佳维修方式,对电解铝企业的平稳生产、槽寿命延长等至关重要,也是电解铝工艺和电解铝设备维护、维修永恒的课题[1]。

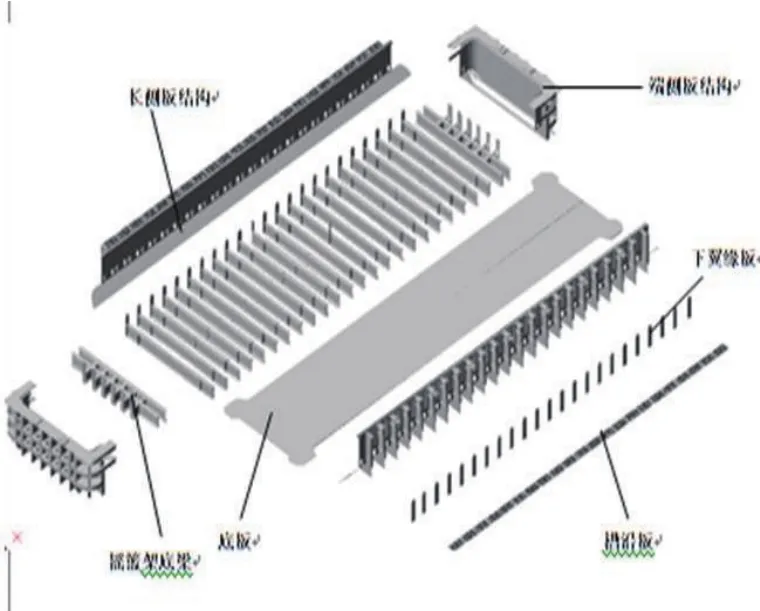

1 槽壳结构

目前大型电解槽主要结构——两个端头(出铝端、烟道端)、两个长侧(进、出电端)、一张底板及工字钢底梁,组成船型形成电解槽熔池。在电解铝项目初期,各部分外部制作好后,在电解厂房组对称型。

附图1 电解槽壳组成图

2 破损原因及现象

2.1 施工及焙烧过程

①内衬材料(主要是侧部复合块及捣打料)质量不合格;②施工过程质量未达标,例如捣打料填塞不实、侧部复合块砌筑砖缝过大等;③在电解槽焙烧炉启动时,焙烧温度、电压设置、焙烧时间及电解质高度等参数控制不当;④造成后果:电解质渗漏,冲坏槽壳。

2.2 生产运行过程

(1)生产过程维护管理跟不上,造成内衬材料局部破损,形成槽壳局部过热发红、局部破损;

(2)造成后果:侧部漏铝(电解质)冲坏槽壳;钢棒窗口漏铝(电解质)冲坏槽壳;底部漏铝(电解质)冲坏槽壳。

(3)使用时间达到设计年限

随着电解槽的运行时日延长,液态电解质不断地向阴极碳块渗透,由于熔盐渗透至熔体的凝固等温线时就生成凝固物,或生成碳化铝促使碳块继续膨胀,其过程是连续的、缓慢的。内衬受熔盐的侵蚀加重 ,槽壳侧板受到的应力越来越大,造成槽壳两侧壁失去了摇篮架的约束, 底部的阴极炭块失去了槽壳的约束,炭块横向自由膨胀,加深了阴极炭块纵向裂纹的扩展,造成阴极炭块破损,槽寿命低。

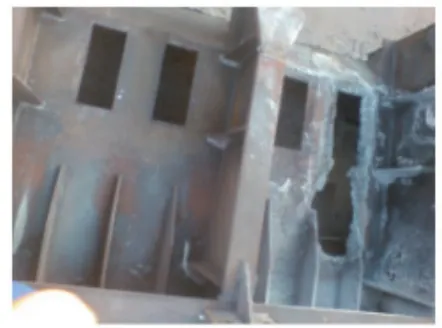

附图2 破损槽壳图

附图3 破损槽壳图

3 预防措施

(1)合理的结构:槽壳设计既要考虑槽壳强度、刚度,还有考虑一定的弹性变量。槽内衬热膨胀和化学结晶力对槽壳施压,槽壳变形是不可避免的,设计具有较大的强度和刚性的槽壳,以克服内衬产生的应力,减小变形是必要的。

(2)钢材:采用高强度钢板,提高槽壳强度。

(3)合理的制作工艺。

(4)加强内衬砌筑材料质量把关、提高内衬材料品质;加强内衬砌筑质量,严格要求,对侧部复合块的砌筑、捣打料的填塞、糊料扎固环节作为重点。

(5)合理的焙烧启动方案、均匀的焙烧温度、合适的电压设置及焙烧时间,控制电解质高度。减低焙烧时高温铝液对内衬材料的瞬间热冲击造成的缺陷, 通过电解质对阴极内衬缺陷部位的填充作用,阻断铝液渗透的通道,避免电解槽的早期破损防止渗漏冲坏槽壳 。

(6)后期维护管理,防止阴极内衬破损,使槽壳变形或造成漏炉而使槽壳破损是保证电解槽寿命的关键,这里做一重点论述。

控制合理平稳的工艺参数是电解槽平稳生产的条件,没有平稳的技术条件就没有规整的炉膛,就没有平稳的生产。保持平稳的两水平(电解质、铝水平)、分子比、电压、温度非常重要。若出现较大幅度的波动(长时间两水平、电压偏高或偏低),容易破坏建立起的电场、热场、磁场平衡,使炉膛发生变化,难以保证电解槽生产平稳运行。这就要求加强电解的在日常的操作和维护上要从提高换极质量到保温料的添加,从炉底处理到大面整形都精细操作;设定理想的加料间隔,保持匹配的电解质水平和铝水平;严格根据槽运行情况设定合理的目标电压、保持合理的槽温、控制好合理的氧化铝浓度、分子比。

①要保持合理、稳定的电解质成分与高度,对电解温度的稳定、能量平衡至关重要,较高电解质有利于氧化铝的溶解、避免炉底沉淀的产生(建议电解质水平保持在18cm~22cm,分子比控制在2.35~2.55)②炉膛存在一定数量的铝液能够防止铝直接从阴极炭块表面析出,防止削弱电磁力,起到稳定电解反应的作用。较高铝水平可减弱磁场强度对铝液的作用力,降低温度,减少对炉帮的溶解,使电解槽形成炉帮。但是过高的铝水平,使槽温过低,炉底容易形成沉淀,造成电流分布不均,致使局部过热、形成热应力,使内衬破损(建议铝水平保持在22cm~25cm)③电解槽经过一段时间的运行,钠和电解质的渗透达到饱和或平稳,温度的变化对内衬、槽体、生产影响极大。频繁调整槽温是电解生产大忌(就像一个人忽冷忽热,肯定有病)因此温度的控制与调整非常重要。(建议电解温度保持在935~950度之间)。

因此,优良的电、磁、热三场设计,优质的内衬材料,精细的筑炉施工,合理的焙烧启动,后期稳定的生产,构成了延长电解槽寿命的因素。但日常精细化管理、标准化作业操作在电解槽寿命长短中占有很大比重,加强后期管理就成为电解铝工业管理者的重中之重。

4 修复方式

根据槽壳破损程度,采取不同的修补方式,不仅减低维修成本,还可节约维修周期,快速投入运行,产生巨大的经济效益,对企业的生产与经营至关重要。

一般情况下,电解槽端头及槽地板破损较少,这两处破损只能吊出槽壳进行更换。但电解铝槽壳破损及变形大多数是两个长侧,根据槽壳破损状况实施以下几种修补方式。

(1)局部挖补修复:长侧变形不大,漏点较少且小。单边漏点不大于三处,且尺寸不大于200x200mm,漏点间距大于1500mm。

(2)局部贴补修复:长侧变形不大,漏点较少且小。单边漏点不大于二处,且尺寸大于200x200mm,不大于300x300mm,漏点间距大于2200mm

附图4 局部修复图

附图5 局部修复图

(3)加热及机械外力矫正:对于长侧变形较小,采用火焰加热消除部分残余热应力,外加机械外力相结合的修复方式。此种矫正方式,控制加热温度是关键。温度过高钢材组织发生变化,力学性能减低,影响槽寿命,会得不偿失;温度过低达不到矫正目的。

以上三种方式简单易行,在电解厂房即可完成修补。

(4)长侧更换:对于长侧漏点多且大、变形大且不能矫正的,只能吊出槽壳,另行制作长侧进行更换。

(5)整体更换:对于长侧漏点多且大、变形大且不能矫正的、端头或底板破损的,只能吊出槽壳,进行整体更换。

以上两种方式工作量大,只能在电解厂房外部进行。

5 经济分析

对于具备局部维修的电解槽壳(足以运行一个大修周期)不仅维修成本低,而且对企业挖潜降耗、节约维修周期维,快速投入生产运行,产生经济效益。局部维修与大修费用差异做一对比:

(1)具备局部挖补、贴补二种情况修复槽壳,施工费及材料费不足一万元,而新制作500KA槽壳单台达到38万元,每台节约费用约37万元/台,未计算由于节约制作槽壳时间而提前投入运行产生的经济效益[2]。

(2)加热矫正部。单台维修费用约5万元,新制作500KA槽壳材料费与施工费约38万元/台,每台节约33万元。

(3)更换长侧(双面)维修方式。单台维修费用约13万元,新制作500KA槽壳材料费与施工费约38万元/台,每台节约25万元。

可见局部维修对电解铝企业的生产、经营至关重要。

6 结语

在电解铝生产中,由于前期内衬砌筑施工或材料缺陷、或启动后以及后期管理的不足、外加槽龄的增加,导致漏炉损坏槽壳或槽壳变形的现象非常普遍,选择适合维修的最佳方案 ,最大限度地降低由于修复槽壳的带来的经济损失,对电解生产的影响尤其重要。