三维五向编织复合材料T型梁弯曲疲劳应力分布

2018-08-21欧阳屹伟王海楼顾伯洪孙宝忠

欧阳屹伟,王海楼,顾伯洪,孙宝忠

(东华大学a.纺织学院;b.纺织面料技术教育部重点实验室, 上海 201620)

作为一种T型结构承力件,三维五向编织复合材料T型梁(3D5DBTC)具有一体成型、轻质高强、损伤容限大等优点,在航天航空和民用领域具有较大应用潜力。目前对于T型结构承力件的力学性能研究主要集中于二维铺层T型结构[13-19],而三维编织T型结构的力学性能研究较少。Zhou等[20]通过有限元法研究了不同编织角和不同纤维体积含量的三维四向编织复合材料T型梁的拉伸行为,研究发现,在拉伸过程中材料的损伤区域出现在T型梁的面板和加强筋连接的区域,且拉伸强度随着编织角的减小而增加,随着纤维体积含量的增加而增加。Zhang等[21]通过试验研究了温度和冲击速度对三维四向编织复合材料T型梁横向冲击性能的影响,研究发现,冲击速度比温度对三维四向编织复合材料T型梁横向冲击性能影响更大,且随着温度的升高,材料的损伤机制由脆性破坏转变为韧性破坏。文献[22-23]通过试验研究了三维四向编织复合材料T型梁的弯曲疲劳性能,研究发现,T型梁中的加强筋有效提高了材料整体的抗弯刚度,且T型梁的弯曲疲劳性能优于矩形梁的弯曲疲劳性能。

由上述研究工作可知,目前国内外已对三维编织复合材料T型梁的力学性能开展了部分研究,但是这些研究仅限于三维编织复合材料T型梁的静态拉伸及动态冲击性能的试验方面,鲜有针对三维五向编织复合材料T型梁的弯曲疲劳性能的试验和有限元研究工作。因此,本文利用试验和有限元法研究三维五向编织复合材料T型梁三点弯曲疲劳性能。采用四步法编织及真空辅助树脂传递模塑工艺(VARTM)制得三维五向编织复合材料T型梁试件,然后在MTS 810.23型测试系统上测试材料的准静态弯曲性能及80%应力水平下的弯曲疲劳性能,最终基于材料细观结构,借助有限元软件构建真实实体模型,从细观层次结构分析三维五向编织复合材料T型梁在弯曲疲劳加载过程中编织纱线和树脂两种组分材料的应力分布及破坏模式,揭示材料的疲劳失效机制。

1 试 验

1.1 三维五向编织复合材料T型梁

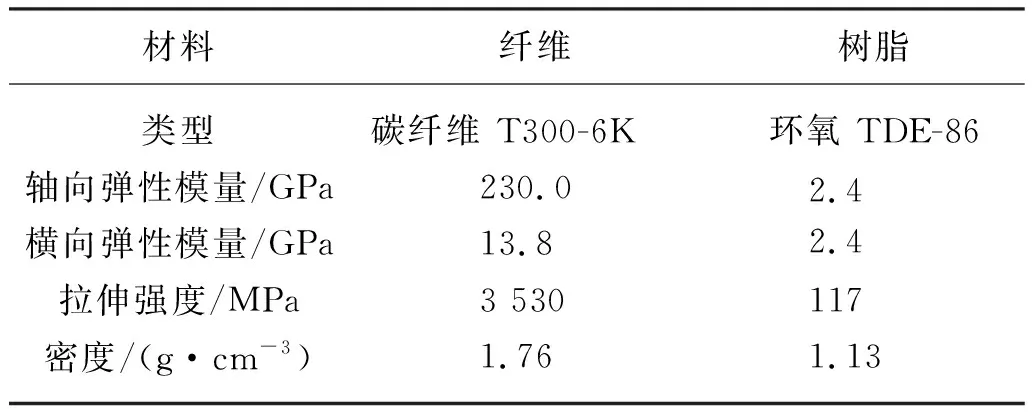

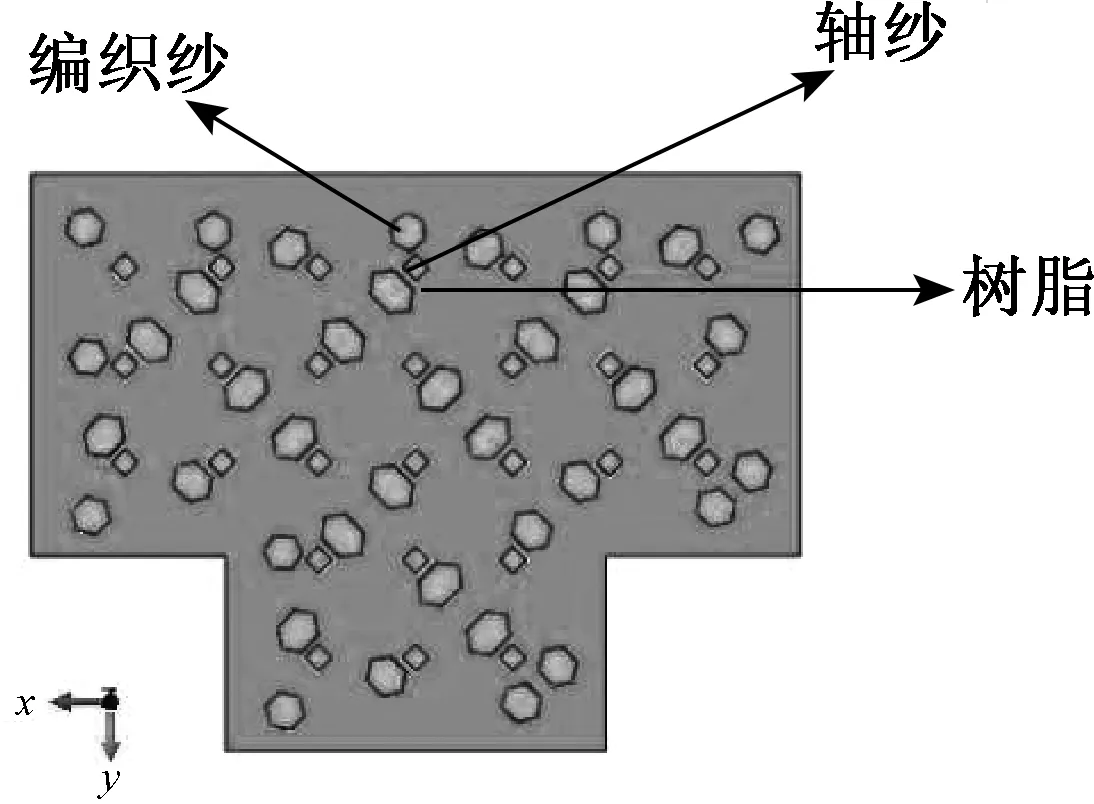

本文选用日本东丽公司(Toray®)生产的T300-6K碳纤维为增强材料,通过四步法编织制得三维五向编织T型梁预制件。预制件中,面板纱线排列为8×3,加强筋纱线排列为4×3。轴纱以1∶1比例添加,花节长度为3 mm,编织角为30。采用天津津东化学复合材料有限公司生产的TDE-86环氧树脂。碳纤维和环氧树脂的基本性能参数如表1所示。三维五向编织复合材料T型梁由三维五向编织T型梁预制件与环氧树脂通过VARTM工艺加工而成,其试样规格如表2所示,试样表观如图1所示。

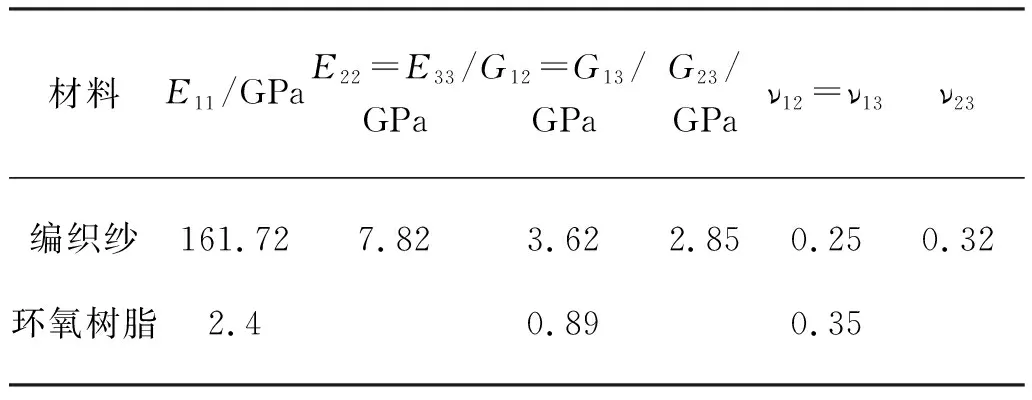

表1 碳纤维和环氧树脂材料性能参数

表2 试样规格

图1 三维五向编织复合材料T型梁试样Fig.1 Three-dimensional and five-directional braided T-shaped composite sample

1.2 准静态三点弯曲与疲劳试验

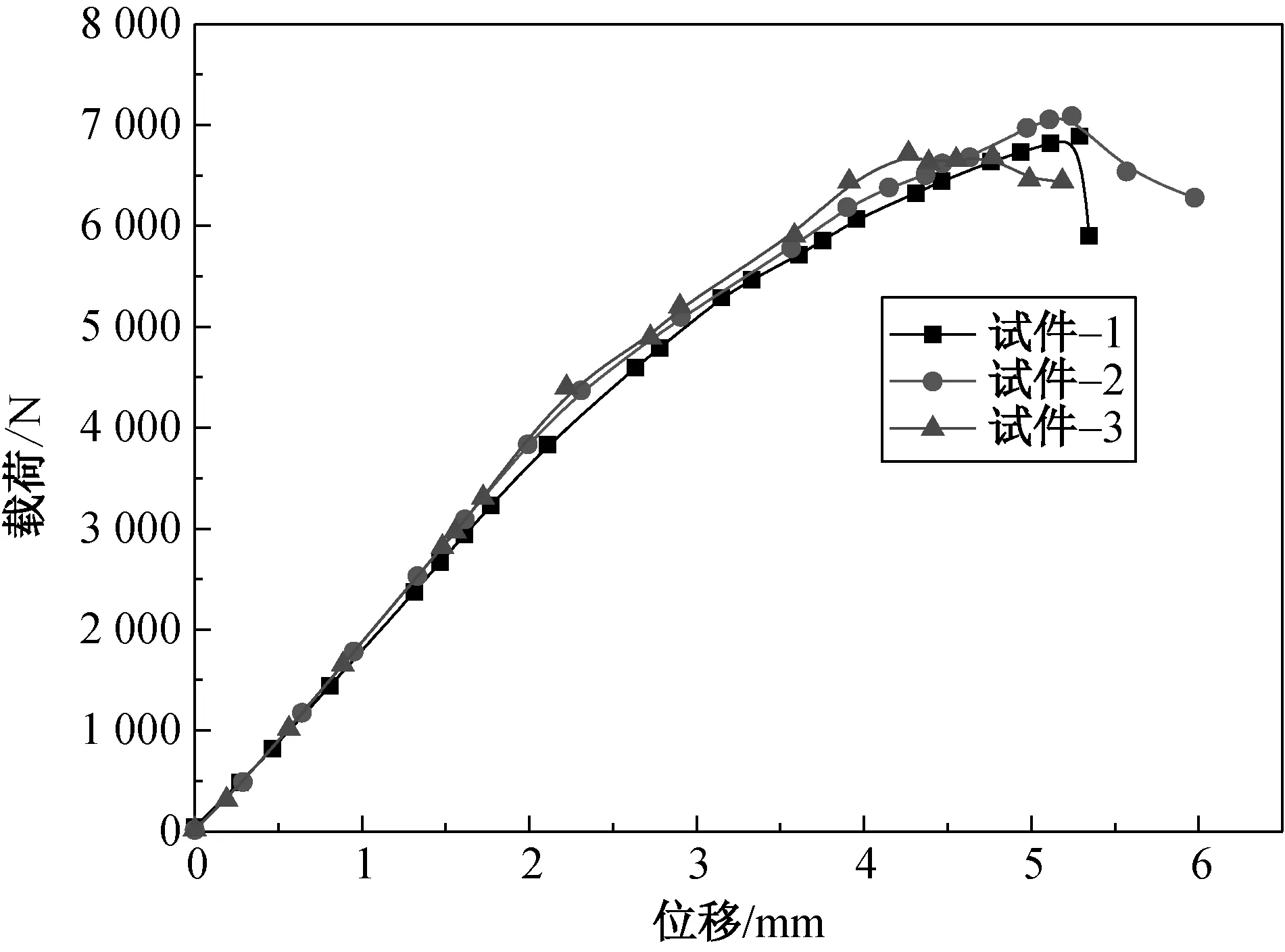

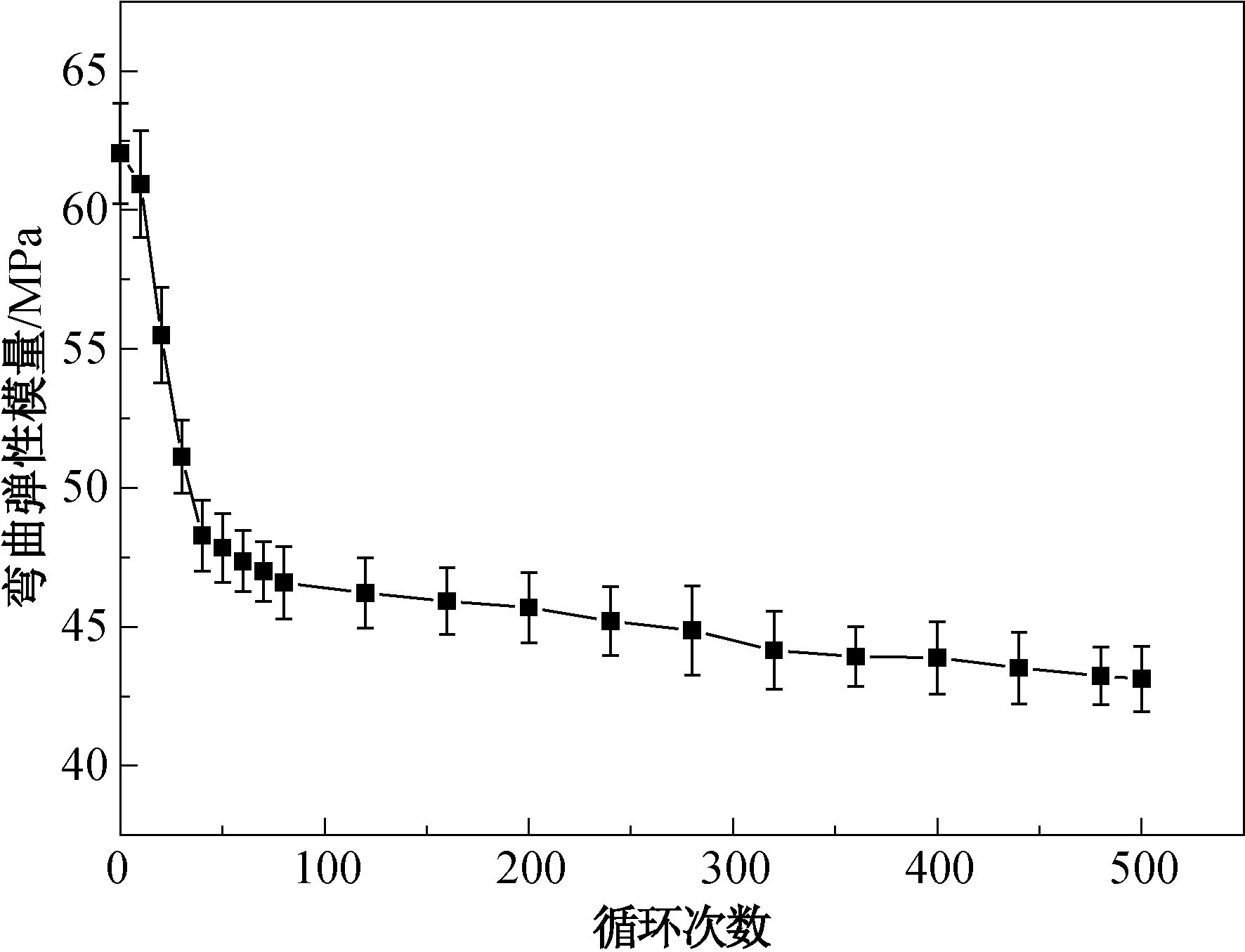

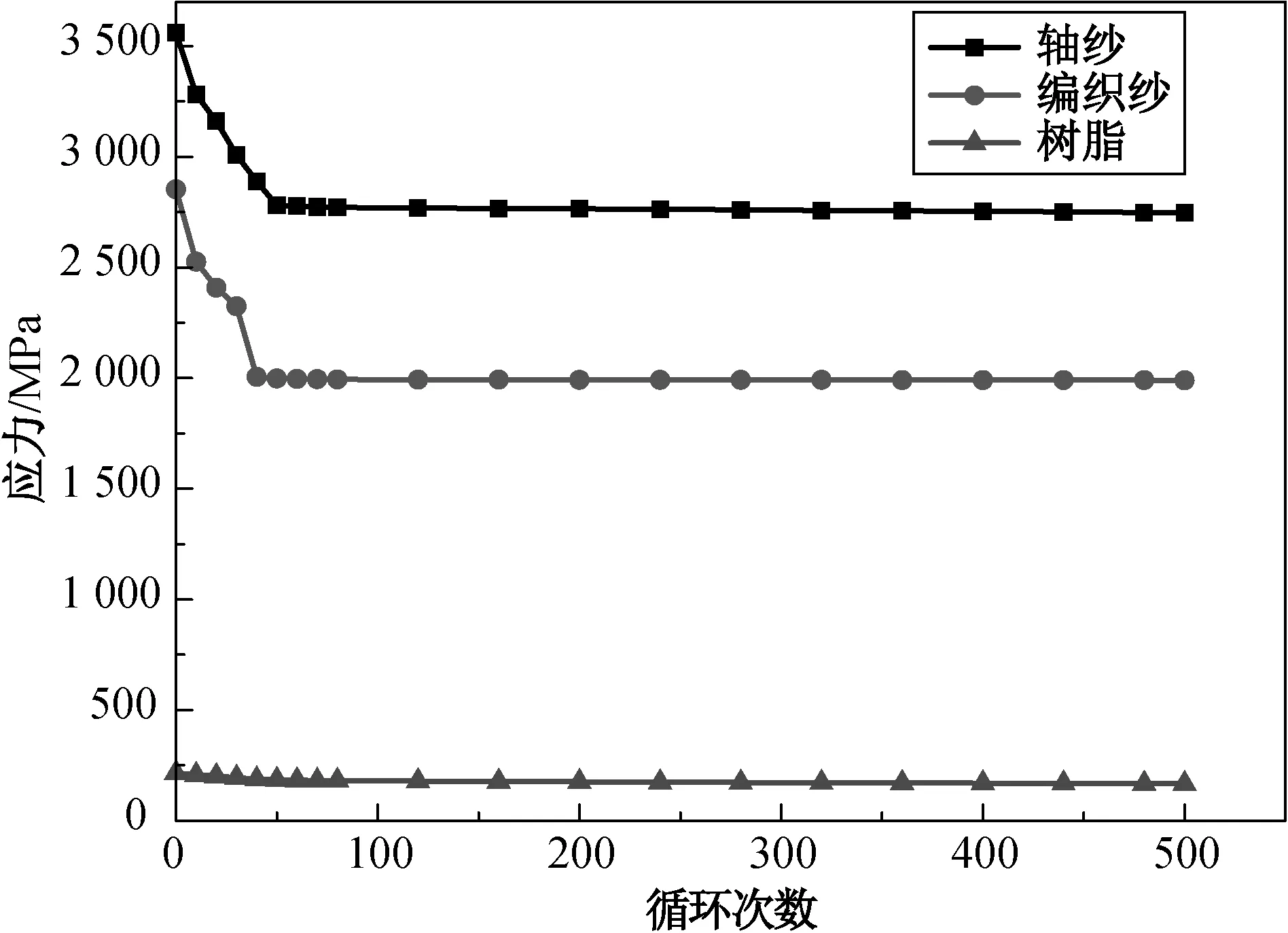

准静态三点弯曲试验与疲劳试验均在MTS 810.23型测试系统上进行。由于现行力学测试标准暂无关于三维编织复合材料内容,本试验参考GB 1449—2005《纤维增强塑料弯曲性能测试方法》以及美国试验与材料学会标准ASTM D790《Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials》、ASTM E606 《Standard Test Method for Strain-Controlled Fatigue Testing》,选取试件跨距为150 mm,参照上述标准中加载速度对三维五向编织复合材料T型梁进行弯曲测试,加载速度为2 mm/min。加载装置示意图如图2所示,压辊和支承辊的长度为70 mm,直径为20 mm,两压辊之间的跨距为150 mm。准静态加载速度为2 mm/min,载荷挠度曲线测试结果如图3所示。由图3计算可知,试样最终弯曲失效应力为465.93 MPa。疲劳试验中采用正弦波形式将力施加在试件上,应力比为0.1,频率为3 Hz,应力水平为80%,测试结果如图4所示。

图2 三点弯曲加载示意图(单位:mm)Fig.2 Sketch of three-point bending test(unit:mm)

图3 准静态加载下载荷挠度曲线Fig.3 Load-deflection curves under quasi-static bending load

图4 弯曲模量退化曲线Fig.4 Degradation curve of bending modulus under bending fatigue load

2 有限元模拟

2.1 几何模型

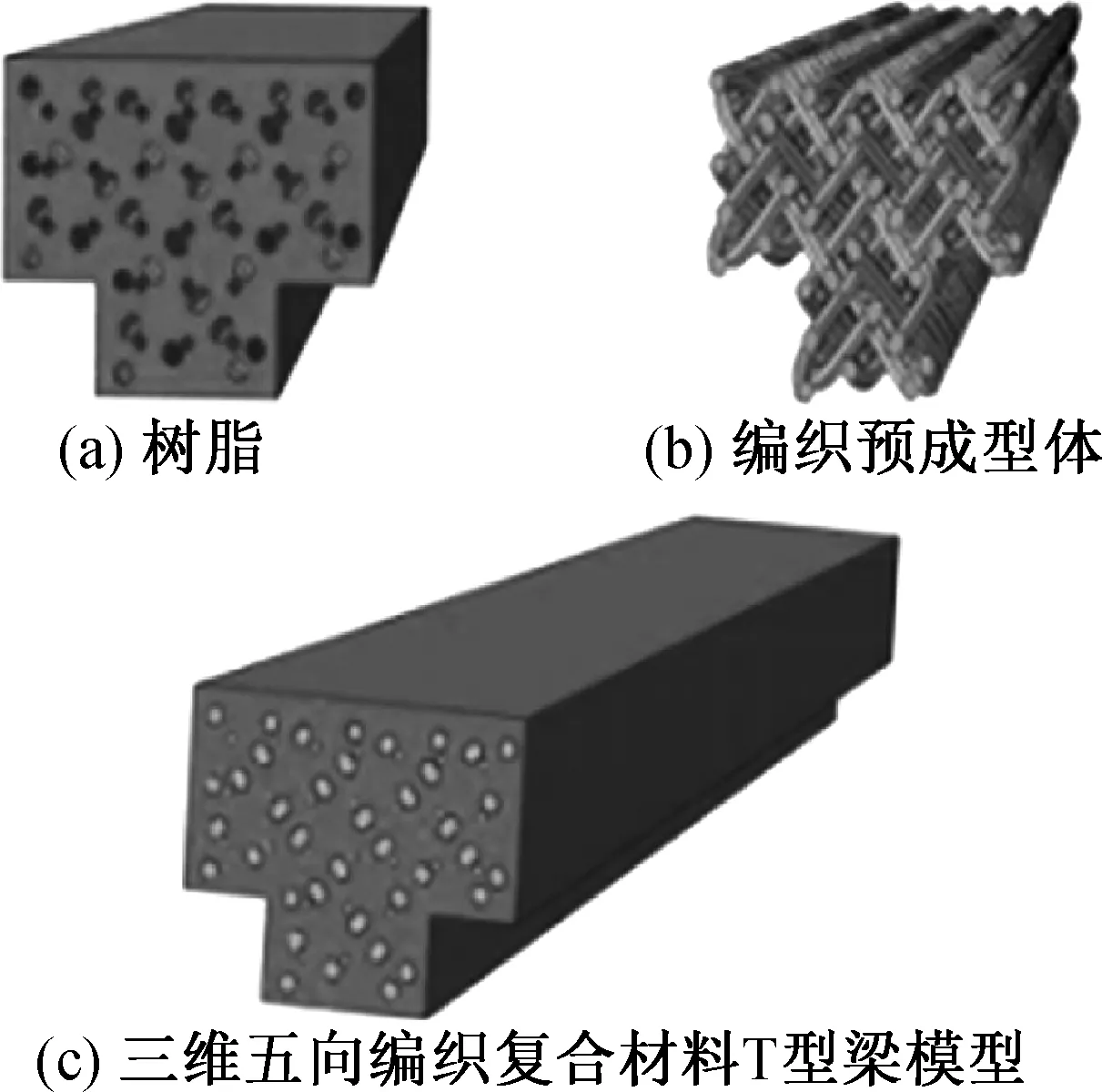

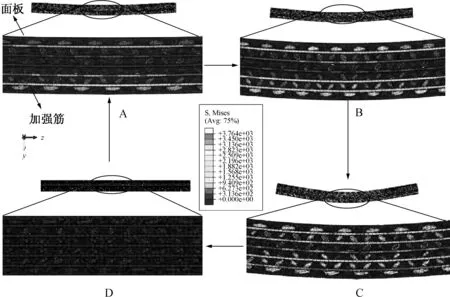

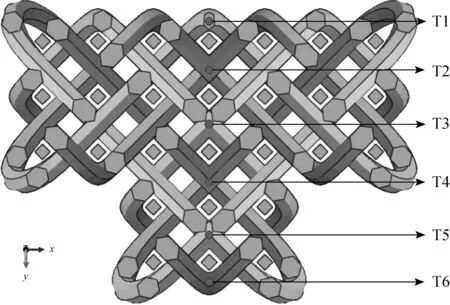

基于三维五向编织复合材料T型梁的真实几何结构,建立如图5所示的细观实体模型,其中,纱线截面为非等边六边形。

图5 三维五向编织复合材料T型梁细观模型Fig.5 Microstructure of three-dimensional and five-directional braided T-shaped composite

材料性能参数基于桥联模型[24]获得。有限元计算中使用的碳纤维束和环氧树脂的性能参数如表3所示。

表3 碳纤维和环氧树脂力学性能参数

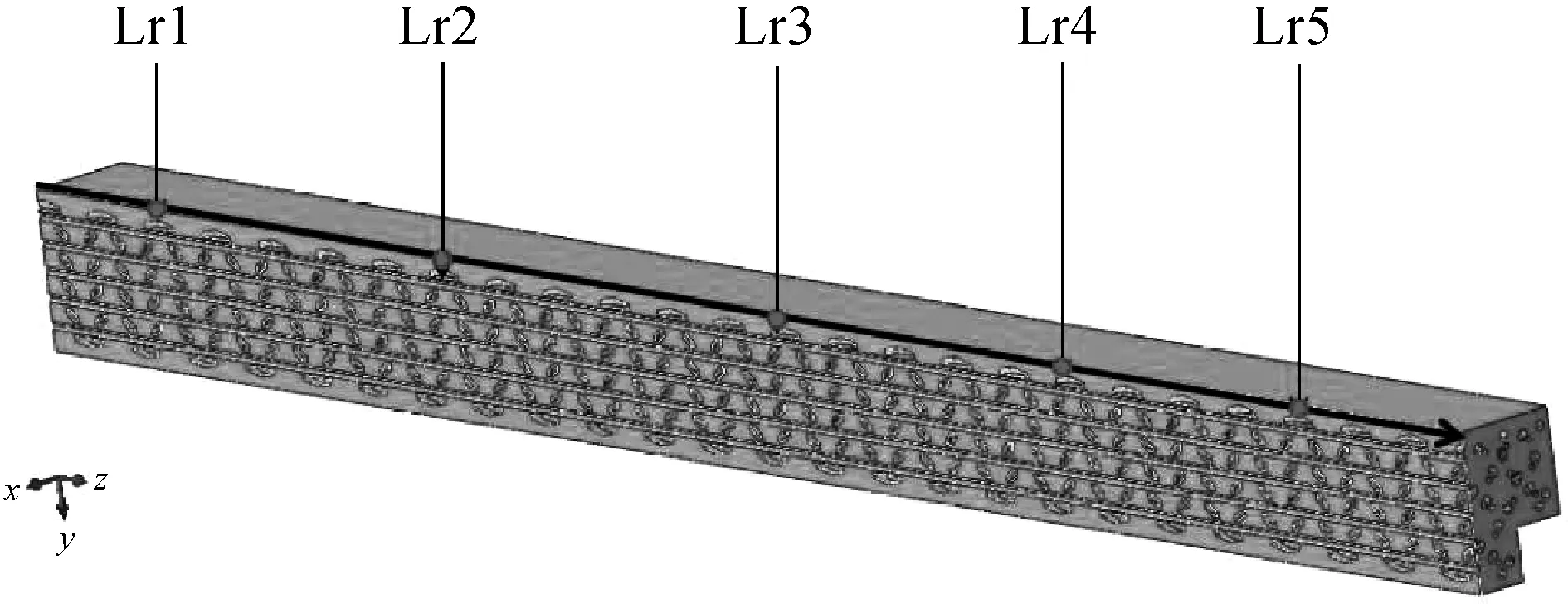

采用共节点网格划分技术对模型进行网格划分,纱线网格类型为六面体网格(C3D8R),树脂网格类型为四面体网格(C3D4),总单元数为617 400,其中,纱线单元数为25 700,树脂单元数为591 700。加载方式和边界条件如图6所示。

图6 三维五向编织复合材料T型梁细观模型加载方式及边界条件Fig.6 The loading method and boundary conditions of the microstructure model of three-dimensional and five-directional braided T-shaped composite

加载方式为力加载,在T型梁正上方建立参考点RP1,将该点与试件受载位置进行耦合并施加周期性力载荷,同时在T型梁加强筋表面距离两端35 mm的两个位置(与支承辊接触位置)施加无位移约束,仅对加载方向放开旋转和位移约束,约束其他方向的全部自由度,使其无位移和旋转。加载控制方程如式(1)所示。

从图5(a)脉冲压缩的结果可以看出,单子带定标信号经过系统后出现了严重的失真,这种信号无法进行子带合成。图5(b)和3个子带指标计算结果均表明,利用本文使用的方案提取出子带内幅度和相位误差,经过误差补偿以后,单子带信号脉冲压缩结果和理想信号基本一致,为后面子带间误差计算以及最终的子带合成提供了必要条件。

F(t)=1 000+200·sin[2πf·(t-0.062 5)]

(1)

式中:F为加载力;f为加载频率;t为加载时间。

2.2 破坏准则

根据Ellyin等[25]提出的理论,材料起始破坏判定准则如式(2)所示。

N0=k1ΔWm1

(2)

式中:N0为材料在疲劳破坏发生时的加载循环次数;k1和m1为材料参数;ΔW为滞后能。

材料在疲劳加载过程中损伤扩展的准则如式(3)所示。

(3)

式中:D为材料弹性模量退化量,即疲劳加载过程中某一循环次数弹性模量;dD/dN为材料的损伤扩展速率;k2和m2为材料参数;L为特征长度。材料疲劳破坏参数如表4所示。

表4 材料疲劳破坏参数

3 有限元结果分析

3.1 模型应力分布特征

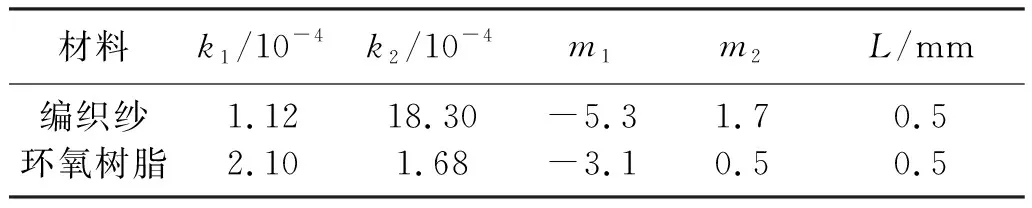

三维五向编织复合材料T型梁在一个完整的循环加载过程中变形和应力分布情况如图7所示。由图7可知,T型梁在面板与加强筋的交接区域存在明显的中性面,应力由面板和加强筋的表面向中性面逐渐减小。这是由于在加载过程中,模型中的面板承受压应力,而加强筋承受拉应力。

图7 三维五向编织复合材料T型梁在一个循环加载过程中应力分布(沿宽度方向1/2处切开)Fig.7 Stress distribution of three-dimensional and five-directional braided T-shaped composite in one single load cycle(cut at 1/2 position along width direction)

图8 代表节点选取位置Fig.8 Positions of the representative nodes

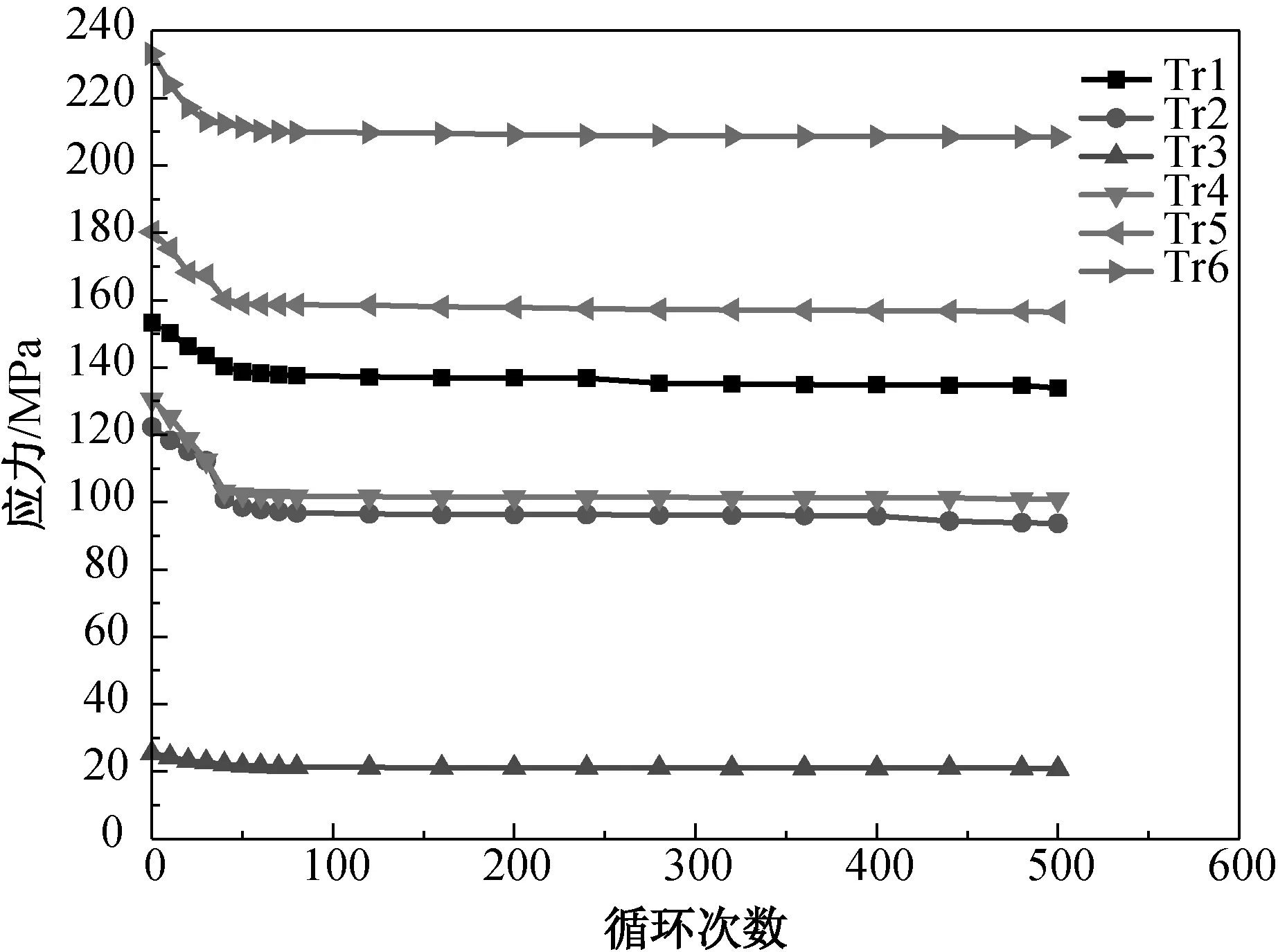

为了解编织纱、轴纱、树脂在疲劳加载过程中应力退化差异,在模型中某一区域选取相邻的编织纱、轴纱、树脂代表节点(如图8所示),提取其在每一循环加载过程中的最大应力,对应的应力比较结果如图9所示。由图9可知:材料在初始加载过程中存在明显的应力退化阶段,当加载至40次以后,应力退化趋于缓和;纱线承受的应力比树脂大,且轴纱承受的应力比编织纱大,这表明在疲劳加载过程中轴纱为主要的承力结构。

图9 树脂和纱线应力比较Fig.9 Stress comparison between yarns and resin

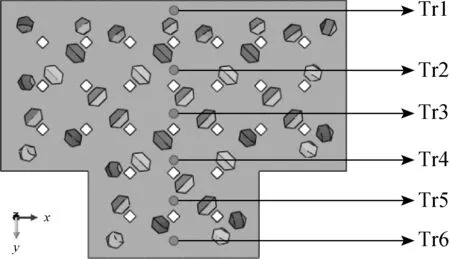

为进一步了解模型中纱线和树脂的应力分布特征,分别选取如图10所示的纱线和树脂的长度方向和厚度方向的代表节点,相应的应力比较结果如图11所示,应力值满足如下关系:

σT6>σT5>σT1>σT4>σT2>σT3

(4)

σL3>σL2≈σL4>σL1≈σL5

(5)

σTr6>σTr5>σTr1>σTr4>σTr2>σTr3

(6)

σLr3>σLr2≈σLr4>σLr1≈σLr5

(7)

(a) 厚度方向纱线代表性节点

(b) 长度方向纱线代表性节点

(c) 厚度方向树脂代表性节点

(d) 长度方向树脂代表性节点

(a) 纱线沿厚度方向节点

(b) 树脂沿厚度方向节点

(c) 纱线沿长度方向节点

(d) 树脂沿长度方向节点

图11三维五向编织复合材料T型梁中纱线和树脂沿厚度及长度方向的应力比较

Fig.11Compressionofstressesinyarnsandresininthree-dimensionalandfive-directionalbraidedT-shapedcompositealongthicknessdirectionandlengthdirection

由图11可以看出,在厚度方向上,应力主要集中于面板和加强筋的表面。以中性面为界,面板表面至中性面(T1~T3)应力逐渐减小,中性面至加强筋表面(T3~T6)应力逐渐增大,且加强筋表面应力大于面板表面应力,这表明加强筋处的破坏程度比面板处的破坏程度严重,与试验结果一致。在长度方向上,应力主要集中于模型中部,且应力从中间至两侧逐渐减小。进一步比较长度方向上对称位置点的应力发现,纱线和树脂沿长度方向对称位置点的应力接近但并不相等,这是因为不同于其他的纺织结构,四步法三维编织结构沿长度方向并非完全对称。

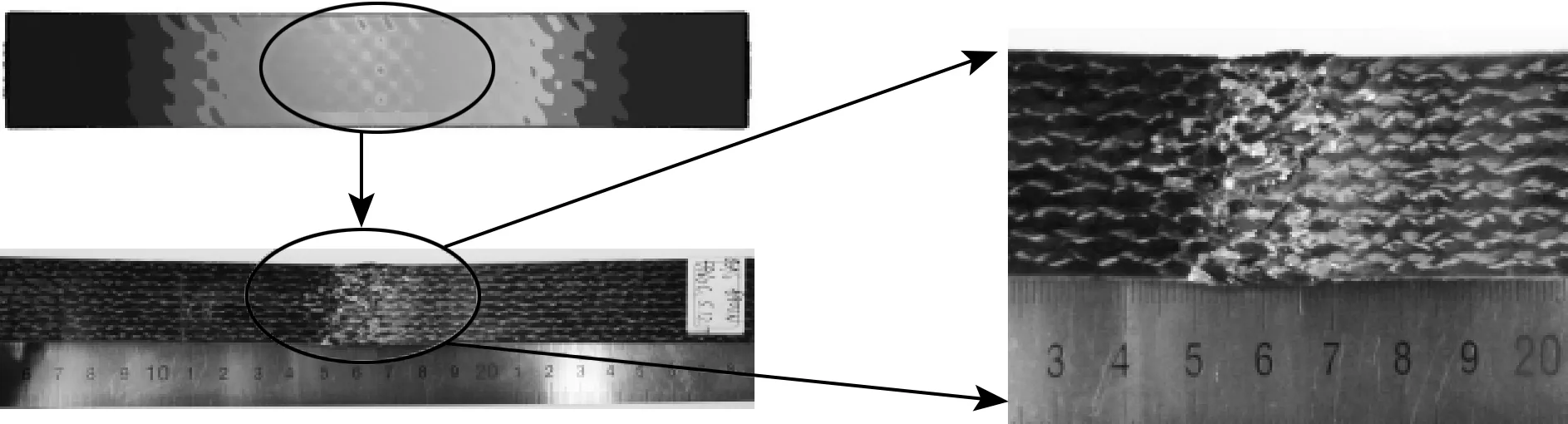

3.2 破坏形态与机制

三维五向编织复合材料T型梁在80%应力水平下的损伤形态试验结果与有限元结果对比如图12所示,其中有限元云图中的颜色由深至浅表示损伤程度加剧。由于计算条件限制,有限元计算只完成了前500次加载周期,材料损伤较少。但试验和有限元情况下的材料损伤形态较接近。面板主要承受压缩载荷,表现为基体的开裂和脱黏;加强筋主要承受拉伸载荷,主要损伤形式为纤维断裂。疲劳加载过程中,面板处基体首先在压缩载荷下发生开裂,然后裂纹在基体内扩展,当裂纹扩展至基体与纤维界面处,导致基体与纤维间界面脱黏[10-11],当裂纹扩展至加强筋处纤维内部时,应力集中现象加剧,最终导致加强筋中部纤维的完全断裂,材料发生疲劳失效。

(a) 面板

(b) 加强筋

Fig.12Comparisonofdamagemorphologiesbetweenfiniteelementmethodresultsandexperimentalresults

4 结 论

(1) 三维五向编织复合材料T型梁在加载至40次之前时,应力退化现象较明显;当加载至40次以后,应力退化现象趋于缓和。

(2) 在加载过程中,三维五向编织复合材料T型梁的厚度和长度方向上应力分布呈现不同的规律。厚度方向上,从面板表面至加强筋表面,应力呈现先减小后增大趋势,且加强筋处应力大于面板处应力;长度方向上,应力由中心向两侧逐渐减小。由于编织结构的非对称性,纱线和树脂沿长度方向对称点位置应力值接近但并不相等。

(3) 三维五向编织复合材料T型梁的面板和加强筋的结构存在差异,导致两者破坏形式不同。面板破坏形式为基体开裂和界面脱黏,而加强筋处主要破坏形式为纤维的拉伸断裂。