滚动轴承零件表面应力分布对其寿命影响

2018-08-21冯磊

冯磊

(大连海洋大学,辽宁 大连 116300)

0 引言

滚动轴承作为我国机械装备制造业中的关键构件在工业化的发展中有着重要的作用,特别是应用于航空发动机、高端机床、高速铁路交通领域的外径尺寸在400mm以上的大尺寸滚动轴承已成为影响高端装备制造业的主要瓶颈,其失效形式主要是接触疲劳。近年我国学者提出的“中国热处理与表面改性技术路线图”中已经明确指出,疲劳强度的应力集中敏感导致了滚动轴额定寿命的降低[1]。因此研究其亚表面的应力分布状态对深入分析交变接触应力下疲劳剥落过程,进而避免裂纹源的产生有着重要的意义。本文应用有限元分析的方法,对滚动轴承表面应力分布进行了模拟,进而围绕轴承接触边缘易发生应力集中处的边缘效应问题进行接触力学仿真研究。

1 表面质量对轴承额定寿命的影响及失效过程

滚动轴承套圈滚道在磨削之后,需要进行超精研加工,加工后虽然其表面粗糙度、表面形貌仅仅在微米级、亚微米级变化,但却更容易形成润滑油膜,进而极大地提高滚动轴承额定寿命[2]。公称外径尺寸在200 mm以下的中小型轴承套圈滚道的超精研加工,目前在世界范围内已经比较成熟,大都采用油石的高频振荡超精加工。如德国supfina公司,采用油石超精轴承套圈滚道后,其表面粗糙度可达到0.2 μm以下,而且表面均匀、纹理沟壑,更容易形成润滑油膜,应控制超精研工件表面的微观形貌[3-4]。但公称外径在200 mm以上的中大型轴承,由于存在与小型轴承的尺寸、质量以及滚道宽度的区别,若采用油石超精大型轴承套圈滚道的设备与技术,因设备价格昂贵主要应用于欧美发达国家,并没有大面积应用。

轴承套圈及滚子的表面质量参数,如表面粗糙度、残余应力等都对轴承额定寿命有重要影响,而其轴承失效也主要是因为轴承表面交变应力的作用,首先在亚表面产生裂纹源,进而发生疲劳剥落,导致轴承失效,其具体的失效过程如图1所示。

图1 轴承疲劳源产生表面剥落的失效过程

可以看出虽然通过滚动轴承滚道表面的超精加工可以改善其额定寿命,但并无法避免其疲劳剥落过程,其滚道与滚子在接触过程中因交变应力的作用最终在接触表面产生裂纹源,进而通过疲劳剥落而引起失效,因此应进一步研究其表面的微观接触状态及应力变化情况。

2 非赫兹接触下的有限元分析

2.1 轴承套圈与滚子的非赫兹接触的有限元分析几何模型的建立

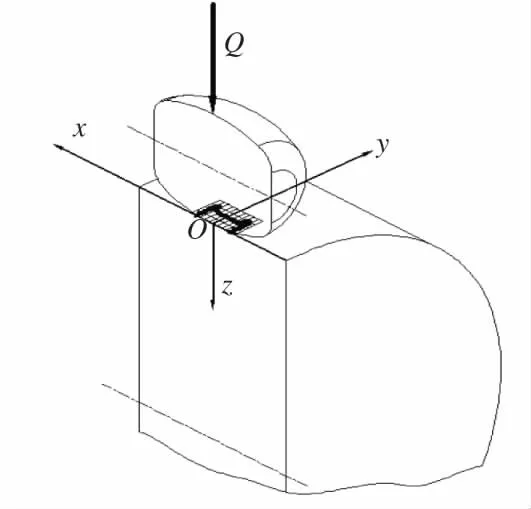

早在1986年J. de Mul以圆柱滚子轴承接触为例,首先确立滚动轴承套圈与滚子的非赫兹接触模型,如图2所示[5],其中Q为轴承滚子所施加载荷方向,在x,y,z区域内由中心点O所产生的微元变化,可以看出所产生的接触主要发生在圆柱滚子顶端倒角处与对应滚道接触面上,并且在圆柱滚子的倒角处与滚道的接触应力较大,容易发生边缘效应。

图2 真正的接触区与假设的接触域

针对以上几何模型,可以进一步分析其表面压力沿着中心线处均匀变化,而在滚子边缘处由于边缘效应而突然增大,其表面应力变化结果可以通过以下计算方法求出:

1) 高斯矩阵求逆法(GMI)

2) 共轭梯度法(CGM)

3) 共轭梯度结合离散卷积以及快速傅里叶变换法(CG + DC-FFT)。

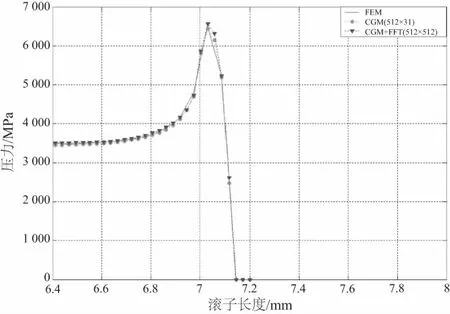

近年来S. Cretu在容易发生应力集中的轴承滚子边缘倒角处与相应滚道处进行了大量的研究,给出了其接触应力分布状态如图3所示。

图3 轴承滚子与滚道在边缘处的应力分布变化

2.2 轴承套圈与滚子的非赫兹接触的计算方法比较

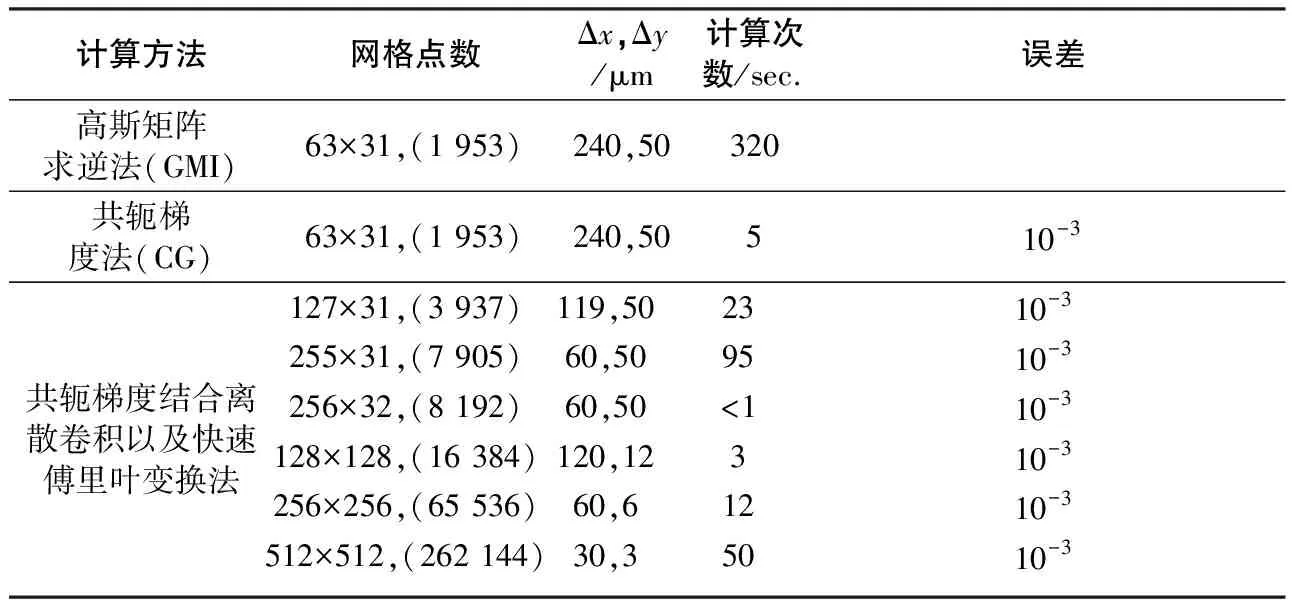

基于以上所建立的滚动轴承滚子与套圈滚道接触的几何模型的基础上,可进一步比较3种方法的求解过程并进行有限元仿真分析,通过计算采用3种不同计算方法,其计算过程如表1所示。

表1 3种方法的计算过程比较

从以上比较结果可以看出,离散卷积以及快速傅里叶变换法可以大大地提高计算效率,特别是网格划分较多时,应用此方法误差较低,大大节省计算时间。因此可采用此方法进行滚动轴承套圈滚道与轴承滚子的有限元接触分析,得出轴承滚子与内圈和外圈的压力分布规律。

2.3 轴承套圈与滚子的非赫兹接触的有限元分析

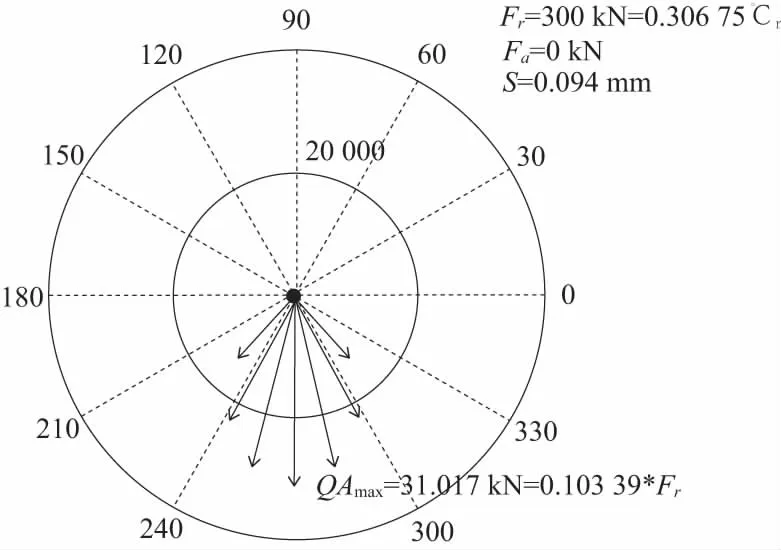

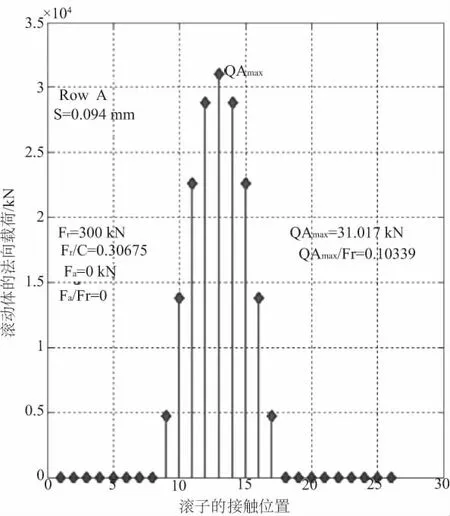

为避免边缘效应,塑性变形和棘轮现象,Harris[6]认为在建立力学模型时所施加的赫兹力应该低于2.4GPa,并针对圆锥滚子轴承其径向载荷应满足:Fr≤0.3Cr,且规定一般将300kN可作为耐磨性试验的外载荷。基于以上考虑,按照轴承国际标准ISO/TS 16281:2008[7],选取圆锥滚子轴承24038,其轴承额定寿命、额定动载荷及基本尺寸信息可由轴承手册查到。考虑轴承游隙、配合、温度等因素,将滚动轴承一周内的载荷分布以及各个位置处的圆锥滚子载荷的分布情况,其中在有限元分析中所施加的轴向和径向载荷分别如图4、图5所示,根据轴承滚子分析的实际情况,其约束为0。

图4 24038轴承一周内载荷分布

图5 24038轴承圆锥滚子接触位置受力

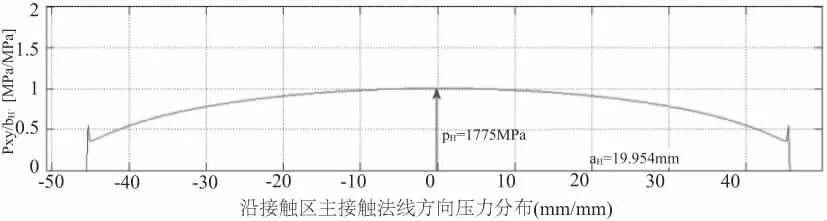

针对于此载荷情况,应用ANSYS有限元分析软件,分别对类型代号为24038滚动轴承的轴承滚子与内外圈的接触应力进行仿真分析,可得如图6、图7分析结果。

图6 轴承滚子与外圈接触区沿主接触法线方向的接触应力分布

可以看出在国家标准规定的载荷区间内,滚动轴承滚子与轴承内圈不易发生边缘效应,只在外圈可能发生边缘效应,因为按照滚动轴承样本,此圆锥滚子的有效接触长度是37.4mm,而轴承外圈沿着中心线方向的接触长度为39.934mm,而轴承内圈的理论赫兹接触长度为37.750mm,所以在轴承内圈虽然承受载荷较大,但不宜发生边缘效应,其边缘效应主要发生在轴承外圈,因此应通过轴承优化设计进一步改善。

图7 轴承滚子与内圈接触区沿主接触法线方向的接触应力分布

3 结语

大尺寸滚动轴承套圈与滚子在非赫兹接触下的压力分布规律对滚动轴承的塑性变形有重要影响。一旦产生压力集中,极易引起疲劳剥落而导致轴承失效,进而影响滚动轴承额定寿命。因此通过分析滚动轴承的滚动轴承套圈与滚子的压力分布规律对判断发生应力集中位置,避免边缘效应有重要意义。本文结果可以说明24038圆锥滚子轴承在滚动接触过程中,轴承外圈与滚子容易发生应力集中而易引起边缘效应,因此可通过轴承优化设计进行结构改进,从而避免应力集中,提高轴承的服役性能。

未来研究中,可在应力分布仿真分析的基础上,应配合24038圆锥滚子轴承的耐磨试验,进行进一步验证仿真结果,特别是对表面质量,如表面粗糙度、残余应力等参数对额定寿命进行定量分析,给出最优表面质量参数值。