高炉煤气管道腐蚀原因分析及防腐措施

2018-08-21鄢晓忠阳志强吴白景

邓 彬,鄢晓忠,彭 博,阳志强,吴 畏,吴白景

(1.长沙理工大学能源与动力工程学院,湖南长沙 410004;2.湖南华菱湘潭钢铁有限公司,湖南湘潭 411101)

引言

高炉煤气是钢铁企业在炼铁过程中副产的可燃气体,主要成分包括N2、CO和CO2等气体,发热值为 3000~3800 kJ/m3, 平 均 产 气 1400~1800 m3/t(铁),是一种发热值很低的煤气。它的大致成分含量为二氧化碳6%~12%、一氧化碳28%~33%、氢气1%~4%、氮气55%~60%、烃类0.2%~0.5%及少量的二氧化硫,它的含尘浓度10~50 g/m3,产尘量平均为50~75 kg/t(生铁)[1]。粉尘粒径在500 μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末,还有少量的氯化物和硫酸盐、碳酸盐。高炉煤气利用前一般需要进行除尘,为了强化节能降耗与能源回收利用的效果,现在国内外钢铁企业大多都将传统的湿法除尘系统改成了布袋干法除尘系统,并且取得了很好的经济效益。但煤气管道的腐蚀现象却变得比以往更加严重,腐蚀严重时甚至会导致管道穿孔、开裂而使煤气泄漏,影响了生产的安全和经济性。

基于煤气管道腐蚀问题,国内学者也进行了相关研究,如:党东红和郜来森等人提出,通过减少炉料及氯助剂中的氯元素,控制冶炼过程,管道焊接时尽量采用双面焊,在管道内壁涂敷防腐材料等方法进行防腐[2]。王树忠提出,用其他的低氯助剂代替喷洒CaCl2添加剂、煤气管道保温、冷凝水及时排放、选用耐氯腐蚀材质的补偿器等措施能有效减少煤气管道腐蚀现象[3]。曾邵致力于研究高炉煤气防腐材料的选取,指出重防腐材料当中适合用作于高炉煤气管道防腐的主要有:VEGF材料(乙烯基树脂玻璃鳞片)、环氧涂料、环氧胶泥、聚脲。其中VEGF材料最为优异。VEGF材料具有耐腐蚀性强、耐温性好、抗渗透能力显著和施工工艺性好等优势[4]。

1 高炉煤气除尘及输送系统

高炉煤气最初阶段基本上不含有机械水,但含尘量大,直接使用会导致燃烧器、管道、阀门等部件磨损加剧,甚至造成堵塞,所以高炉煤气在供给用户使用之前都会进行除尘。通常的除尘可以分成两级处理:首先用重力除尘器进行粗除尘,除去大部分大粒径颗粒后,然后进行湿法或干法精除尘,将含尘量降低到10 mg/m3以下[5]。

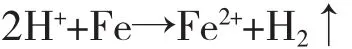

湿法除尘是指从高炉出来的高炉荒煤气经过重力除尘器粗除尘之后,送入洗涤塔,通过喷淋大量水的方式最终使煤气含尘量达到10 mg/m3以下的除尘方法。净煤气经过TRT发电减压后送入煤气管网供用户使用。

湿法除尘系统有造价低、占地面积小、除尘器结构简单、操作维修方便等优点,在钢铁企业曾经得到广泛的应用。其在使用过程中也存在一些问题:需要大量的清洗用水(50~55 t/万 m3);洗涤时产生的污水不易处理;能耗大,能量损失多;煤气压力损失大(25000 Pa);煤气含水量偏高,饱和水和机械水在80 g/m3左右。这将导致净煤气品质不高、TRT发电量受限、锅炉的稳燃特性差等后果。

干法除尘是指从高炉出来的高炉荒煤气经过重力除尘器粗除尘之后,送入袋式除尘器,依托干式除尘装置,最终使煤气含尘量达到10 mg/m3以下的除尘方法。净煤气经过TRT发电减压后送入煤气管网供用户使用。

干法除尘系统有节水、节电、提高发电负荷,干式TRT可多发电30%以上、充分利用煤气显热等优点。目前,国内外各大钢铁企业普遍在推广应用高炉煤气干法除尘技术,其也是中国钢铁工业协会重点推荐应用的高炉煤气净化技术[6]。

不同除尘系统除尘后的煤气质量对比情况见表1。

表1 高炉煤气除尘后各种参数对比

虽然当前干法除尘技术已趋于成熟并且已经广泛的被各大钢铁企业应用于生产,但在其实际应用中出现了煤气管道及附属设备快速腐蚀的问题,这已成为妨碍干法除尘技术发展的首要原因[7]。目前,各大钢铁企业均发现干法除尘的高炉煤气中含有的腐蚀物质会对煤气管网和用户设备造成快速、严重的破坏,从而给煤气系统的安全稳定运行构成巨大的威胁。据相关统计,干法除尘系统投产2个月后,便出现严重的腐蚀问题,半年后就会出现腐蚀穿孔现象。

湖南某钢铁企业炼钢高炉副产出来的高炉煤气经过除尘和TRT发电后送入煤气管网,其主要用户为动力厂的2×135 MW机组的2台燃气锅炉,4台130 t/h燃气锅炉及其他煤气用户。该企业将湿法除尘系统改为干法除尘系统后,便相继出现了诸多问题:冷凝水的pH值由原来的6~7变成了1~3,具有较强酸性;管道腐蚀严重,穿孔现象的次数增多(特别是焊缝处),如图1所示;锅炉过热器受热面腐蚀严重,多次出现爆管现象等,如图2所示。一旦出现管道穿孔和锅炉受热面爆管,就必须停炉检修,这给企业造成了很大的经济损失。

图1 煤气管道腐蚀情况

对于煤气管道腐蚀穿孔现象,企业所采取的补救措施主要是对漏点采取补漏措施,还有就是在外部再加一层管道,但是这些措施并不能从根本上解决问题。如果不采取针对性的防腐措施,不超过两年,煤气管道就会完全报废,甚至全钢铁厂将可能因为腐蚀问题而停产,给企业带来巨大的经济损失,这己经成为钢铁企业亟待解决的行业性难题。

2 煤气管道腐蚀原因分析

基于某钢铁企业煤气管道腐蚀情况,结合煤气净化及输送系统,对煤气管道的腐蚀原因进行分析,以便采取针对性防治措施。

(1)高炉煤气中酸性物质的存在引起煤气管道腐蚀

图2 10#锅炉过热器腐蚀及爆管情况

湿法除尘改为干法除尘后,高炉煤气中除了含有大量的氯离子外,在高炉冶炼过程中还产生有其他 SO2、SO3、Cl2、H2S 等酸性物质。这些酸性物质可以在湿法除尘系统的洗涤塔中溶解或发生化学反应去除,当高炉煤气除尘系统改采用干式布袋除尘时,这些酸性物质是以气态或微粒方式在煤气中,而布袋无法将其滤掉,因此这些酸性物质仍存留在高炉煤气中[8]。

干法除尘后的净煤气经过煤气均压管、TRT发电后,煤气管道中介质温度下降。随着远距离的输送,煤气温度会低于露点温度,从而析出冷凝水。煤气中含有的酸性物质在遇到冷凝水时溶解于水中电离,产生H+,从而使得冷凝水具有较强的酸性,发生下述化学反应:2H++Fe→Fe2++H2造成管道腐蚀。主要腐蚀化学反应如下:

由于氯离子易溶于水的特性,一遇冷凝水形成大量的盐酸[9],铁可以直接和盐酸发生如下反应:

由于水的存在,SO2、SO3气体溶于水,形成亚硫酸和硫酸,都可以直接对铁进行腐蚀发生反应:

H2S气体溶于水后形成氢硫酸会部分电离产生氢离子,而单质铁会置换氢离子生成氢气:

(2)煤气管道中存在电化学腐蚀

湿法除尘改为干法除尘后,煤气中存在的大量酸性物质,加强了酸化学腐蚀,从而使煤气中产生了大量的盐类物质(主要为氯化物、硫酸盐等)析出到冷凝水中。含盐量较高的水膜或者水溶液形成具有较强的电化学腐蚀能力的微电池,最终导致电化学腐蚀现象加重。根据电化学原理可知,溶液含盐量越高,电导率越高,腐蚀速度越快,其中当氯离子含量偏高时,腐蚀速度会更快。

煤气管道电化学腐蚀是由于管壁金属与其他杂质之间存在电位差,在有电解质溶液的情况下形成原电池而发生的金属腐蚀,煤气管道一般是由碳钢材料制成,其主要是由铁素体和渗碳体两种组织构成的机械混合物。管道与杂质均处于电解质溶液(冷凝水)中,由于管道本身是一种混合物存在着电化学的不均匀性,即在金属表面或内部的不同区域具有不同的电极电位,当杂质电极电位高于管壁金属的电极电位时就会发生腐蚀反应。其主要过程可简单表示为:

阳极反应:Fe→Fe2++2e;阴极反应:2H++2e→H2,O2+H2O+2e→2OH-,化学反应Fe+O2+H2O→Fe(OH)2因有少量的氧存在,Fe(OH)2会继续反应:4Fe(OH)2+O2+2H2O→4Fe(OH)3。由于氢氧化铁在水中的溶解性不如氢氧化亚铁,从而在管道上沉淀析出,开始时是非晶态,并在管壁表面形成多孔的结合较差的腐蚀产物。该腐蚀产物不仅未对管壁产生保护作用,反而能够传递铁离子和氧,使腐蚀继续蔓延,进一步加快了管壁的腐蚀速度[10]。

(3)煤气中氯离子等加速了煤气管道的腐蚀

湿法除尘改为干法除尘后,虽然净煤气中水分含量下降,TRT发电后煤气温度有所升高,水分减少而煤气温度又升高了,使得冷凝水的量有所降低,而冷凝水是煤气管道腐蚀的重要条件,理应使煤气管道腐蚀减轻。但是,改造后煤气管道腐蚀反而更加严重了,这是由于干法除尘不能滤掉煤气中的Cl离子,煤气中含有大量的HCl气体,一遇冷凝水变会产生高浓度的盐酸。煤气管道内表面本身会有一层氧化物薄膜,能起到一定的防腐作用。但当盐酸液与氧化膜接触时会在金属管壁发生(1)式的化学反应。该反应发生后破坏了原有的保护膜,而且产生了水,虽然高炉煤气本身带有的水分有所下降,但是因为大量Cl离子的存在,导致盐酸与Fe2O3反应生成了大量的水,从而加速了煤气管道的腐蚀,反而使管道腐蚀加重。化学反应式如下:

煤气管道中Cl离子主要来源有两个:①为了提高烧结矿的强度,给高炉内喷了大量的CaCl2[11]。②我国高炉所用的铁矿石主要来源于进口,而这些铁矿石在海运或在港口堆放期间,为了压尘需要喷洒大量的海水。海水含有大量的氯化钠,经过高炉冶炼后,最终会以氯离子的形式混人到高炉煤气中[12]。

(4)管内磨损与应力也是加快腐蚀速率的原因

湿法除尘改为干法除尘后,煤气管道的伸缩膨胀节和焊缝处相较于其他部位腐蚀更加严重,这是由于这两部位更易产生磨损和应力。高炉煤气中含有的杂质随煤气在管道内部流动时将会对管道内壁造成一定程度的磨损,破坏管道内壁原有的氧化物保护膜,从而加剧酸化学腐蚀的发生。管道在焊接和安装过程中产生的残余内应力,或者是管道在使用过程中所承受的各种应力,使金属晶格歪扭,导致管道应力部分的电极电位降低,使其变成腐蚀电池阳极,从而致使电化学腐蚀的现象愈加严重。

3 防腐措施

通过对腐蚀机理的分析,最根本的防腐措施就是尽可能的阻止酸性化学腐蚀、电化学腐蚀、磨损与应力腐蚀的发生。就目前钢铁企业基本都采用干法除尘系统而言,防止酸性化学腐蚀的发生是防治措施的重点。可采取以下措施:

(1)高炉原料控制。减少入炉原料的Cl、S含量,从源头上减少高炉煤气中的酸性成分,从而降低腐蚀现象的发生率。可采取的措施有:不用喷洒过海水的进口矿;合理控制CaCl2添加剂的喷洒量,或者改用喷洒无氯、低氯的其他添加剂;合理控制喷煤工艺中的S含量。

(2)煤气系统改进。增加喷碱设施对煤气进行处理,控制煤气冷凝水酸性腐蚀。如:在高炉煤气净化设备后加设煤气洗涤塔装置,对煤气用NaOH溶液喷淋予以洗涤,去除煤气中的氯、硫等酸性离子[13]。改进后的工艺过程如图3所示。

图3 改进后的干法除尘系统图

外加电源阴极保护装置[14],如图4所示,在煤气管道外部加装一个低压直流电源构成电解池,将煤气管道与外加直流电源的负极相连,持续外加很小的直流电,而另用石墨作为辅助阳极。虽然该装置是加在外部,但因为铁是导体从而管道内部的铁也一直处于得电子的状态,因此在发生电化学腐蚀时,作为阳极的石墨被腐蚀,而作为阴极的煤气管道却得到了保护。

图4 电源阴极保护装置3D模型图

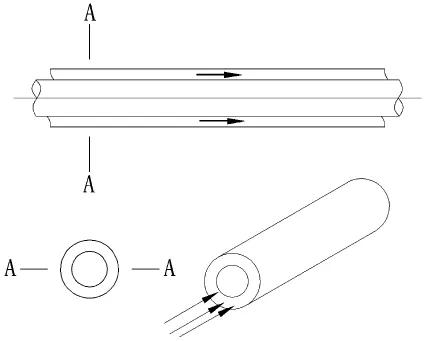

控温防腐。在TRT出口之后的低压煤气管道外加设套管,向套管内通入低压热流体(预热后的空气),通过热流体加热煤气,防止煤气温度低于露点温度,从而减少煤气管道中的冷凝水,以达到减轻管道腐蚀的目的。套管材质使用与高炉煤气管道材质一样的碳钢,外设保温层,采用岩棉制品进行保温。同时在运行过程中加强对煤气管道进行排水或保证连续排水[15],以减少煤气输送过程中杂质的沉积和水蒸汽的冷凝。模型如图5。

图5 高炉煤气管道控温防腐模型

(3)煤气管道涂敷防腐涂层。首先在煤气管道涂上一层非金属物质,如沥青、塑料、搪瓷等(防止电化学腐蚀),然后在该层上涂敷防酸腐蚀涂料,如VEGF材料(乙烯基树脂玻璃鳞片)、聚脲、环氧胶泥、环氧涂料等。

(4)优化管道系统设计及加强管道监测控制。选择合适的煤气流速、管道坡度防止磨损腐蚀;对焊接或加工后的管道进行热处理防止应力腐蚀;加强对煤气管道壁厚的监测,针对因煤气腐蚀而可能出现管道泄漏的地方,应尽早发现,及时处理;一旦出现泄漏,应立刻采取带压堵漏的方法进行补救。

4 结论

通过对钢铁企业高炉煤气输送管道腐蚀原因分析,可以得到以下结论:

(1)高炉煤气采用干法除尘系统较湿法除尘系统对煤气输送管道系统的腐蚀要严重。

(2)煤气管道腐蚀的主要诱因是煤气中含有大量的酸性气体、Cl离子,其存在加重了酸化学腐蚀;酸化学腐蚀的产物就是大量的盐类物质,其存在加重了电化学腐蚀;盐酸和管道表面的氧化物薄膜反应产生水,其存在加重了各类腐蚀。

(3)通过系统改进,如在高炉煤气净化设备后采用煤气洗净塔;在煤气管道外部加装电源阴极保护装置;在煤气管道外部加设控温套管;结合采用防腐涂层可有效减少腐蚀,提高管道系统寿命。