古贤水利枢纽砂石料加工系统工艺设计

2018-08-20李国保

李国保,王 伟,籍 翔

(黄河勘测规划设计有限公司,河南郑州 450003)

1 工程概况

古贤水利枢纽位于陕西、山西两省交界的黄河干流上,可研阶段推荐的碾压混凝土重力坝方案最大坝高215 m,坝顶长度990 m,总库容128.9亿m3,电站装机210万kW,混凝土总量1 883.22万m3,其中碾压混凝土1 480.87万m3,常态混凝土402.35万m3,选择西口料场为该工程的人工骨料场。

2 系统任务和规模

2.1 系统任务

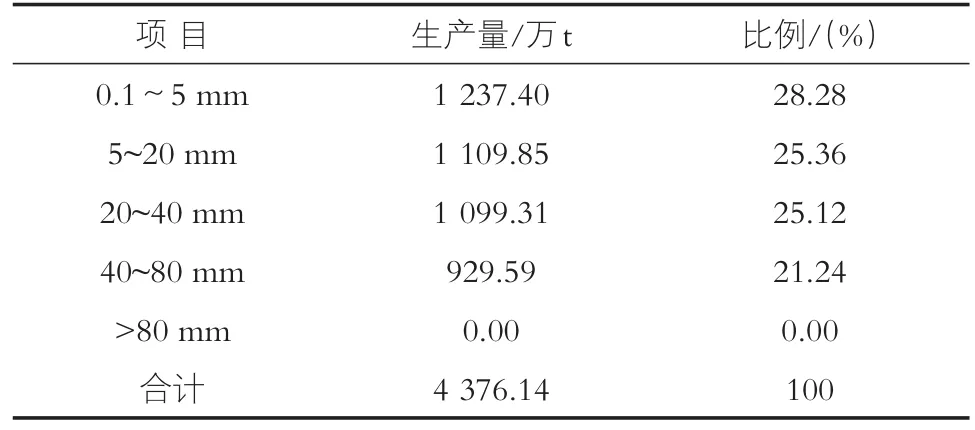

古贤水利枢纽工程混凝土总量达1 883.22万m3,其中主体工程混凝土总量1 819.19万m3,临时工程混凝土总量64.03万m3。混凝土标号有C15、C20、C25、C30、C35、C45及C50,混凝土级配有一、二、三级配,其中一级配19.70万m3,二级配544.32万m3,三级配1 319.11万m3。该工程在综合考虑骨料加工、储存、运输及施工过程中的损失后,需砂石料加工系统生产成品骨料数量为4 376.14万t,其中粗骨料3 138.74万t,细骨料1 237.40万t,毛料处理量约5 176.64万t。计算各粒径成品骨料需求量见表1。

2.2 系统规模

通过全面分析施工条件并对比国内外已建工程的施工强度,古贤水利枢纽工程安排混凝土最高月浇筑强度为57.81万m3,发生在施工期第六年9至11月份,高峰施工时段(混凝土浇筑强度达到最高月浇筑强度80%以上时段)持续12个月,从第6年3月份持续到第7年2月份,平均混凝土浇筑强度为53.37万m3/月。砂石料加工系统按两班制生产,系统生产能力满足混凝土高峰时段月平均浇筑强度53.37万m3/月进行计算,同时按照三班制生产模式下,满足最高月混凝土浇筑强度57.81万m3/月进行校核,计算系统设计生产能力应达到为3 900 t/h,处理能力为4 600 t/h。

表1 各粒径成品骨料需求量表

3 骨料运输方案探讨

古贤工程料场区与坝址区直线距离达62 km,中间通过长距离皮带机系统连接,混凝土骨料运输时,皮带机系统可运送成品料至坝址区,也可运输半成品料至坝址区,不同的运输方案影响着砂石料加工系统工艺设计、厂址布置和水源选择等,两种运输方案对比如下:

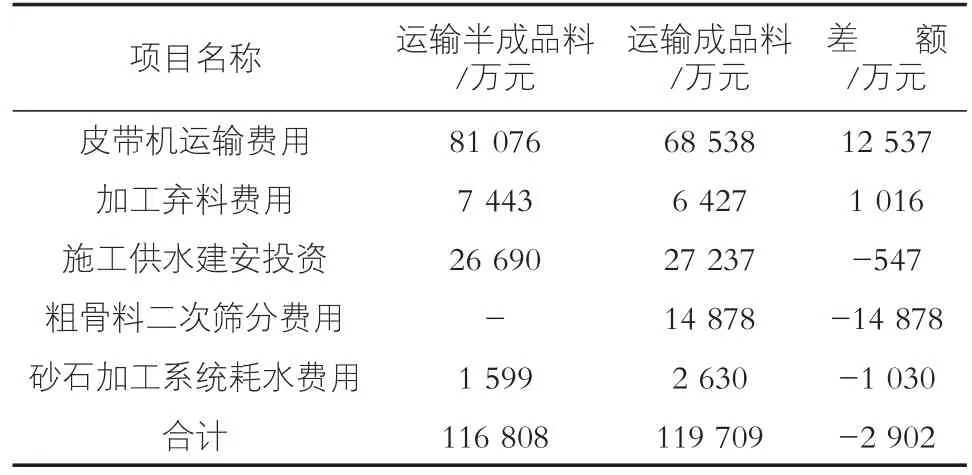

1)运输成品料时,长距离皮带机系统的运输总量为4 376.14万t,考虑运输、加工损耗,运输半成品料时的运输总量为5 176.64万t,皮带机系统的运输单价为0.252元/(t·km),故运输成品料比运输半成品料总价少12 537万元。

2)运输成品料时,砂石加工系统主要车间布置在料场区,系统用水需在黄河禹门口建泵站提水,并通过18 km长的输水线路输水至加工系统,运输半成品时,砂石料加工系统的粗碎车间布置在料场区,中细碎、制砂、洗砂及冲洗车间均布置在坝址区,系统主要用水从料场区转移到坝址区,坝址区加工系统用水可结合枢纽工程用水一并解决,料场区用水通过在皮带机隧洞底部埋设直径约0.3 m的供水管道反向供水解决。经计算运输成品料比运输半成品料时的供水建安投资多547万元。

3)运输成品料时,骨料在运输途中经多次跌落碰撞,会产生逊径料,需增加筛分工序来调整级配,费用约14 878万元,运输半成品料时不存在这一问题。

4)运输半成品料时的加工弃料运距为8.0 km,运输成品料时的加工弃料运距为6.0 km,两种方案的弃料运费差额为1 016万元。

5)运输半成品料时,整个砂石料加工系统运行水费为1 599万元,运输成品料时整个加工系统的运行水费为2 630万元,两种方案运行期水费差额为1 030万元。混凝土骨料成品及半成品运输方案投资计算对比见表2。

表2 混凝土成品及半成品骨料运输方案投资对比表

根据计算,长距离皮带机系统运输半成品料比运输成品料节约投资2 902万元,且运输成品料时施工供水投资尚未计入征地、移民、水保、环保费用,另外料场区地形陡峻,施工场地条件不如坝址区河滩地,因此推荐皮带机系统运输半成品料至坝址区。该方案将粗碎车间和半成品料堆布置在料场西北侧约1.5 km的山坡地上,将中、细碎车间、冲洗车间、成品料堆等布置在坝址区河滩地。

4 重要计算参数选取

根据砂石料加工系统设计、施工经验,总结主要计算参数如下:

1)耗水指标。砂石料加工系统采用湿法生产工艺时,粗骨料的耗水指标约1.6 t/m3,细骨料的耗水指标约3.0 t/m3,采用半干法生产工艺时,耗水指标可减少50%以上。

2)废水利用率。目前砂石料加工系统可做到废水零排放,但成本较高,而较为经济的的废水处理工艺也可达到70%的废水利用率。

3)成品获得率。毛料的成品获得率与岩性、加工工艺、设备选型、粗细骨料比例等因素有关,灰岩适宜用来加工混凝土骨料,成品综合获得率约0.80~0.88。

4)设备效率。粗碎设备的负荷系数一般为0.65~0.75,三班制生产时取低值,但在粗碎车间之前设置毛料堆时,可取高于0.75的系数,中细碎设备的负荷系数可取0.75~0.85。

5)砂石料储存量。整个工程的砂石料储存量,包括砂石料加工系统及混凝土拌和系统内的骨料总储量,可取高峰时段砂石需求量的50%~80%。

6)堆高。根据场地条件,半成品骨料堆高可取20 m左右,成品料的堆高不宜超过15 m。

5 系统工艺设计

综合考虑母岩岩性、水源状况、环保要求等,砂石料加工系统采用半干法工艺进行生产,系统由受料仓、粗碎车间、料场区半成品料堆、坝址区半成品料堆、一次筛分车间、中碎料堆、中碎车间、二次筛分车间、细碎料堆、细碎和制砂车间、洗砂车间、冲洗车间、选粉车间、成品料堆场以及水电供应设施等组成。

毛料经自卸汽车运至系统受料仓,处理能力为4 600 t/h,料仓底部配置15台ZSW500×130型的振动给料机,经其给料并由胶带机运至粗碎车间。粗碎车间布置5台PX1200/150型旋回破碎机,排料口开度设置为150 mm,粗碎产品经胶带机运输至料场半成品料堆,料堆设计储量10.0万m3,可满足混凝土高峰时段浇筑3 d的骨料需要量。在料堆下设置9台GZD160×600型振动给料机,由其给料并经胶带机运输,转长距离皮带机系统运至坝址区半成品料堆。

坝址区半成品料堆设计储量17.6万m3,可满足高峰时段混凝土浇筑5 d骨料需要量,料堆底部设置21台型号为GZD140×500振动给料机,由其给料并经胶带机运输至一次筛分车间。一次筛分车间设计处理能力为7 350 t/h,车间内设置7台2YAH2460型圆振动筛,单台处理能力为400~1 700 t/h,设计两层筛网,孔径分别为80 mm和40 mm,粒径大于80 mm的骨料经筛分后通过胶带机运至中碎料堆,料堆下设置14台GZD140×500型振动给料机,由其给料并经胶带机输送至中碎车间破碎。中碎车间设计处理能力2 700 t/h,设置7台PYY-3000/310型圆锥破碎机,排料口开度为20 mm,与一次筛分车间组成闭路循环生产。粒径40~80 mm的骨料经筛分后部分进入冲洗车间1中清洗,生产能力为830 t/h,剩余骨料由胶带机输送进入中碎料堆,并经胶带机输送至中碎车间破碎,粒径小于40 mm的骨料经胶带机运输至细碎料堆堆存。

细碎料堆设计储料量9.7万m3,在料堆底部配置15台GZD140×500型振动给料机,由其给料并由胶带机运输进入二次筛分车间。二次筛分车间设计处理能力为4 500 t/h,配置5台3YAH2448型圆振动筛,共三层筛网,孔径分别为20 mm、5 mm和3 mm。粒径20~40 mm的骨料筛分后部分进入冲洗车间2中冲洗,生产能力为980 t/h,冲洗后经胶带机运输进入成品料堆堆存,其余部分经胶带机输送至细碎车间。细碎车间内布置5台PL-1200立式冲击破进行细碎制砂,处理能力755 t/h,破碎后的骨料经胶带机运输返回二次筛分车间再次筛分,细碎车间与二次筛分车间组成闭路循环生产。粒径5~20 mm的骨料经筛分后一部分进入冲洗车间3中冲洗,生产能力990 t/h,冲洗后骨料经胶带机输送至成品料堆堆存,剩余5~20 mm粒径骨料经胶带机运输进入超细碎料堆堆存;粒径3~5 mm骨料经筛分后由胶带机运输至超细碎料堆堆存。粒径小于3 mm的中细砂经筛分后由胶带机输送进入选粉车间,选粉车间内布置5台JN-SF-1250型砂石专用选粉机,单台处理能力约150 t/h,砂料经脱粉后进入成品砂堆。

超细碎料堆设计储料量3.0万m3,料堆底部配置10台GZD80×250型振动给料机,经其给料并由胶带机运至制砂车间。制砂车间内布置5台ϕ 2700/3600型棒磨机,单台处理能力121.5 t/h,制砂采用三班制生产模式以保证产品级配的稳定,棒磨机生产的砂由胶带机运输进入洗砂车间,车间内布置5台2FG-15高堰式螺旋分级机和5台ZKR1230直线脱水筛,砂料分级脱水后经皮带机运至成品料堆堆存。

6 结语

砂石料加工系统的工艺设计直接决定着混凝土骨料的质量和单价,是大中型水利水电工程施工组织设计的核心问题之一,总结古贤水利枢纽工程砂石料设计经验如下:

1)大中型砂石料加工系统生产工艺应根据岩性、水源条件、气候、环保等要求确定,宜采用半干法生产工艺,对于碾压混凝土坝不应采用湿法生产工艺。

2)对于碾压混凝土坝,应充分利用制砂环节产生的石粉,在加工系统中配置砂石选粉机是一种经济合理的工艺措施。

3)骨料在长距离皮带机运输过程中,由于碰撞、跌落容易产生逊径料和表面裹粉现象,在进入混凝土拌和系统前,应采取筛分冲洗措施来调整粒径和清除裹粉。

4)碾压混凝土由于拌制时间短,用水量小,包裹在粗骨料表面的石粉会影响其抗压、劈拉、轴拉强度,如粗骨料表面裹粉不可避免,则应通过配合比实验提高碾压混凝土的强度储备,以克服裹粉带来的强度降低。

5)砂石料加工系统的生产能力,应在两班制生产模式下满足混凝土高峰时段骨料需求,同时按照三班制生产模式下满足最高月混凝土骨料用量进行校核。如混凝土高峰时段超过3个月,生产能力尚应乘以1.1~1.3的不均匀系数。