GW130/2500型140米高塔架制造工艺研究及控制措施

2018-08-20马海德李俊宏赵立刚

文 | 马海德,李俊宏,赵立刚

“十三五”期间,我国风电开发重心已从“三北”地区向中东部和南方低风速地区转移,风力发电也从集中式向分散式演进,由金风科技研发的适合超低风速和复杂地形条件下运行的GW130/2500机型140米高塔架在此背景下应运而生。该机型是目前国内领先的风轮直径为130米的2.5兆瓦最高塔架,其通过采用更大长度的叶片,捕获更多风能资源,使超低风速且复杂地形条件下发电量显著提升,具有更强的发电性能、适应性和经济性。其塔筒设计段数多、钢板厚度厚、高度高,要求必须具备良好的安全性能和优质的产品质量,因此制造难度较大。本文通过对140米高塔架制造过程中下料尺寸控制、削薄板切割尺寸精度控制、整段筒体两端面平行度及同轴度控制、法兰焊合平面度及内倾度控制、几何尺寸控制等工艺难点进行研究,制作专业的工艺装备,制定具体的控制措施,经制造现场实际验证及吊装现场顺利安装证明,有效提高了塔架制造质量。

表1 140米2.5MW塔架基本数据表

表2 塔架连接法兰明细表

塔架概述

一、项目概述

试验机组塔架项目地点位于新疆达坂城,本次共安装1台,采用的是2.5MW风力发电机组,该机组采用的是金风科技140米轮毂高度柔性塔架。

二、塔架基本参数

140米轮毂高度塔架采用锥形钢圆筒结构形式,分7段组成。塔架底部法兰为锻造T型法兰,塔架段与段之间及塔架与机舱的连接采用高强度螺栓连接。塔架的底部配有一扇门,能使外部空气进入塔架内,同时具有防沙、防雨、防蚊虫、防盗的功能。塔架内部设置多个平台,并设计有内部爬梯和升降机,各平台都有照明装置和应急照明装置。塔架基本数据如表1、表2所示。

塔架制造工艺流程简介

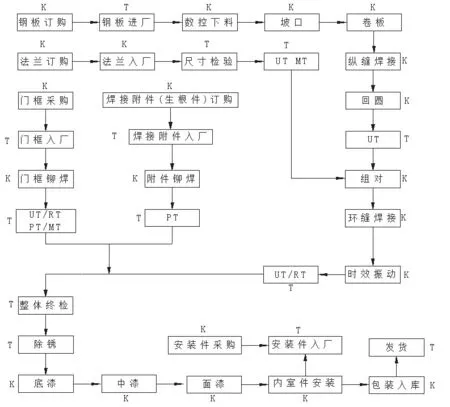

风电塔架制造通用工艺流程,如图1所示。

140米高塔架制造难点分析及控制措施

140米柔性塔架是金风科技专门为超低风速和复杂地形条件下设计的一款塔架产品,其优势在于轮毂高度达到140米以上,具有轮毂高度高、塔架频率低、阻尼小,其设计采用先进的控制算法使得140米柔性塔架相对同等高度刚性塔架重量减轻31.84%,成本节约近40%,标态下发电量提升12.3%。因其高度高,段数多,底部塔筒钢板较厚,因而制造难度很大,主要工艺难点及控制措施如下。

一、塔筒整体高度控制

(一)制造难点

塔架在焊接过程中会产生焊接收缩,钢板厚度越大,热输入越大,收缩量将越大,焊接收缩量累计会导致筒体焊后整体高度减小,影响塔架轮毂高度,因此需严格控制收缩变形。

(二)原因分析

按照《金风MW级塔架技术条件》要求,塔段高度允许偏差为±10mm、塔架总高允许偏差±50mm。塔筒筒节间环缝的焊接在内侧按照钢板厚度的不同,需要进行3~5层的多层焊接,外侧用碳弧气刨进行清根后进行焊接,焊接次数多,焊接电流大,焊接温度高,钢板在焊缝及热影响区域的温度较高,在焊接完成后钢板会产生冷却收缩,钢板越厚热输入越大,产生的冷却收缩越大,塔架总共有58道环缝,收缩量累计使塔架总高减小约80~100mm,偏差值超出技术规范要求。

(三)控制措施

为有效补偿焊接收缩量,一方面,对每一筒节下料编程(定料时予以考虑),单节筒节高度方向根据不同板厚留0.8~1.3mm的焊接收缩余量,具体见表3所示;另一方面,在焊接过程中严格控制焊接参数和焊接顺序,减小收缩量。

二、削薄板切割尺寸精度控制

(一)制造难点

28mm厚钢板在坡口削薄加工处理后,削薄一侧长度方向尺寸偏小8~10mm,造成两筒节对接错边量超差。

图1 风电塔架制造工艺流程简图

表3 筒节高度焊接收缩量

(二)原因分析

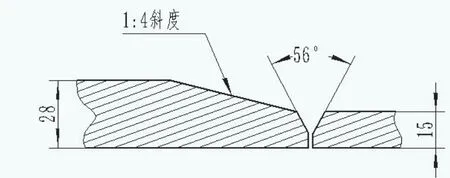

按照《金风MW级塔架技术条件》要求,所有筒体上钢板厚度差≥4mm的不同壁厚钢板对接时,应以不大于1:4的锥度平滑过渡(即将较厚板削薄)。140米塔架第7段塔筒筒节布置如图2所示。

其中T7-8与T7-9板厚分别为15mm和28mm,两钢板对接时采用的坡口形式如图3所示。

在塔架制作过程中一般采用火焰切割的方法加工对接坡口,切割时由于切割面及切割面附近区域温度高达3000多度,受加热区域的材料迅速膨胀,但因周围温度较低,此时受加热区域受压缩应力,随着加热温度的提高,压缩应力不断增大,当超过材料的屈服极限便产生了塑性变形,当停止切割时金属冷却收缩,结果加热区金属纤维比原先短。这样就使得较厚板在削薄一侧长度尺寸缩短,造成两筒节对接时错边量严重超差。

(三)控制措施

为有效解决此问题,在下料编程时,给T7-9下口直径增加补偿量,即将下口直径增大2.8mm。经过生产实际验证,该方法有效可行。

三、整段筒体(多段筒节)两端面平行度及同轴度超差控制

(一)制造难点

140米塔架底部塔筒钢板厚度较厚,按照焊接工艺要求,焊接坡口为X型坡口,在组对时用CO2气体保护在外侧进行打底定位焊接,产生焊接收缩,两筒节的组对间隙在焊接位置的180°角度组对间隙会变大,在组对焊接完成1/4的周长以后,组对间隙调整难度较大,组对间隙过大及间隙不均匀,就会造成整段塔筒平行度和同轴度的超差。

(二)原因分析

按照《金风MW级塔架技术条件》要求,整段筒体两端面平行度和同轴度测量如图4所示,测量A1A2、B1B2、C1C2、D1D2所有数据差值≤3mm,A1C2、B1D2、C1A2、D1B2所有数据差值≤3mm,组对间隙的均匀与否是保证整段筒体两端面平行度、同轴度的关键,而塔架第一、二段塔筒钢板厚度为47~34mm,需要开X型焊接坡口,在外侧组对定位焊接时如果将筒节自由放置在组对滚轮架上,会产生焊接收缩,焊接位置外部受力,筒节的组对间隙就会发生变化,控制起来困难,间隙超标后进行调整需要将定位焊点全部磨开,工作量很大。

图2 第七段塔筒筒节布置图

图3 钢板对接坡口形式

图4 整段筒体两端面平行度、同轴度测量示意图

图5 组对间隙调整拉紧装置示意图

(三)控制措施

制作专用法兰孔挂钩固定销和筒节挂钩,分别固定在法兰和筒节上,用环链手拉葫芦进行拉紧(见图5),在焊接位置的90°和180°分别固定一组拉紧装置,在焊接过程中对组对间隙随时进行调整,保证组对间隙均匀,经过生产实际检验,该措施能够有效控制组对间隙,保证筒体两端面的平行度和同轴度。

四、法兰焊合平面度、内倾度超差

(一)制造难点

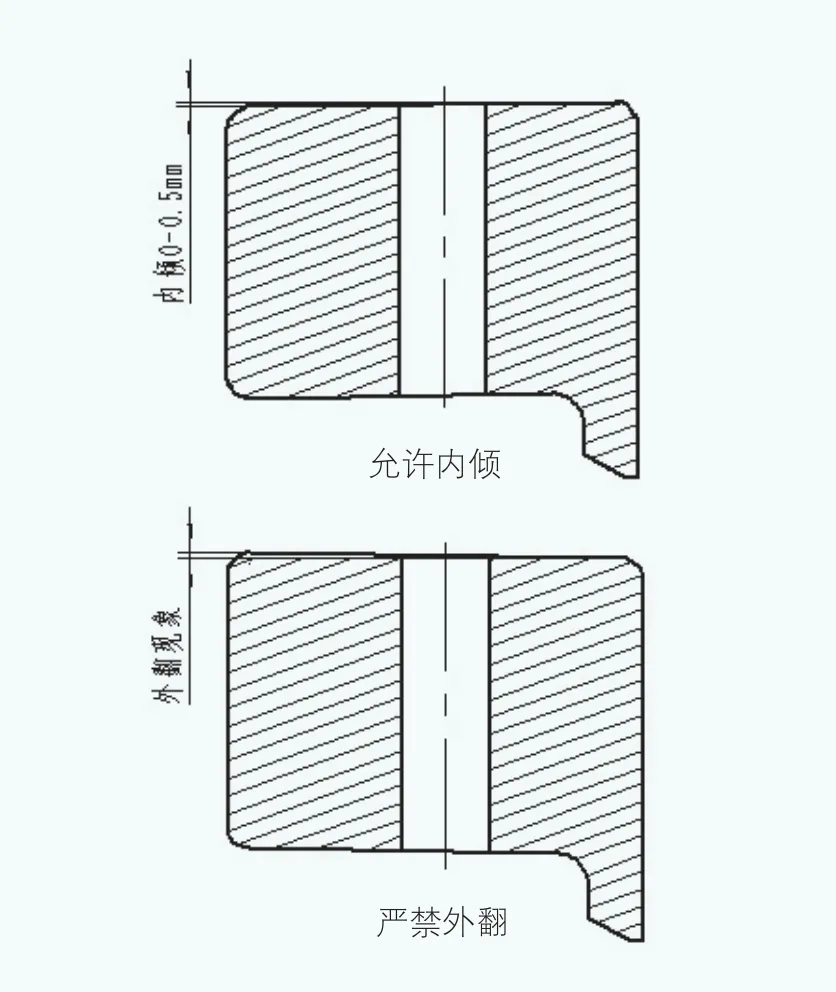

风力发电塔架制造过程中,由于法兰与筒体组对时,间隙过大或者法兰放置不平,在焊接过程中法兰面极易出现“波浪变形”,连接法兰与筒体组焊时,连接法兰面易产生外翻的“角变形”,两者都会造成法兰面焊接后平面度、内倾度、椭圆度超标。

(二)原因分析

按常规的焊接工艺顺序是先焊接完内侧,然后在外面清根,再焊接外侧。焊接过程中焊缝和焊缝附近的法兰脖颈处温度很高,受热迅速膨胀。当焊缝温度逐渐冷却时,连接法兰因厚度较厚,刚度较大,与焊缝冷却速度不一致,法兰热影响区温度冷却缓慢,导致焊缝区域在冷却时产生的收缩应力无法抵消;法兰因热影响区受热而产生膨胀应力,从而使远离焊缝区的法兰面内侧形成外翻。

(三)控制措施

由于连接法兰面要求“内倾外平”,安装时能给予所连接的高强度螺栓相应的预紧力,因此法兰不允许出现外翻,如图6所示。

由于焊缝坡口为内侧坡口,要解决法兰外翻,必须严格按照焊接工艺分层交替施焊的方法,并且焊接时要求次道焊缝最好一次完成,中间不需间断,保持受热均匀,顶法兰焊接顺序如图7所示,焊接参数如表4。

五、数据检验结果分析

运用上述工艺制造的新疆达坂城140米高塔架,塔段平行度、同轴度检验数据见表5,平行度A1A2、B1B2、C1C2、D1D2的相对差值最大值为2mm,同轴度A1C2、B1D2、C1A2、D1B2的相对差值最大值为2mm,技术规范要求≤3mm;焊后法兰平面度、内倾度检验数据见表6,均在技术规范要求范围内;塔架高度检验数据见表7,塔段高度最大偏差为-3mm、塔架总高度偏差为-10mm,高度值控制很精确。通过以上数据分析,全部符合金风《Q/QW 202002-2017风力发电机组塔架技术条件 》要求,塔架在吊装现场安装非常顺利。

图6 法兰焊接后出现的情况

图7 顶法兰与筒体焊接顺序示意图

表4 顶法兰与筒体焊接参数表

表5 140米高塔架塔段平行度、同轴度检验表

表6 140米高塔架焊后法兰平面度、内倾度检验表

表7 140米高塔架高度检验表

图8 塔段平行度、同轴度检验图

图9 塔架焊后法兰平面度、内倾度检验图

图10 塔架现场吊装图

结论

本文在传统工艺的基础上,制定了下料尺寸补偿量、设计制作了组对间隙调整拉紧装置、调整了法兰环缝焊接次序,经实践证明,很好地控制风力发电塔架制造过程中的组对间隙、法兰面平面度、内倾度及整段筒体两端面的平行度、同轴度、塔架高度。本文制定的工艺措施简单有效,制作的工装切实可行,有效地控制了塔架制造质量,值得在其他风力发电塔架项目中推广应用。

摄影:王迎春