涡激振动对风电机组塔筒的影响

2018-08-20雷斌李毅鹏

文 | 雷斌,李毅鹏

一定条件下,风绕过圆形截面的塔筒,形成漩涡,漩涡脱落激起塔筒垂直于来风方向上的振动,称为涡激振动。当漩涡脱落频率与塔筒固有频率重合时,塔筒发生共振。该振动幅度大,会给结构造成较大的疲劳损伤。在风电机组设计标准《IEC61400-1 Wind Turbine Design Requirement》中提到,“对于未安装机舱的塔筒,应该采取必要措施以防止涡激振动”;德国GL认证规范《Guideline for the Certif i cation of Wind Turbine》中也提到了如何确定涡激振动给塔筒造成的影响。所以研究涡激振动对风电机组塔筒的影响,既是塔筒安全的需要,也是满足认证要求的需要。本项目从涡激振动机理入手,结合风电机组设计标准、结构设计标准关于涡激振动的章节等,应用Miner疲劳损伤累积法则,给出了考察涡激振动对风电机组塔筒影响的流程,编制了计算涡激振动下风电机组塔筒疲劳损伤的表格,并将其应用在TZ-5000塔筒算例上。

塔筒涡激振动机理

雷诺数Re用来表征流体所受惯性力与粘性力的比值。圆柱体绕流问题中,圆柱体后的脱涡和尾流情况与雷诺数相关。按照雷诺数范围,国内外试验研究将流动大致分为3个区域:当300< Re <3×105时,称为亚临界区,此时漩涡按一定的频率脱落;当3×105< Re <3.5×106时,称为过渡区,漩涡的发放无明显的主频率;当Re>3.5×106时,称为超临界区,漩涡的脱落又出现了明显的周期性。雷诺数由式(1)得出:

式中V是流体的速度,D为圆柱的直径,μ为流体的粘滞系数。

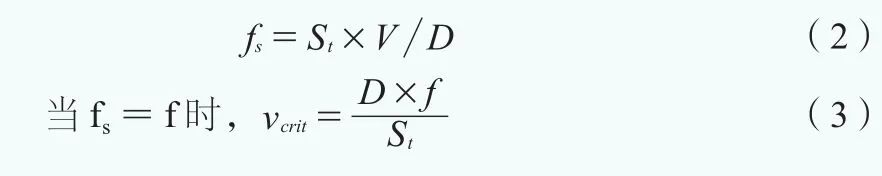

漩涡每脱落一次,其周围的压力分布便相应地变化一次,于是圆柱体便承受着交变力。漩涡脱落的频率fs由式(2)给出。若圆柱体在流体中的自振频率f与fs吻合,圆柱体就会发生非常剧烈的共振现象。所以圆柱体发生涡激共振的条件是风速等于临界风速。

式中V是流体的速度,D为圆柱的直径,St为无量纲系数,即斯特鲁哈数。St与Re有关,在亚临界状态下约为0.2,过临界状态下约为0.3。vcrit为涡激振动发生的临界风速。

涡激振动影响的计算流程

一、计算流程

本文比对了DIN4133标准,对其参数的意义和选取进行了分析,并研究了该结构设计标准中风速的定义与风电机组设计标准中风速定义的异同。在此基础上,提出了考察涡激振动对塔筒影响的流程,其流程图如图1所示。

图1 涡激振动下疲劳损伤校核流程

首先,从涡激振动的运动微分方程入手,其解析解是位移随时间t变化的函数,即式(4)中的X,而将位移微分可以得到速度,即该式中的˙,再微分可以得到加速度,即该式中的¨:

式中,Ms是塔筒质量矩阵;CS为塔筒阻尼矩阵;KS为塔筒刚度矩阵;F(X)为塔筒所受外力矩阵。

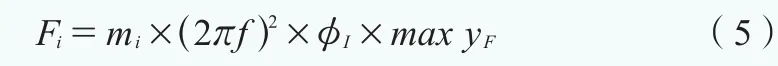

其次,利用动静法即达朗贝尔原理,质量与加速度幅值的乘积为系统的惯性力。结构设计标准中要求:计算涡激振动的影响就是计算惯性力的影响,并直接给出了惯性力的表达式:

式中,Fi是作用在i段塔筒上的与风向垂直的惯性力的幅值;mi是i段的振动质量;f是塔筒的自然频率;ϕI是i段中点处的相对振动路径幅值(振动模态);max yF是塔筒最大的振动幅值。

然后,计算系统惯性力作用下各焊缝位置处叠加而成的弯矩,继而求出各关键点处的应力σ:

式中,Mi是第i段塔筒以上部分所有惯性力的合成弯矩;hi为第i段塔筒高度;Wi为第i段塔筒截面惯性矩。

风电机组设计时,假设风速呈威布尔分布,则得出塔筒在相应工况下的应力循环次数:

式中,f是塔筒的自然频率;vcrit是临界风速;T是以年为单位的设计寿命;ε是涡激振动的带宽系数,可设为0.3;v0是风速参考值。

风电机组等级依照IEC61400-1确定,如表1所示。其中vref指的是轮毂高度处50年一遇的10分钟平均风速,vave取vref的1/5。DIN4133标准中考察的是漩涡脱落发生处即5/6塔筒高度处50年一遇的10分钟平均风速vm,v0取vm的1/5。根据风沿高程变化的模型[式 9]可以建立vm与vref的联系。算例中风电机组等级为Ⅲ级,轮毂高度zhub取88m,则v0取为7m/s。

式中,z为5/6塔筒高度,zhub为轮毂中心高度。

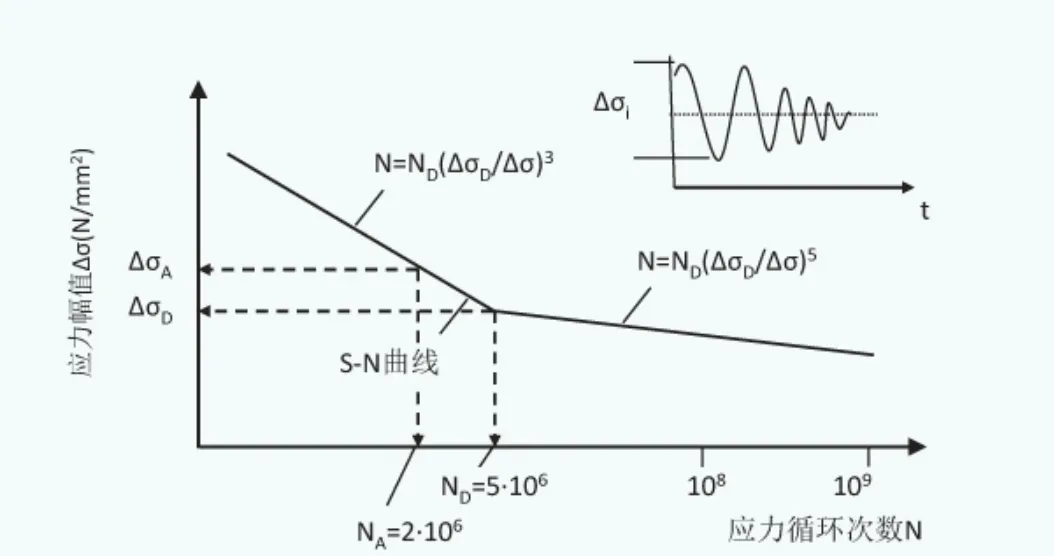

焊缝处材料在振动下,受-σ到σ的交变载荷。故其应力幅值∆σ为2σ。正应力状态下,焊缝材料的S-N曲线如图2所示。焊缝的疲劳等级(DC)是指循环次数为2×106时对应的许用应力幅值,即图中的∆σA。结合塔筒焊缝工艺,取DC为71。根据焊缝材料的S-N曲线,可推导得S-N曲线拐点对应的应力幅值∆σD为:

已知应力幅值∆σ,则许用次数为:

最后,Miner疲劳损伤累积法则认为每次应力循环都对构件造成一定量的损伤,且损伤可以线性叠加,于是得出塔筒由于涡激振动而造成的疲劳损伤为下式:

二、最大振动幅值的确定

临界风速下塔筒最大的振动幅值max yF可由以下方程计算得来:

式中,d为涡激发生处(高耸结构5/6高度处)的圆柱体的外径;KW是工作长度系数;K是振型参数,对于固定截面的悬臂梁系统为0.13;clat为空气动力学激振力参数;S是Strouhal数;Sc是Scruton数(质量阻尼参数),由式(14)得出:

图2 塔筒焊缝处的S-N曲线

表1 IEC6400-1规定的风电机组等级

式中,ρ是大气密度;δ是阻尼对数衰减率,对于塔筒取0.015;M是每单位长度的缩减质量,由式(15)得出:

式中,mi是i段的振动质量;ϕi是i段中部的相对振动路径幅值(振动模态);∆hi是指i段的长度。

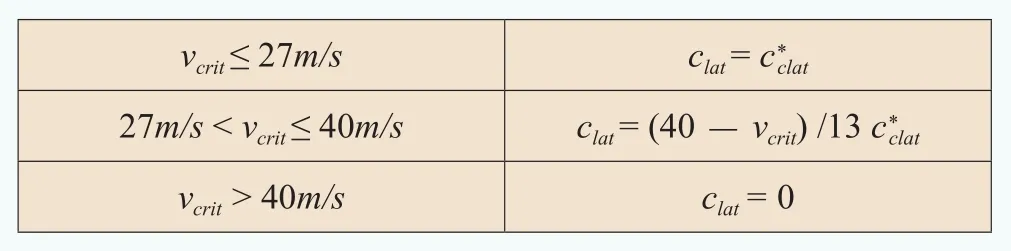

对于圆柱体绕流问题,圆柱体后的脱涡和尾流情况与雷诺数相关。空气动力引起的激振力系数基本值clat*可由式(16)得出。根据实际塔筒安装位置,参考与标准类似风区,空气动力引起的激振力系数clat与clat*关系可由表2得出。

工作长度系数KW考虑了沿塔筒轴线方向上的工作长度Li,对于只需考虑一阶模态的塔筒,工作长度系数可以通过以下方程近似得出:

工作长度L1与对应的直径d的比值为6。

某5MW风电机组塔筒算例

将上述的涡激振动分析方法应用在太原重工TZ-5000风力发电机组上,给出了不同安装状态下的安全风速,并分析涡激振动对该塔筒的影响。根据GL规范,对于不包含机舱的安装状态,疲劳损伤的考察时间为7天;对于包含机舱的停机和维护工况,考察时间为一年。为制造及吊运方便,该塔筒一般分为四段吊装,各段之间采用法兰螺栓连接;塔筒吊装完成后,吊装机舱及风轮。

一、风电机组固有频率计算

计算涡激振动疲劳损伤时需要首先计算结构的固有频率和振型。本文用ANSYS软件来实现。选用不同单元计算时,结果有时会有较大差异,故有必要对单元的选取进行分析。计算中选取两种单元(beam单元、shell单元)进行比较。为提高效率,编制了APDL。模型中塔筒底部全约束,即假设地基刚度无限大。机舱及叶轮用mass21单元模拟,并用无质量的beam单元与塔筒顶部连接。ANSYS建模所用的其他参数如表3所示。

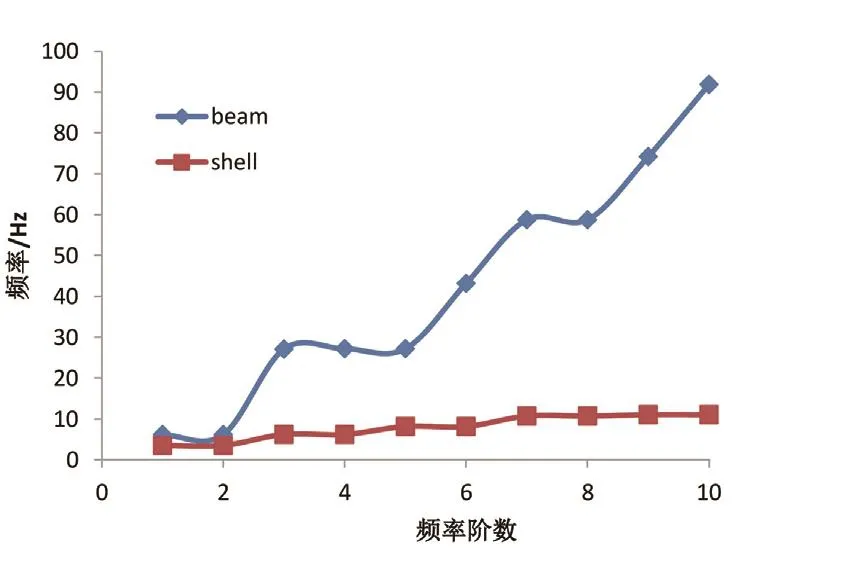

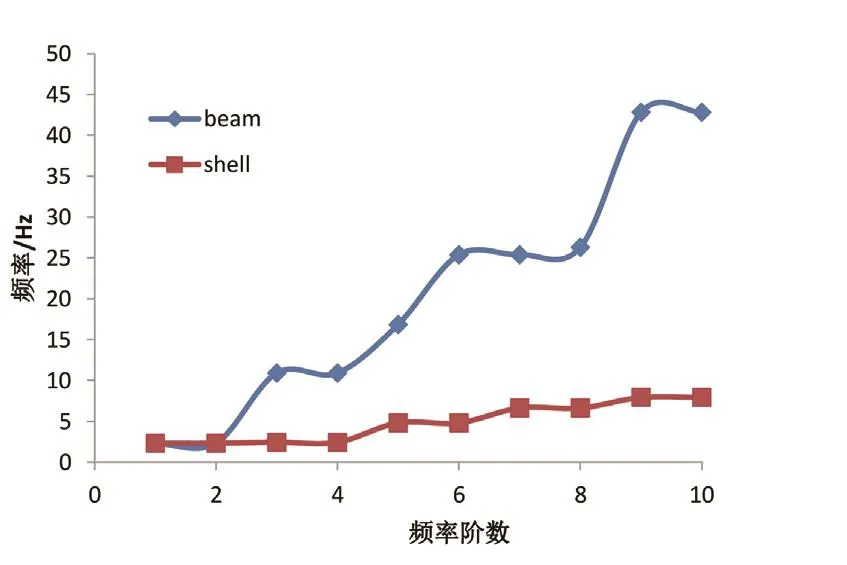

安装状态1-5下结构前10阶固有频率值的变化曲线如图4-图8。由于采用shell单元所建立的模型自由度数大于beam单元,所以同种安装状态下,shell单元计算得到的同阶固有频率小于beam单元。

图3 风电机组的5种安装状态

表2 空气激振力系数clat

表3 ANSYS建模所用的几何量

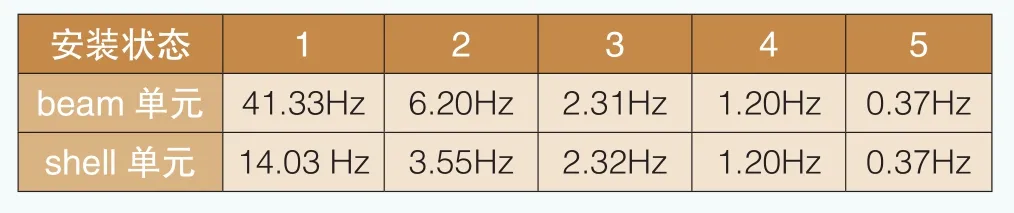

采用两种单元计算得出的不同安装状态下结构的基频如表4所示。注意到安装状态1、2下,计算结果相差较大;而在安装状态3、4、5下,采用两种单元计算得到的结构基频吻合。分析认为在安装状态1、2下,结构长细比很小,截面效应明显,而beam单元无法反映出此截面效应,故而漏掉了某些固有频率。所以对于长细比较小的结构,计算基频时宜采用shell单元;而对于长细比大的结构,采用两种单元的计算结果差异不大。ANSYS计算得到的塔筒振型如图9所示。

图4 安装状态1下固有频率

图5 安装状态2下固有频率

图6 安装状态3下固有频率

图7 安装状态4下固有频率

图8 安装状态5下固有频率

表4 不同安装状态下结构的基频

表5 安装状态1、2、3下的临界风速及激振力系数

二、塔筒焊缝疲劳损伤计算

图9 不同安装状态的一阶振型对比

图10 安装状态4、5下的塔筒沿高度方向的疲劳损伤对比

表6 涡激振动计算参数

计算得出安装状态1、2、3下的临界风速很大,如表5所示,则其空气激振力系数为0,故无需对安装状态1、2、3进行涡激振动疲劳强度校核。下文仅给出了安装状态4、5下的涡激振动疲劳强度校核。

安装状态4、5下,计算得到的涡激振动相关参数见表6。由此可见,处于安装状态4下的塔筒,涡激振动的临界风速为21.09m/s,应当避免在该风速下进行塔筒吊装,且应避免塔筒长期处于安装状态4下。处于安装状态5下的塔筒,涡激振动的临界风速为6.47m/s。

图10给出了塔筒在安装状态4和5下对应工况的疲劳损伤对比。由图可看出,疲劳损伤沿塔筒高度方向先增后减,塔筒空置时最大疲劳损伤值为1.82E-2;安装状态5下,塔筒最大疲劳损伤为1.33E-2;两种状态下疲劳损伤值均小于1.0,满足疲劳强度设计要求。

结论

本文研究了涡激振动对风电机组塔筒的影响,并以TZ-5000风电机组塔筒为算例,进行了涡激振动疲劳损伤校核,研究过程中所得结论如下:

(1)本项目给出的考察涡激振动对风电机组塔筒影响的流程,以及编制的涡激振动下风电机组塔筒疲劳损伤的计算表格,可以应用在工程实例中。

(2)对于长细比较小的结构,计算结构一阶频率时宜采用shell单元;而对于长细比大的结构,采用beam或者shell两种单元的计算结果差异不大。

(3)本文给出了TZ-5000风电机组塔筒不同安装状态下的涡激振动临界风速,并进行了涡激振动疲劳损伤的校核。结果表明,该塔筒在安装状态及停机运维状态下的涡激振动疲劳强度符合安全要求。

摄影:牛磊杰