不同压制压力制备的Al-TiO2-C细化剂对ZL101合金细化效果的影响

2018-08-20张瑞英韩小伟刘天丽

王 鹏,张瑞英,2,韩小伟,刘天丽,杨 森

(1 内蒙古工业大学 材料科学与工程学院,呼和浩特 010051; 2 内蒙古轻合金重点实验室,呼和浩特 010051)

随着社会的快速发展和科技日新月异的进步,国防军工、航空航天、汽车船舶等高精尖技术领域对铝及其合金的需求越来越大,并对其性能提出了更严格的要求;价格低廉的ZL101合金因具有优良的铸造性能而被广泛地应用,但其共晶硅组织呈粗大的针片状,严重割裂基体,降低了力学性能,因此如何细化粗大共晶硅,改变其形态成为众多科研人员的研究方向。添加细化剂的方法因操作简单、成本低且对ZL101合金细化效果好而被广泛应用[1-2]。目前普遍使用的是Al-5Ti-B细化剂[3],细化效果相对较好,但TiB2粒子作为形核的核心易聚集,硼化物颗粒不易控制导致生成的细化剂不稳定,且对含有Zr, Mn等元素的铝合金产生“毒化”作用[4-5],使细化效果衰退,Al-Ti-B系晶粒细化剂的这些缺点限制了其应用。近年来,研究者研发出了Al-Ti-C系晶粒细化剂[6],TiC作为形核的核心[7],弥补了Al-Ti-B系晶粒细化剂的不足。Birol[7]通过制备5种不同C含量的Al-Ti-C细化剂,研究了C含量对细化效果的影响。结果表明,Al-3Ti-0.75C细化剂具有较好的晶粒细化效果。但随着人们对Al-Ti-C晶粒细化剂的深入研究,发现TiC粒子是形核的核心,当TiC粒子含量少时细化效果不好,含量多时表面能升高,TiC粒子聚集减少体系的表面能,聚集的TiC粒子沉淀到熔体的底部,导致细化衰退,同时,单质Ti的价格昂贵,生产成本较高,不利于大规模生产应用。因此,研制出细化效果良好、价格低廉、工艺简单且能大规模应用的晶粒细化剂已迫在眉睫。

本工作以Al粉、TiO2粉、稀土La2O3粉和C粉为原料,利用放热弥散法原位合成Al-TiO2-C晶粒细化剂。目前,对Al-TiO2-C体系的研究主要在反应机理及其制备的复合材料的力学性能等方面[2],而在制备晶粒细化剂及细化性能方面的研究较少[8-9]。因此,本工作通过合理的控制压制压力,原位合成Al-TiO2-C晶粒细化剂。研究压制压力对所制细化剂组织的影响,并将制备的Al-TiO2-C晶粒细化剂添加到ZL101合金中,利用热分析法评价细化效果,并对细化机理进行分析。

1 实验材料及方法

1.1 实验材料

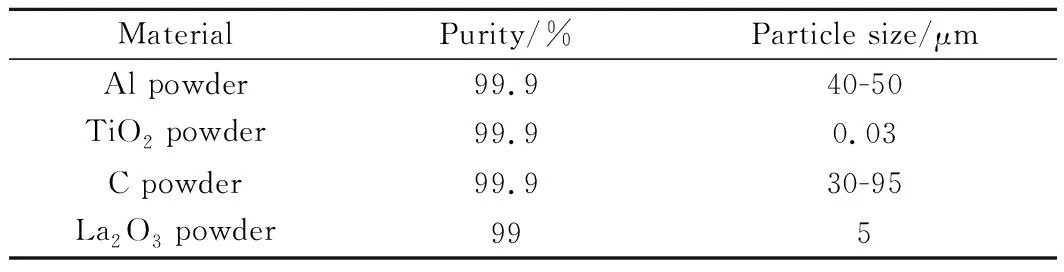

本实验以Al粉、TiO2粉、C粉、La2O3粉为原料,采用放热弥散法(XD)制备5种不同压制压力的晶粒细化剂。实验材料的具体纯度和粒度如表1所示。

表1 实验材料的纯度和粒度Table 1 Purity and particle size of the raw materials

1.2 实验过程

实验制备了5种不同压制压力的Al-TiO2-C晶粒细化剂。压制压力分别为80, 85, 88, 90kN和92kN。首先将Al粉、TiO2粉、C粉和La2O3粉按一定的摩尔比称量,然后在行星球磨机中球磨2h,把球磨好的粉体置于恒定温度为55℃的干燥箱中进行烘干,然后在万能试验机上设定5种不同的压力压制出φ30mm×10mm的预制块,预制块用铝箔包裹,排出里面的空气。将压制好的预制块置于高温烧结炉中,升温速率设定为10℃/min,在1200℃下保温2h之后随炉冷却,制备出Al-TiO2-C晶粒细化剂。利用阿基米德排水法测定细化剂的体积密度;采用X射线衍射仪(XRD)、扫描电镜(SEM)及EDS能谱对细化剂进行物相分析及组织观察。

用石墨坩埚在坩埚电阻炉中熔化一定量的ZL101合金,待温度升到800℃保温1h后,将预热200℃后的细化剂(添加量均为0.2%(质量分数,下同))加入到熔融的ZL101合金中并用石墨棒搅拌1min,使细化剂在ZL101熔体中分布均匀。继续放入坩埚电阻炉中在750℃保温10min后浇铸到KBI标准模具(预热温度200℃)中,同时使用温度采集装置DAQ Central每秒采集100个温度数据,应用MATLAB软件编写绘图程序,提取冷却曲线的特征值。

2 结果与分析

2.1 压制压力对Al-TiO2-C晶粒细化剂组织的影响

图1是不同压制压力制备的Al-TiO2-C晶粒细化剂的背散射电镜照片。图1(a)~(e)的压制压力分别为80,85,88,90kN和92kN。从图1中发现5种细化剂组织中均含有大量灰色的棒状组织、暗灰色颗粒和亮白的圆块状组织,棒状组织跨越多个晶粒。经图2 EDS面扫描分析并结合图3 XRD图谱可知该棒状组织是Al3Ti相,因为Al还原出的Ti一部分与C反应生成TiC,C含量很少,剩余的Ti与Al结合生成Al3Ti相。图中暗灰色的颗粒是Al2O3,少数细小白色的颗粒是TiC,这两种颗粒分布在晶界位置,由于Al2O3和TiC颗粒尺寸小,颗粒偏聚降低体系的表面能。在背散射扫描电镜照片中,原子序数越大,在图中亮度越大,结合XRD和EDS能谱可知图中最亮的是稀土Al20Ti2La相,因为稀土La2O3的含量均为0.3%,稀土元素化学活性高、表面活性好[10]、具有特殊的电子层结构,在熔体中会吸附于Al3Ti相的表面,当稀土元素聚集一定量时,会在Al3Ti相的表面发生包晶反应生成Al20Ti2La相。图1(a)~(e),稀土Al20Ti2La相尺寸逐渐减小,Al3Ti颗粒由长条棒状逐渐变成圆块状,边缘由尖角向光滑圆角过渡,Al2O3和TiC颗粒随压制压力的增大由聚集分布转变为均匀分布,在压制压力为90kN时,Al2O3和TiC颗粒有所增多,Al3Ti相呈细小的圆块状且明显增多,尺寸均匀地分布在Al基体上。

图1 不同压制压力制备的Al-TiO2-C晶粒细化剂微观组织 (a)80kN;(b)85kN;(c)88kN;(d)90kN;(e)92kNFig.1 Microstructures of the refiners with different pressures (a)80kN;(b)85kN;(c)88kN;(d)90kN;(e)92kN

图2 预制块压力为90kN时细化剂微观组织及面扫描分析(a)SEM图;(b)Al;(c)O;(d)C;(e)La;(f)TiFig.2 Microstructure and elemental maps of sample with 90kN compacting pressure(a)SEM image;(b)Al;(c)O;(d)C;(e)La;(f)Ti

利用阿基米德排水法测定细化剂的体积密度如表2所示,随压制压力的增大,细化剂的体积密度逐渐增大,在制备预制块时,随压制压力的增大,颗粒间的空隙逐渐减小,致密度逐渐提高;相互接触的粉体颗粒较多,增大了烧结面积,烧结反应更加充分,增大压制压力降低了动力学所需的条件[8],有利于烧结的进行。但是压制压力达到一定值时,致密度达到能够发生烧结反应的临界值,当大于这个临界值时,发生反应的区域和未发生反应的区域传热性好,在反应过程中热量损失严重,未反应区反应不充分,图1(e)压力为92kN时反应不充分,生成的第二相颗粒少。压制压力为90kN时烧结反应充分,细化剂中TiC,Al2O3和Al3Ti相增多,此种细化剂的体积密度为2.3193g/cm3,比压制压力为80kN时增大了0.0654g/cm3。

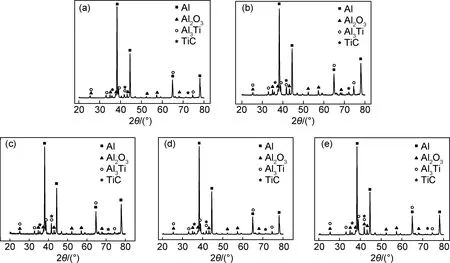

图3 Al-TiO2-C细化剂的XRD图谱 (a)80kN;(b)85kN;(c)88kN;(d)90kN;(e)92kNFig.3 XRD spectra of refiners with different pressures (a)80kN;(b)85kN;(c)88kN;(d)90kN;(e)92kN

Pressure/kNVolume density/(g·cm-3)802.2539852.2883882.2917902.3193922.4301

2.2 不同制备压力的Al-TiO2-C细化剂对ZL101合金细化效果的影响

图4是ZL101合金添加细化剂后的组织照片。图4(a)未添加细化剂,该组织晶粒粗大,共晶组织呈长针状分布在晶界周围,针状边缘容易引起应力集中,是裂纹扩展源,会降低材料的力学性能。在图4(b)~(f)中,ZL101合金中分别添加了压制压力为80,85,88,90kN和92kN的细化剂,随细化剂压制压力的增大,ZL101合金中初晶α-Al逐渐细小,共晶硅尺寸减小并向短杆状过渡,图4(e)压制压力为90kN, ZL101合金组织中α-Al晶粒细小,共晶硅针状组织消失,出现尺寸细小的短杆状组织,并且均匀分布在Al基体上。当压制压力为92kN时,α-Al晶粒开始粗化,共晶硅组织呈长针状。图4(g)是用英国LSM公司制备的Al-5Ti-B细化剂细化ZL101合金后的组织照片,从图中可以看出存在针状和杆状的共晶硅组织,与图4(e)相比,α-Al晶粒尺寸较大,因此,在本实验中压制压力为90kN时,Al-TiO2-C晶粒细化剂对ZL101合金的细化效果最好,优于英国LSM公司制备的Al-5Ti-B细化剂。

图4 细化剂细化ZL101合金效果对比图 (a)ZL101合金;(b)80kN;(c)85kN;(d)88kN;(e)90kN;(f)92kN;(g)Al-5Ti-BFig.4 Comparison of refiners performance on ZL101 alloy (a)ZL101 alloy;(b)80kN;(c)85kN;(d)88kN;(e)90kN;(f)92kN;(g)Al-5Ti-B

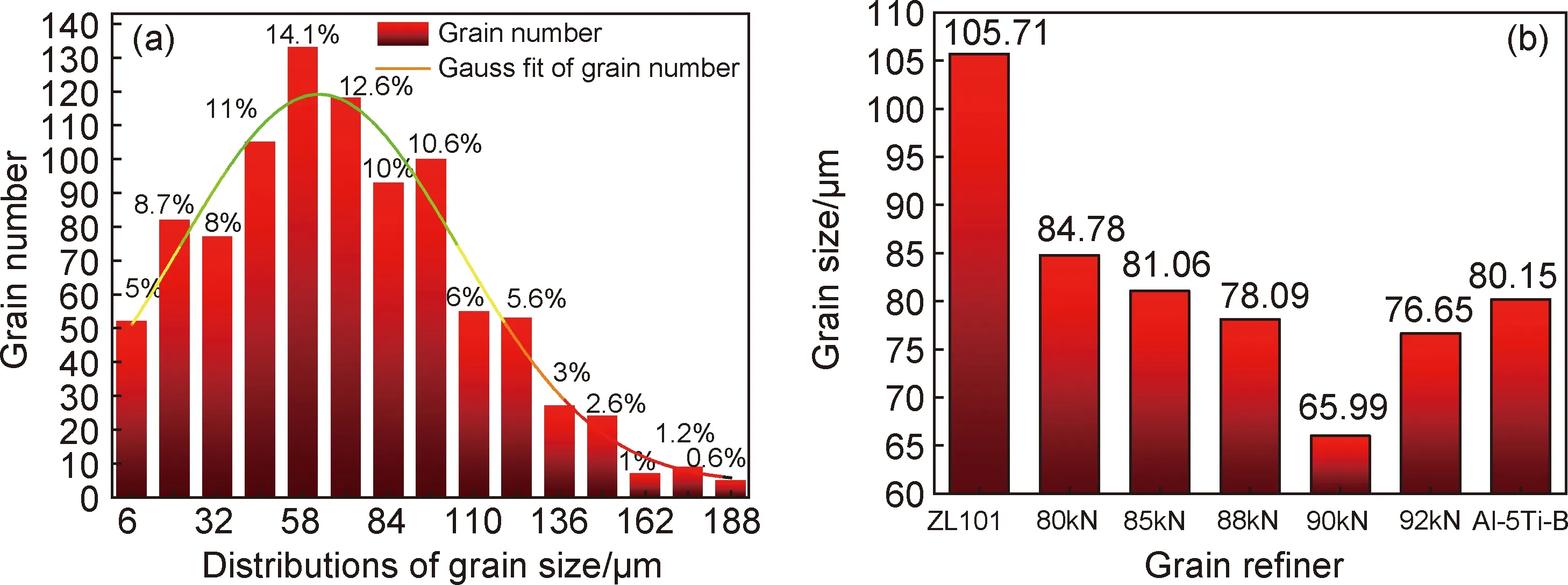

图5(a)是图4(e)所示金相照片的晶粒尺寸分布图,由图可知,统计出来的晶粒个数基本符合正态分布的规律,因而反映真实的晶粒分布情况;统计得出平均晶粒尺寸;同样方法得出其他细化剂细化ZL101合金后的平均晶粒尺寸并绘制如图5(b)所示的柱状图,得出压力为90kN时,Al-TiO2-C细化剂对ZL101合金细化效果最好,晶粒尺寸最细小,平均晶粒直径为65.99μm。

图5 晶粒尺寸分布(a) 和平均晶粒尺寸(b)Fig.5 Distributions of grain size(a) and average grain size(b)

目前,关于Al-TiO2-C细化剂的细化机制众说纷纭,没有达成一致意见,但都肯定了TiC,Al3Ti在形核中所起的作用[12-14],本工作自制的晶粒细化剂均由Al,TiC,Al3Ti,Al2O3和Al20Ti2La这5种相组成,其中由于Al20Ti2La稀土相含量少,图3 XRD图谱中峰强度很低,无法从背底中辨识。TiC是面心立方晶体结构,和铝晶体结构相同且晶格常数相近[11],在铝熔体中可以作为形核的基底,起到异质形核的作用,本工作添加了0.3%的稀土La2O3,稀土改善了TiC和熔体的结构适应性,增加了TiC和熔体的润湿性,熔体可以在TiC颗粒上形核,起到细化作用,但由于配料中C的加入量少仅为0.93%,其次因为C元素在铝液中润湿角为160°,润湿性极差,所以生成的TiC颗粒数量整体较少,细化效果有限。Al2O3虽为密排六方结构,但与Al晶格存在(111)Al∥Al2O3的位置关系[14],促进α-Al形核。Wang等[15]成功提取出Al2O3颗粒并使用TEM研究了Al2O3颗粒与铝的界面关系,证实Al2O3颗粒可以充当异质形核的核心,但Al2O3与熔体的润湿角大,润湿性差,在凝固过程中被熔体推到液固界面前沿,导致Al2O3颗粒偏聚在晶界处,只有部分Al2O3包裹在熔体中作为形核的核心起到细化作用。研究者们[12-13]发现在Al3Ti粒子与α-Al之间共有(100)Al3Ti∥(100)Al等11对错配度不超过5%的共格晶面。Mohanty等[13]在α-Al晶粒中心发现Al3Ti粒子,说明Al3Ti起到了形核作用。单位体积Al3Ti越多,形核数目越多,细化后晶粒越细小;压制压力为90kN时,由于预制块的致密度恰好使烧结反应能充分进行,生成较多的Al3Ti,并且原位合成热力学稳定性高[11],在ZL101合金凝固初期使得更多的Al3Ti颗粒作为有效的形核核心,获得晶粒细小的α-Al组织;研究表明Al3Ti的形态对细化有重要作用,胡骐等[16]认为一定尺寸的圆块状Al3Ti细化效果较好,压制压力为90kN时的细化剂组织中Al3Ti相呈细小圆块状且数量较多,加入到ZL101合金中,在搅拌作用下能很好地分布在熔体中,起到形核基底的作用。根据包晶理论,Al20Ti2La相包裹在Al3Ti相表面促进包晶反应(L+Al3Ti=α-Al),Al20Ti2La相起辅助形核作用,通过包晶反应促使α-Al形核。综上所述,Al3Ti相起主要的形核作用。

从图1中已经得出,随压制压力的增大,TiC和Al2O3颗粒有所增多,Al3Ti相由粗大的长棒状过渡到细小圆块状,压制压力为90kN时,单位体积内TiC,Al2O3和Al3Ti颗粒数量最多,通过以上分析得出此种组织的晶粒细化剂单位体积内形核数目最多,细化ZL101合金后晶粒尺寸最小为65.99μm。在细化过程中,压制压力通过影响细化剂的组织形貌和形核颗粒数量间接影响ZL101合金的细化效果。

2.3 Al-TiO2-C晶粒细化剂对ZL101合金细化效果的热分析研究

ZL101合金细化效果的评估是热分析法应用的重点,热分析法具有精度高、稳定性好的优点。图6(a)是不同细化剂细化ZL101合金的冷却曲线,从冷却曲线上提取的特征值绘制成图6(b)所示的点线图。ZL101合金凝固时的形核密度演变能够通过冷却曲线上的特征值很好地反映出来[17]。在凝固初期α-Al形核释放结晶潜热,当结晶潜热和散失的热量平衡时,合金温度达到局部最小值Tmin;Tmin之后固相生长速度加快,释放的结晶潜热大于散失的热量,当两者再次达到平衡时,ZL101合金的再辉温度达到局部最大值TR。由图6(b)可知,随压制压力的增大,Tmin依次减小,当压制压力为90kN时,Tmin=603.9℃达到最小,压制压力为92kN时,Tmin增大,添加Al-5Ti-B后,Tmin=608.3℃。Tmin降低导致形核区间增大,从而使得熔体中形成更多的有效形核核心[17]。在溶体中加入细化剂后,凝固初期异质形核的核心增多,初晶α-Al所需要的形核过冷度ΔT1减小,ΔT1变化关系如图6(b)所示,未添加细化剂时初晶过冷度ΔT1最大,添加细化剂后,随压制压力的增加,初晶过冷度ΔT1逐渐减小,压制压力为90kN时达到最小,此时ΔT1=2.2℃,形核核心最多。从前面的分析已经得出,压制压力为90kN时,细化剂中形核颗粒TiC,Al2O3和Al3Ti数量最多,ZL101合金凝固时形核密度能够通过冷却曲线上的特征值很好地反映出来,细化效果在热分析中得到验证。

图6 ZL101合金冷却曲线(a)和Tmin,ΔT1随压制压力的变化关系(b)Fig.6 Cooling curves for ZL101 alloy(a) and relationship between Tmin,ΔT1 and compacting pressures(b)

因此压制压力为90kN时,细化剂中TiC,Al2O3和Al3Ti数量最多,单位体积的熔体中形核密度最大,形核核心最多,浇铸后晶粒越细小,对ZL101合金的细化效果最好,优于英国LSM公司制备的Al-5Ti-B细化剂。

3 结论

(1)压制压力为90kN时烧结反应充分,细化剂中TiC和Al2O3相有所增多,Al3Ti相呈细小的圆块状数量明显增多。

(2)Al-TiO2-C晶粒细化剂均由Al,TiC,Al2O3,Al3Ti和Al20Ti2La这5种相组成,TiC,Al2O3和Al3Ti对形核起促进作用,其中Al3Ti相起主要的形核作用,Al20Ti2La相起辅助形核作用。

(3)热分析法可以快速评估ZL101合金的细化效果,初晶局部最低温度Tmin和初晶过冷度ΔT1作为热分析判据;压制压力为90kN时,Tmin=603.9℃,ΔT1=2.2℃均达到最小,形核区间最大,形核核心最多,对ZL101合金具有最好的细化效果,细化后平均晶粒尺寸为65.99μm,优于英国LSM公司制备的Al-5Ti-B细化剂。