集冷凝和离心分离功能于一体的天然气超音速旋流分离技术

2018-08-20段振亚梁龙辉李镇江刘新哲

段振亚 梁龙辉 李 帅 刘 展 李镇江 刘新哲

1. 青岛科技大学机电工程学院 2. 天津力冠能源科技有限公司

超音速旋流分离器由荷兰Groningen气田总工程师Willink将其应用到天然气脱水、脱重烃领域以来[1-2],由于具有结构简单紧凑、无转动部件、可靠性高、无化学添加剂、投资和维护费用低等优点[3-4],得到了国内外学者的广泛关注。

1 天然气超音速旋流分离器结构及工作原理

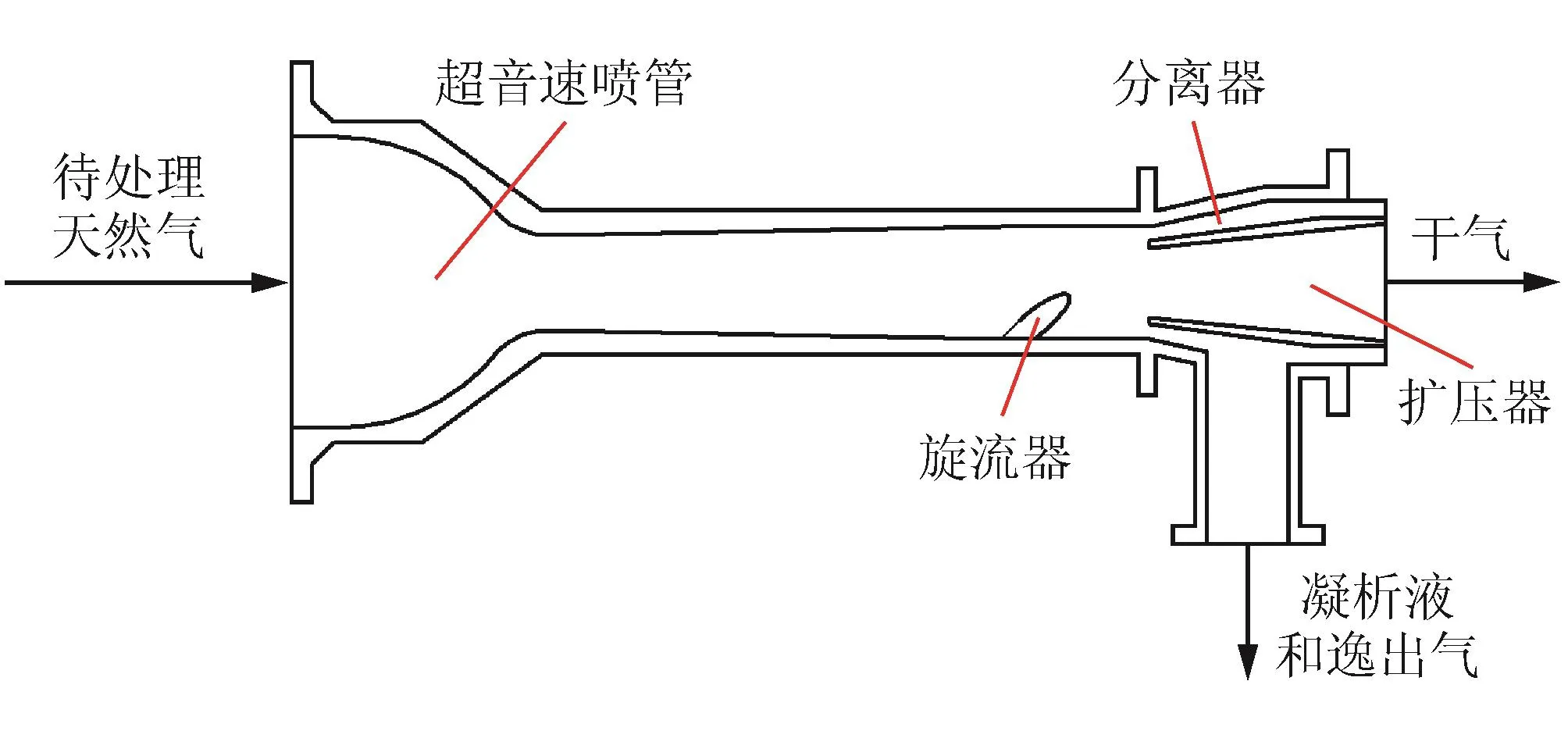

超音速旋流分离器的主要结构有超音速喷管、旋流器、分离器和扩压器等(图1)。根据旋流器相对于超音速喷管的位置,超音速旋流分离器可分为前置式和后置式两种结构。两种结构的分离器工作原理基本相同,现以后置式天然气超音速旋流分离器为例,对其工作原理作简要介绍。在超音速旋流分离器中,待处理的天然气进入超音速喷管后发生绝热膨胀,使得气体由亚音速状态加速到超音速状态,此阶段内,天然气的压力和温度迅速下降,在低压和低温的环境中,天然气中的水蒸气和重烃产生液滴成核现象,液滴以液核为中心开始生长,形成气体和凝析液的混合流体。气液两相流在通过旋流器后,流体获得切向加速度,流体速度的方向发生改变。由于气液之间的质量差,产生的巨大离心力将冷凝出来的小液滴甩到管内壁上并形成一层水膜,再通过管壁内与同轴的扩压器形成的圆环槽排出。凝析液和部分气体由圆环槽进入分离器,完成了气液分离的过程。干气进入扩压器后速度逐渐降低,压力逐渐升至进口压力的70%~80%。

图1 后置式天然气超音速旋流分离器示意图

2 天然气超音速旋流分离器的数值模拟研究

在超音速旋流分离器内,天然气的流动过程十分复杂,包含可压缩气体非稳态湍流流动过程、气液相变过程、气液旋流流动过程和气液分离等主要过程。针对天然气超音速旋流分离器数值模拟的研究工作也就主要集中在旋流流动过程、内部凝结过程和内部流动过程等方面。

2.1 旋流流动过程

天然气在超音速旋流分离器内的旋流流动是实现天然气有效脱水过程不可或缺的条件。天然气在旋流器的作用下获得切向速度,产生巨大的离心力,将在超音速喷管中由于低温凝结而产生的重组分液滴和重烃“甩”向壁面,从而实现天然气的脱水过程。

刘兴伟等[5]认为旋流器在分离器内的位置会对管内流场产生重要影响,建立了4种安装在不同位置的旋流器超音速旋流分离器数值模型,模拟了超音速旋流分离器内的流场分布。模拟结果显示:在相同的压损比下,采用旋流后置I型超音速旋流分离器可以获得更大的温降。曹禹等[6]在前置式超音速旋流分离器的基础上,分析了其导流叶片的螺距变化与超音速旋流分离器内部流场分布的关系。数值模拟结果显示:减小导流叶片的螺距,可以增大分离器内流体的离心加速度和改善分离器出口气液的分离性能,同时下游的扩压器内流场变化较为稳定。当旋流器的螺距为30 mm 时,分离器的分离性能较好,流体的旋流涡心点靠近管中心,离心加速度为32 896.68 g(g表示重力加速度)。周驰等[7]为了获取超音速天然气脱水装置中螺旋导流器的最优叶片出口角,设计了螺旋导流器,分别对叶片出口角为20°、25°、30°、35°和40°螺旋导流器进行了数值模拟。模拟结果表明:当出口角在20°~25°范围内逐渐增加时,切向速度迅速减小;当出口角继续增大,其值变化较小;不同出口角下,轴向速度基本不变,而径向速度变化较大,出口角为30°时,径向速度波动最小,稳定性最高。通过比较动能与压降比值的差异,当出口角介于25°~35°时,动能与压降比值较好。最终确定叶片出口角为30°时,其速度分布与压降损失最为合理。

2.2 内部凝结过程

待处理天然气在超音速喷管内发生绝热膨胀,使得部分气体达到过饱和状态,并发生凝结成核现象。当凝结核心的尺寸增大到临界尺寸时,液滴开始以液核为中心生长。根据传统的自发凝结理论可知,能够分别利用均质成核理论与液滴生长模型描述。

2.2.1 水蒸气凝结成核模型

在均质成核理论中,随着水蒸气的过饱和度达到某一程度时,水蒸气分子就会开始发生凝结,变成包含一定数目水分子的凝结核心。目前,CNT经典一元体系成核理论是工程上应用最广泛的描述水蒸气凝结成核公式。但是CNT经典一元体系成核理论的计算精度过低,学者们提出了很多基于经典成核理论的修正模型,如自由能障修正的CNT模型、非等温修正的CNT模型和修正的ICCT模型等[8]。

2.2.2 液滴生长模型

当气体完成凝结成核后,不稳定的过饱和气体便进入了以液核为中心的生长过程。在很多的自然现象和工业过程中,液滴的生长过程普遍存在,因此吸引了众多学者的广泛关注。在液滴生长理论研究方面较有权威的有Gyamathy、Hill和Young等。

目前Gyamathy提出的液滴生长率模型是超音速凝结数值模拟中运用较为普遍的模型,该模型一般应用在自由分子流、连续流以及过渡区的液滴生长理论计算。针对在低压环境下Gyamathy模型估算误差较大的情况,Young在Gyamathy 模型的液滴生长率公式的基础上进行了改进,提出了Young 模型。该模型适用范围更广,但忽视了液滴区域的变化而将其作为整体进行计算。

大量文献表明[12-17],在超音速凝结的数值模拟中,Gyamathy模型的液滴生长模型应用较为广泛。韩中合等[15]利用Gyamathy模型研究了湿天然气在超音速旋流分离器内的凝结现象。模拟结果较好地体现了超音速分离管内部凝结参数的分布规律,并提出了适当调整入口温度和压力的方法来改善超音速分离器的分离性能。

2.3 内部流动过程

天然气在超音速旋流分离器中发生相变,其流动涉及气液两相流动过程。针对天然气超音速旋流分离器内部流动过程的数值计算,气相采用欧拉法计算。由于液滴的计算方法分为欧拉法和拉格朗日法,气液两相流动的描述方法也分为欧拉-欧拉法和欧拉-拉格朗日法。气相的数值计算通常采用湍流模型,而液相则常通过离散相模型(DPM)计算。涉及天然气在超音速旋流分离器内的流动问题时,通常采用混合气体自发凝结流动的一维模型、两相双/多组分凝结流动的三维湍流模型和Eulerian双流体凝结流动的多维模型等凝结流动模型[8]求解。

刘恒伟[17]利用混合气体自发凝结流动的一维模型,分析了不凝气体与水蒸气混合物在超音速旋流分离器内的流动现象。韩中合等[15]通过两相双/多组分凝结流动三维模型对含有自发凝结的两相超音速流动过程进行了数值模拟计算。模拟结果能够较好地展现沿喷管轴向截面的过冷度、成核率、液滴半径和湿度等主要凝结参数的分布规律。马庆芬等[18]利用Eulerian双流体凝结流动的多维模型,分析了含湿氮气在超音速喷管中发生高速膨胀时水蒸气的自发成核现象。模拟计算结果在误差允许范围内,与实验数据吻合良好。刘兴伟等[19]利用离散相模型(DPM)较好地再现超音速旋流分离器内气液的旋流分离现象,研究了气流流量、液滴直径大小、旋流强度和压损比与超音速旋流分离器气液分离性能的关系。

3 天然气超音速旋流分离器的实验研究

3.1 国外相关研究现状

Willink于1997年在室内进行了天然气超音速分离的实验[1]。实验结果表明:天然气超音速旋流分离装置不仅可以分离天然气中的水,还能够除去天然气中的重烃等。随后他在Groningen气田进行了中试试验,中试试验不仅提供了超音速分离装置具有脱除水和重烃的能力的实验依据,而且整个装置的压损也在可接受范围之内。皇家荷兰壳牌集团公司(以下简称壳牌公司)与Beacom风险投资有限公司于2000年共同成立了用于研究和推广超音速旋流分离技术的Twister BV科技有限公司(以下简称Twister BV公司)。目前,Twister超音速旋流分离器经过两代发展,在关键技术上获得了重大的突破。两代Twister超音速旋流分离器的基本结构相同,两代产品的不同之处在于旋流器的安装位置。第一代Twister超音速旋流分离器通过安装在超音速喷管的扩张段下游的三角翼,产生切向速度,使来流天然气发生旋流。为克服第一代Twister产品技术上的缺点[20-21],第二代Twister超音速旋流分离器则在超音速喷管的上游安装旋流器,且第二代产品采用了垂直安装方式[22]。

在本研究报道中,观察组患者近期疗效岁高于对照组,但两组之间比较结果,差异无统计学意义(P>0.05)。连续干预6个月后,观察组患者治疗总有效率有明显提高且远高于对照组,说明系统性康复训练虽在近期疗效并不明显,但对于患者远期疗效有明显提高,更有利于患者预后,加速患者康复。患者术后尽早进行系统性康复训练后,不仅能促进膝关节部分的血液供应、加快周围静脉及淋巴的回流,更能加速膝关节肿胀的消退,促进膝关节对渗出液的吸收,改善膝关节及整个下肢的血液循环,从而提高膝关节部分的营养供应,恢复关节的平衡及功能。

Twister BV公司在尼日利亚的试验装置成功地将天然气中的水分脱除到管线要求的标准,水露点降低22~28 ℃(进气温度20 ℃时,出口气体的露点为-2~ -8 ℃)。2003年,第一个商业化的Twister超音速脱水系统在马来西亚的B11海上平台上开始工作[23]。该脱水平台由6个超音速旋流分离器构成,总处理能力接近850×104m3/d,压力降达25%~30%,出口露点达10 ℃。在SSB B11平台4年多连续试验中,该系统运行稳定,可靠性高,能极大地节约投资和操作费用。Twister BV公司于2005年成功开发了低压降天然气超音速旋流分离器,并在荷兰Groningen油气田的Gasunie试验厂完成了试验研究工作[24]。

在壳牌公司进行超音速旋流分离技术研究的同时,作为能源大国的俄罗斯在该技术上也做了大量的研究工作,并将其自主研发设计的产品称为3S(-Supersonic Swirling Separator)。3S是俄罗斯 ENGO公司集团旗下Translang科技有限公司(以下简称Translang公司)将关于空气动力学的航天技术成果成功应用于油气田中天然气加工、净化等领域中的一项新型技术成果[25]。

自从3S技术出现以来,Translang公司加大了该技术的研发和推广力度。Translang公司分别在俄罗斯莫斯科州和加拿大卡尔加里附近建立了天然气处理量为30×104m3/d(2.5 kg/s)和 110×104m3/d(9 kg/s)的工业性实验系统[26]。研究人员针对不同温度、压力、成分以及亚音速、音速和超音速状态下的天然气对3S系统共进行了400余次实验,获得了大量的工业运行条件下的实验数据。2004年9月,Translang公司在俄罗斯西伯利亚建成了第一套工业装置,并一直在工业生产条件下运行,从而完成了从试验研究到工业化应用的进程[25]。

中石油新疆塔里木油气田牙哈集中处理站于2010年引进了俄罗斯的3S装置,并成功应用于油气田的天然气净化处理[27]。运行结果显示:3S系统的天然气日处理量为180×104m3,在3S装置的入口压力为11 MPa、入口温度为5 ℃、出口压力为7 MPa的条件下,出口温度降为-8 ℃,并且能够有效除去天然气中最大粒径为100 μm的液滴。

3.2 国内相关研究现状

国内的学者和相关研究机构对超音速旋流分离技术也做了大量的研究工作,其中中国石油大学、北京工业大学和大连理工大学等都在该技术领域取得了一定的研究成果。

2003年,北京工业大学与中石化在胜利油田共同进行了日处理量为11×104m3的超音速旋流分离技术试验,印证了超音速脱水技术工业化的可行性[28]。实验结果显示:天然气超音速旋流分离器的进出口露点降最大为35 ℃,最小为10 ℃;其中分离器脱水量为17 mL/m3,整个系统的脱水量在28~40 mL/m3范围内。鲍玲玲等[29]为了获得分离效率高的旋流器,设计了一套分别对采用内置A、B型旋流器的再循环超音速旋流分离器,研究超音速旋流分离器的脱水性能。实验结果表明:内置A型旋流器能使气体产生较强的旋流,B型旋流器对气体产生较大的阻力。采用内置A型旋流器的分离器分离效率较高,脱水性能较好,即分离器脱水性能受旋流特性的影响更大,内置旋流器的旋流特性越好,超音速旋流分离器的脱水效果越好。

大连理工大学的马庆芬[9]通过搭建超音速旋流分离器的实验系统研究了锥芯式超音速旋流分离器的分离性能。实验结果表明:锥芯式超音速旋流分离器的分离性能相对超音速喷管为圆形截面的装置较好。相对于分离部分分别为等径管和渐扩等径交替管圆形截面的超音速喷管的分离器,锥芯式超音速旋流分离器的分离效率和露点降最大值分别提高了21.8%、4.3 K和13.7%、2.7 K。通过增大凝结液滴尺寸的方法,能够显著改善锥芯式超音速旋流分离器的气液分离性能,分离效率和露点降最大值可达到52.1%和29.0 K,分别提高了约30.3%和8.1 K。

中国石油大学的鲁树东[23]完成了超音速脱水装置的试验。试验表明:此装置用于天然气脱水性能可靠,能除去大量水和烃类物质。在3.8 MPa压力下,天然气的露点降达到了20 ℃以上,能够有效地抑制冷凝分离过程中水合物的产生。文闯等[30]通过搭建的室内实验平台主要研究了前置式超声速旋流分离器的脱水性能,重点探究了压力损失与露点降的关系和旋流对超音速旋流分离器过流能力的影响。实验结果显示:前置式超音速旋流分离器干气出口的水露点能够达到-2.8 ℃,露点降为34.9 ℃。当压力损失减小时,露点降随之减小;当超音速旋流分离器的压损高于30 %时,露点降最少达到18 ℃,分离器能够正常工作;入口压力对超音速旋流分离器的露点降基本没有影响;随着流体旋流强度的增加,只有来流的质量流量达到设计要求时,分离器才能够正常工作。曹学文等[31]设计了一套新型椭球体超声速旋流分离器,并利用室内实验平台和数值模拟方法,对分离器的脱水性能进行了评价。实验结果显示:该分离器具有良好的脱水性能,压力恢复系数在20.6%~69.8%之间,最大露点下降为34.9 ℃。随着压力恢复系数的增大,露点降减小,露点降在较大的恢复系数(69.8%)下为18.3 ℃。当质量流量满足分离器工作要求时,入口压力和入口温度对脱水性能影响不大。此外,脱水性能不受液体出口压力的影响。即设计的分离器可以在一个大范围的进出口工作条件下正常工作。

宋辉等[32]进行了超音速旋流分离器的室内试验和现场试验,研究了压力损失对干气露点温度的影响。当室内试验的分离器压损达到40%时,干气露点温度可达-16.6 ℃;现场试验的装置压损为70%时,干气露点温度可达-9 ℃。试验结果表明:采用超音速旋流脱水方法,能够有效地脱除天然气的水分。

目前,荷兰的壳牌公司和俄罗斯的Translang公司成功地将超音速旋流分离技术应用到工业天然气的净化处理领域。我国学者也对天然气超音速旋流分离器开展了一系列的实验研究,但主要是开展低压实验,实验时介质的压力一般均不超过1 MPa,与压力一般为几兆帕到几十兆帕的实际天然气情况差别较大。低压实验数据可用于验证数值模拟等工作,但是采用低压试验结果研究高压的天然气脱水机理可能会存在一定的误差。因此课题组联合天津力冠能源科技有限公司开展了超音速旋流分离器的高压实验[33]。实验结果表明:当入口压力为13.2 MPa、出口压力为9.25 MPa(压损比30%)、入口温度为28℃时,露点降为7 ℃;在高压环境下,随着装置的进出口压损比升高,露点降也逐渐升高。当装置的压损比为54%时,实验获得的最大露点降为15 ℃。

4 结论与展望

天然气超音速旋流分离技术的工业应用前景十分广阔,但由于其过程的复杂性,理论研究还不成熟,限制了该技术实现大规模的工业化应用。上述的文献分析表明:目前关于超音速旋流分离器的数值模拟研究主要集中在旋流流动过程、内部凝结过程和内部流动过程等方面,并取得了一定的成果。另一方面,国内对超音速旋流分离器的实验研究主要集中在低压实验,可能在研究高压天然气的凝结机理及分离机理等方面存在一定的误差。目前考量超音速旋流分离器的分离性能需要大量的数值模拟或实验测试,很难便捷地确定超音速旋流分离器的最佳设计方案。为了加快推动其工业化的应用进程,亟待完善和深入研究的相关工作主要包括:

1)天然气超音速旋流分离器结构简单紧凑,但是各个部件的结构优劣对其冷凝和分离性能影响较大。解决超音速喷管的收缩段曲线和扩张段曲线的匹配、旋流器的结构优化设计与安装位置等问题,有助于气体凝结和提高气液分离效率。

2)天然气超音速脱水处理时,天然气的压力一般为几兆帕到几十兆帕。目前国内研究主要集中在低压实验,尽管能对高压天然气的脱水机理研究起到验证作用,但是用于解释高压天然气的超音速凝结分离的机理会有一定的误差。开展符合天然气实际操作工况的高压实验,有助于探究天然气旋流分离的凝结和分离机理。

3)天然气在超音速旋流分离器中的流动过程异常复杂,主要包括旋流流动过程、内部凝结过程和内部流动过程等方面。国内外学者做了大量工作,并取得了一定的研究成果。但是目前的理论研究,尚无法准确揭示高压天然气跨音速流动时其中水分及重烃的凝结机理和分离过程,亟待在该方面进行深入的研究,确定影响分离性能的因素,以期为天然气旋流分离器的工程设计与应用奠定坚实的理论基础。