大跨度带腹拱V形支撑连续梁桥0#块极限承载能力分析

2018-08-20唐杨

唐杨

(重庆交通大学土木工程学院 400074)

引言

近年来,我国修建了不少带V形支撑的连续梁桥及连续刚构桥[1]。由于V形支撑结构施工过程复杂[2],很多专家学者对V形支撑0#块都做过专门的实体结构有限元分析[3-9]。分析表明带V形支撑的0#块在施工过程中普遍会出现一些不利的施工工况,在这些施工工况下结构的某些局部区域会出现较高的拉应力。很多学者[10-13]研究表明,这些受拉区域的拉应力水平均接近或超过混凝土的抗拉强度,极易造成混凝土开裂而影响结构安全,但目前针对V形支撑结构的受拉区裂缝宽度及极限承载能力缺乏相关研究。

关于V形支撑结构受拉区裂缝宽度的研究,徐治芹[14]通过改变斜腿的厚度、墩柱的高度和厚度以及墩底的连接形式,比较分析了不同结构参数下V形墩的裂缝宽度。吴春朝[15]等建立卧龙湖大桥ANSYS有限元模型,分析得出在二次浇筑施工阶段V形墩根部的裂缝宽度超过了公路质量评定要求,提出了对施工图纸的优化方法,即在V形墩根部增加抗裂钢筋,并且将原设计的普通混凝土更改为钢纤维混凝土。对于V形支撑极限承载能力的研究,陈品明等[16,17]运用ANSYS建立V形墩关键节点三维实体非线性有限元模型,得到承载能力极限状态下V形墩处于大偏压破坏的结论,同时得到允许活载超载系数K值约为9,表明该桥在运营状态下具有足够的安全储备[18]。勾红叶等[19]建立原桥1/6 放缩模型进行破坏性试验,并与ANSYS有限元模型对比研究,研究表明极限荷载约为屈服荷载的1.50~1.80倍左右,并且破坏前有明显的前兆,试验表明该桥同样具有足够的安全储备。以上研究都是针对V形支撑结构的裂缝宽度及极限承载能力,而没有针对带腹拱的V形支撑结构。带腹拱的V形支撑0#块相比于一般不带腹拱的V形支撑0#块,增加了0#块主梁的支点,使得0#块主梁变得更加轻薄,同时改变了主梁自重的传力路径,即改变了V形支撑的受力图示。针对这种带腹拱的V形支撑连续梁桥,结构更为复杂,空间受力更为明显,本文将依托广西桂林龙门大桥,对这种带腹拱的V形支撑0#块在施工过程中最危险的工况进行裂缝分析和极限承载能力分析。

1 工程概况

广西桂林龙门大桥(图1)为三跨预应力混凝土V腿连续梁桥,跨径组合为65m+106m+65m。主梁采用等宽变高预应力混凝土梁,单箱三室截面,边支点与跨中梁高2.688m。桥面宽19.25m,主梁梁底宽14.25m,V腿宽14.25m,腹拱由V腿两侧各内缩0.5m,腹拱宽13.25m,0#号块V腿之间梁高由腹拱与主梁汇合处的2.187m向横梁处不断增大到2.453m,横梁处为6.738m,顶、底板厚0.24m,腹板厚从0.45m变化到0.7m。V腿采用等截面钢筋混凝土结构,单箱三室,顶底板厚0.5m,腹板厚0.7m和1.2m两种,靠近主墩支座侧为1.2m。腹拱采用等截面钢筋混凝土结构,分为空心段和实心段,主梁与腹拱的汇合处为实心段,空心段顶、底板厚度为0.35m,腹板厚0.7m。0#块结构详图如图2所示。

图1 桂林龙门大桥(单位:m)Fig.1 Guilin Longmen Bridge(unit:m)

图2 桂林龙门大桥0#号块结构详图(单位:cm)Fig.2 Structure diagram of No.0 block of Guilin Longmen Bridge(unit:cm)

本桥主梁采用C50混凝土,容重γ=25kN/m3,弹性模量34500MPa,抗拉强度标准值2.65 MPa。普通钢筋采用HPB400钢筋。

利用Midas/Civil建立梁单元模型,将0#块施工划分为九个施工阶段,分析表明在最后一个施工阶段的V腿支座截面上缘出现最大的拉应力。最后一个施工阶段的施工步骤为:拆除临时预应力索,先短束后长束;拆除0#块主梁、腹拱以及V腿支架,仅保留V腿两端的临时支墩。第九施工阶段的结构示意如图3所示。

图3 第九施工阶段结构示意Fig.3 Structure diagram of the ninth stage of construction

2 模型建立

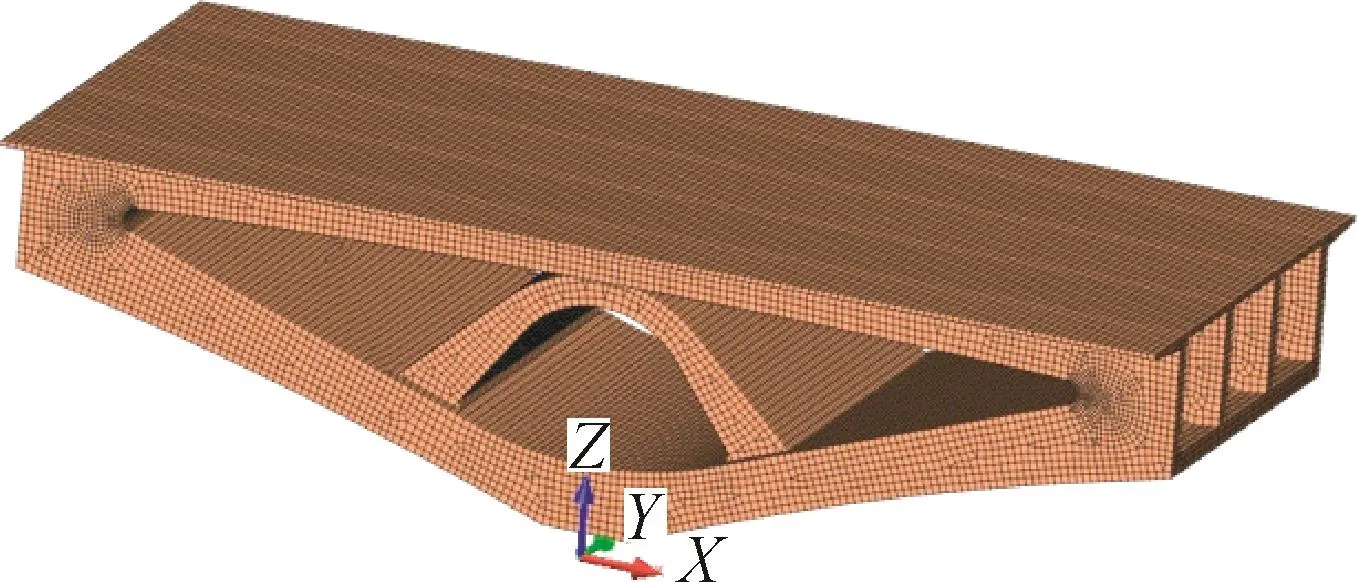

本桥实体建模采用Midas/FEA,建模时忽略桥面2%的横坡,其余都按真实结构模拟。实体结构中除V腿底部、V腿与腹拱汇合处、腹拱顶部、主梁的两端横梁和腹拱顶部的主梁部分以外,均为单箱三室的空心截面。边界方面主要考虑支座位置的约束和临时支墩的约束,为了真实模拟支座的位置,在V腿底部支座位置处印刻出4个2m×2m的区域,约束这4个2m×2m区域的所有节点,将支座简化为固结处理。由于0#块两端的临时支墩刚度较大,在模型中简化考虑为竖向支承。荷载方面主要考虑该施工阶段仅有的自重荷载。由于采用极限承载能力分析,自重系数考虑为-4,即4倍的重力。实体模型由于结构复杂,采用以六面体为主体的自动网格划分,整个模型共划分为161581个单元,如图4所示。

图4 实体有限元模型Fig.4 Solid finite element model

由于V腿和腹拱为钢筋混凝土构件,根据规范需要考察钢筋混凝土结构的裂缝宽度,而桥梁的裂缝宽度问题是一个非线性问题,故而考虑混凝土的材料非线性。由于V腿拉应力较大区域配置了密度较大的高强钢筋,本文模型中考虑普通钢筋对混凝土裂缝宽度和结构极限承载能力的影响。

综合对比Midas FEA中离散裂缝模型和弥散裂缝模型,考虑到0#块区域普通钢筋布置较密和计算过程收敛的难易程度,最终选用总应变模型中的弥散转动裂缝模型作为混凝土的非线性本构模型。总应变裂缝模型可以模拟裂缝和压溃等材料的极限状态,裂缝和压溃引起的材料劣化用6个损伤变量描述,损伤变量与结构的应变相关,荷载的加载-卸载-加载过程中损伤变量的绝对值会一直增加。采用有限元计算结构的极限承载能力,随着荷载增量的增加,以有限元计算不收敛作为达到极限状态的标准,计算中采用的收敛标准为位移标准,设置为0.001。当有限元计算不能收敛时,结构坍塌,计算终止。

考虑到0#块主要受力钢筋均为带肋钢筋,钢筋滑移效应不显著,本模型中采用不考虑钢筋滑移效应的植入式钢筋单元。

3 结构分析

3.1 自重工况结构分析

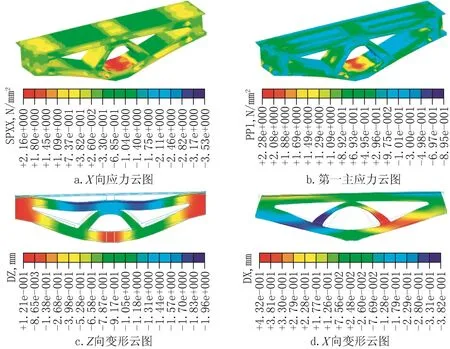

在第九施工阶段自重工况下,0#块的拉应力主要集中在V腿根部截面的上缘以及腹拱与V腿汇合截面的下缘,荷载系数为0.25即自重系数为-1时,结构的X向应力云图见图5a,第一主应力云图见图5b,Z向变形云图见图5c,X向变形云图见图5d。

由图5a可见X向最大拉应力为2.16 MPa,出现在V腿支座截面的上缘,最大压应力在支座位置附近,大小为3.53 MPa。

由图5b可以看出,第一最大主拉应力为2.28MPa,出现在V腿下面单箱三室的角隅处,同时可以看到在V腿截面的上缘出现较大区域的主拉应力,最大值约为2.16MPa。此时主压应力出现在V腿与腹拱的角隅处。

由图5c结构的挠度云图可以看到结构处于整体下挠的状态,这是由于结构失去支架的支承造成的。同时可以看到最大挠度出现在0#块主梁的翼缘板上,最大挠度为1.96mm。还可以看到,在自重工况下,V腿已经发生一定的变形,以V腿与腹拱的交汇处挠度最大,达到0.96mm。

由图5d可以看出,自重工况下V腿发生较大的水平位移,主要集中在V腿与腹拱的交汇位置,其中中跨侧的水平位移较大,达到0.43mm,这是由于结构的中跨侧与边跨侧不完全对称造成的,中跨侧自重较大,其水平位移也较大。

图5 荷载系数0.25时结构的应力及变形云图Fig.5 Stress and deformation cloud with load factor 0.25

3.2 极限状态结构分析

根据Midas/FEA非线性分析结果显示,荷载系数为0.76时有限元计算仍然收敛,表明结构承受计算荷载的76%时结构仍然不至于坍塌,可见结构的极限承载能力是自重工况下的3.04倍。在荷载系数为0.76时,结构X向应力云图见图6a,第一主应力云图见图6b,Z向变形云图见图6c,X向变形云图见图6d。

图6 荷载系数0.76时结构应力及变形云图Fig.6 Stress and deformation cloud with load factor 0.76

由图6a可以看出,X向最大拉应力出现在V腿下面单箱三室的角隅处,其最大值为3.76MPa,同时可以看到V腿根部截面的上缘有较为集中的拉应力区,其最大拉应力约为2.65MPa。最大压应力出现在支座附近,约为11.41MPa。

由图6b可以看出,第一主拉应力的最大值出现在V腿下面单箱三室的角隅处,其最大值为4.15MPa,同时可以看到V腿下面单箱三室的顶板有较为集中的拉应力区,其最大拉应力约为3.47MPa。此时主压应力出现在V腿与腹拱的角隅处,约为2.91MPa。

由图6c可以看出极限状态下最大挠度为6.36mm,仍然出现在0#块主梁的翼缘板上,极限状态下的最大挠度是自重工况下的3.24倍,同时也可看出极限状态下V腿有了更大的挠度,约为3.21mm,出现在V腿与腹拱的交汇位置,极限状态下V腿的最大挠度是自重工况下的3.34倍。

由图6d可以看出,极限状态下结构的水平位移更大,水平位移的最大值出现在腹拱与V腿的交汇位置,其中中跨侧交汇处的水平位移大于边跨侧交汇处的水平位移,最大值约为1.49mm,是自重工况下的3.47倍。

当结构达到极限承载能力状态时,结构的整体裂缝宽度见图7a,V腿根部截面上缘的局部裂缝方向见图7b。

图7 荷载系数0.76时结构的裂缝宽度和局部裂缝Fig.7 Crack width and local cracks with load factor 0.76

由图7a可以看出,极限状态下结构的最大裂缝宽度约为0.19mm,裂缝主要分布在V腿根部截面的上缘、V腿下面单箱三室的四周以及腹拱与V腿汇合截面的下缘。由图7a可以看出这些区域的拉应力较大,这与应力云图的较大拉应力区是一一对应的。

Midas/FEA中出现裂缝的位置用一个小圆片表示,小圆片的平面方向即为结构的裂缝方向,由图7b可以看出,小圆片的平面与桥梁横桥向接近于平行,可见裂缝沿着横桥向发展,由图7b可见结构的主应力方向几乎与顺桥向一致,这正好符合裂缝延伸方向与主拉应力方向垂直的理论。

4 结论

本文依托广西桂林龙门大桥新建工程项目,采用Midas/FEA有限元软件进行建模分析,考虑混凝土材料非线性,得到0#块施工过程中最危险工况下的裂缝宽度和极限承载能力,主要得到以下结论:

1.在自重工况下,腹拱传递下来的自重加载到V形支撑的中间段,造成V形支撑下挠,从而导致V形支撑与腹拱汇合截面的下缘受拉,V形支撑根部截面的上缘受拉,同时由于0#块结构复杂,在一些角隅位置出现应力集中现象,同样产生了较大的拉应力。

2.在自重工况下,V形支撑在最大拉应力区不会出现裂缝,同时结构的极限承载能力是自重工况下的3.04倍,结构在施工过程中有足够的安全储备,保证结构在施工过程中是安全可靠的。

3.在极限状态下,V形支撑的裂缝主要出现在V形支撑根部截面的上缘、V腿下面单箱三室的四周以及V形支撑与腹拱交汇截面的下缘,裂缝的延伸方向近似与最大拉应力方向垂直,由此可以看出结构最终是由于受拉导致混凝土开裂而坍塌。

4.为了改善施工过程中V形支撑上缘受拉容易开裂的不利状态,可以将普通混凝土改用钢纤维混凝土、施加体外临时预应力索、增大V形支撑根部截面高度或者在V形支撑设置体内预应力。同时在角隅等容易出现应力集中的位置应该设置更多的构造钢筋,增强抗裂性能。