基于神经网络的粉磨系统控制技术

2018-08-18郭天舒

郭天舒

摘 要:本文主要针对典型两段式磨矿系统中机理复杂、影响因素多等诸多难点问题,采用补偿模糊神经网络对磨矿控制器的优化进行设计,通过利用模糊控制对模糊信息的处理能力和神经网络强大的学习能力很好地对磨矿控制中非线性、强耦合等问题进行解决。并通过MATLAB软件对其进行仿真验证,结果表明矿石粒度被很好地控制在设定值附近,证明了补偿模糊神经网络对磨矿控制的有效性和实用性。

关键词:优化控制,分级磨矿过程,模糊神经网络,粒度大小

1.引言

我国是矿产资源大国,矿产资源种类齐全,储量丰富,目前己发现的有171种矿产,居世界第三位,因此要求提高我国选矿的相关技术,磨矿分级就是在此背景下得到广泛应用[1]。

磨矿分级过程是衔接矿石破碎与最终矿石分选的中间桥梁键作用,是整个选矿生产流程中一个非常重要的环节,磨矿分级生产过程是一个极为复杂多变的多输入多输出生产过程,机理复杂,影响因素多,具有强非线性、时变性、强耦合等特点[2]。磨矿浓度、磨矿粒度与给矿量、分级机溢流浓度等关键过程变量都有着密切的联系,但它们之间的关系表现为强非线性和时变性等综合复杂的动态关系。

磨矿分级过程控制系统发展的关键主要包括以下几个方面,首先是磨矿工艺和磨矿设备的更新完善,其次是检测设备及技术的提高,另外,针对磨矿分级作业流程中不同的控制对象要提出相应的控制理论及方法,最后,还要有高性能的计算机和先进的开发软件作为保证。未来的磨矿分级控制的发展趋势将是各种复合控制策略和智能控制策略相结合,取长补短,互相渗透,使磨矿分级生产过程能够在最优的条件下进行,更加的集成化和智能化将是未来选矿领域的重要研究发展方向。

本文以选矿過程中机理复杂、影响因素多、控制难度大的两段式磨矿分级生产流程为控制对象,通过对磨矿分级生产流程的研究,提出了磨矿系统的控制方案,在模糊神经网络的基础上加入补偿模糊神经元,设计了补偿模糊神经网络控制器,并确定了隶属度函数及其中心、宽度的学习方法,采用变速率的方法对学习速率进行选择,加快训练速度,最后通过MATLAB软件进行仿真,验证该控制器的有效性。

2磨矿系统的控制

2.1控制方案

典型两段式磨矿分级过程存在非线性、大滞后、难建模等诸多难点问题,通过分析各种典型控制策略的优缺点,采用将神经网络与模糊控制技术相结合,同时引入补偿模糊神经元的方法,形成补偿的模糊神经网络,将其应用在磨矿分级控制过程中[3]。通过对磨矿实际生产资料的学习以及对整个磨矿流程中各参变量的研究,总结归纳出以下相关的控制规律:

(1)磨矿过程的控制需要保持球磨机的给矿量稳定,使其不波动或者波动的范围很小,这对稳定产品质量、稳定球磨机的磨矿过程都是十分重要的,因此通过调节给矿量来克服给矿粒度和硬度变化的影响,以保持磨矿的运行稳定和处理量最大,实现最大的经济效益;

(2)对于球磨机来说,适宜的磨矿浓度对于磨机效率有着很大的影响,根据期望达到的磨矿浓度设定值和新给矿量和磨机电流来计算出一段磨机入口水量,以保持稳定的磨矿浓度从而提高磨机效率;3.螺旋分级机的溢流浓度的高低直接影响分级机返砂量的多少与返砂浓度的大小,从而间接的影响磨机的磨矿效率与处理量,通过调节螺旋分级机补加水来控制分级机溢流浓度从而间接控制分级机溢流粒度;4.旋流器的旋给流量与旋给浓度对于最终产品质量的稳定起着至关重要的作用,通过调节泵池补加水量,以间接控制旋流器给矿浓度,调节旋给流量,达到稳定的磨矿粒度。

2.2控制过程

利用神经网络辨识磨矿设备的模型,而后设计补偿模糊神经网络控制器,将磨矿粒度作为最终的控制指标,相对应的将粒度差与粒度差变化率作为补偿模糊神经网络控制器的输入变量。通过对磨矿分级生产流程相关控制规律的总结,将给矿量、一段球磨机入口加水量、螺旋分级机加水量以及旋给流量作为补偿模糊神经网络控制器的输出变量。相邻单位时间的粒度差与粒度差变化率通过补偿模糊神经网络控制器实现对给矿量、一段球磨机入口加水量、螺旋分级机加水量以及旋给流量的控制,将补偿模糊神经网络控制器输出的这四个参量加载到磨矿设备上,最终实现对矿石粒度的控制[4]。

2.3磨矿模型的系统辨识

本文采用此辨识方法对两段式磨矿分级生产系统模型进行辨识。对磨矿模型进行系统辨识,只有通过对大量的输入、输出样本进行训练,才能比较真实的反映被控系统,本文采用两段式磨矿系统,通过对生产流程的研究,最终确定对磨矿分级生产过程有影响的主要因素有给矿量、一段球磨机加水量、磨机电流、泵池加水量、螺旋分级机加水量、分级机电流、旋流器给矿压力、旋给流量等,通过对两段式磨矿现场生产过程中提取的数据资料进行整理。

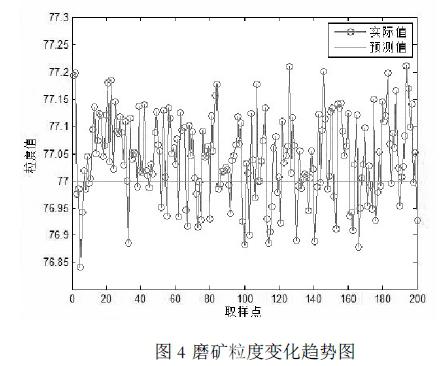

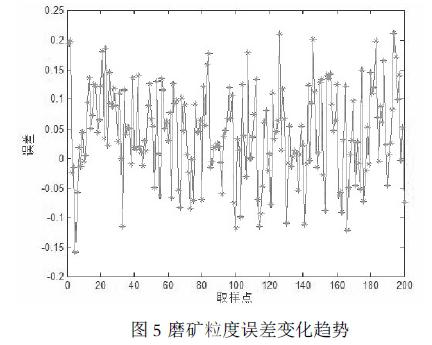

本文利用Matlab软件进行仿真验证,通过附加动量法改进的BP神经网络对磨矿设备进行系统辨识,结合实际生产数据,通过对数据进行处理,采用150组数据进行训练,50组数据进行仿真验证,仿真结果如图3与4所示,两条曲线基本拟合,且误差较小,说明该网络能较好地对磨矿设备进行仿真模拟。

3仿真分析

通过模糊神经网络控制器对给矿量、一段球磨机入口加水量、螺旋分级机加水量以及旋给流量进行控制,并将控制结果作用在经过对磨矿模型辨识的神经网络上,仿真结果如图4与图5所示。

4 结论

本文通过对相关控制规律的总结,确定了以粒度差与粒度差变化率作为输入变量,将给矿量、一段球磨机入口加水量、螺旋分级机加水量以及旋给流量作为输出量的控制器模型。随后从网络的结构、隶属度函数及其中心和宽度的确定以及学习速率等方面对补偿模糊神经网络进行了具体的设计,最后通过MATLAB仿真软件对控制器进行了仿真,通过模糊神经网络与补偿模糊神经网络分别对系统进行控制的仿真结果进行对比分析,补偿模糊神经网络的控制效果要明显优于模糊神经网络,证明了补偿模糊神经网络算法的优越性。

参考文献:

[1] 韩丽娟.选矿自动化技术的应用及发展[J].科技与企业,2012,14:337+339.

[2] 王丰雨,张覃,黄宋魏.我国选矿自动化评述[J].国外金属矿选矿,2006,08:18-21+17.

[3] P. Zhou, T.Y Chai. Grinding circuit control: A hierarchical approach using extended 2-DOF decouphngand model approximation[J]. Powder Technology, 2011, 213(1-3): 14-26.

[4] 高智超.基于模糊逻辑的模糊神经网络在磨矿控制系统中的应[D].吉林大学,2010.