飞机典型复合材料零件成形方法研究

2018-08-18李林

李林

摘 要:通过分析复合材料的结构特点与物理力学特性,总结了此类材料的加工机理与加工难点,针对不同结构形式的复合材料零件,从复合材料件的结构特点及复合材料加工工艺适用性方面开展分析,针对典型复合材料制件确定合理的加工方法,从而实现高强度复合材料的高质量、高精度、高效率、低成本的加工。

关键词:自动化制造技术,液体成形技术,加强件成形技术

引言

飞机结构设计应用复合材料,通过在不同方向铺设不同比例的纤维,满足结构平面内所需方向性能的要求。但由于复合材料层压板各向异性、脆性和非均质性以及层间力学性能低等特点,使复合材料制件的失效机理与金属完全不同。这种特殊的材料结构性能和力学性能,要求对不同的结构设计型式的复合材料制件优化选用不同的加工工艺。本文从分析复合材料各种加工工艺的特点和适应性,来确定典型的复合材料零件结构设计应用的制造方法,以期实现碳纤维复合材料设计、制造一体化的高质量、高精度、低成本。

1材料形式及铺放方式

复合材料由高性能的纤维为增强体,高韧性的树脂为基体。增强纤维分为干织物和预浸料。干织物有双向和三向编织,用于不同截面形状的零件预成形体。预浸料有单向带和纤维丝束,用于不同曲度的大型展开零件。复合材料零件可由不同的纤维体经手工和自动铺放工艺组合制成。

手工铺放是将纤维料层逐一放入模腔内形成层压板,可通过激光投影或定位销辅助定位纤维层。这种工艺一般用于小零件或具有小圆角半径的零件,如翼尖小翼、夹芯板结构。

对于不适于用自动工艺铺放的特殊铺层,可混合采用手工铺放,如,闪电防护层。

2大型复合材料整体结构零件成形技术

先进飞机为获得最好的技术性能和经济效益,在结构设计中除满足传力、承力等功能和维护使用等要求外,还不断追求高减重、低成本和长寿命的目标,因此现代飞机设计中,结构的整体化得到了大幅提升,减少了连接所付出的重量、连接引起的应力集中以及小零件制造、装配所需工时,降低了成本。

2.1 大型复合材料件自动化制造技术

大型飞机复合材料壁板成形方式考虑到经济性和质量可靠性一般采用筋条和蒙皮胶接共固化。如空客A350翼盒复合材料机翼采用“T”形加筋壁板,波音787复合材料机翼采用“工”字型加筋壁板。这类大型复合材料蒙皮铺层可采用自动铺带技术;长桁组装采用精确的数字化定位技术;固化模具结构设计,重点考虑温度场均匀性及热膨胀影响,模具材料殷瓦钢。

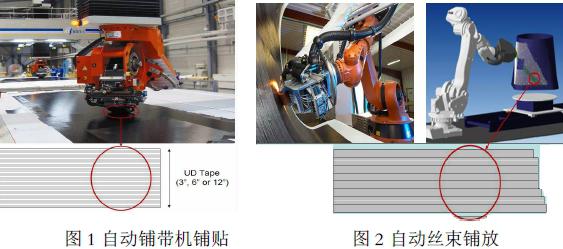

自动铺带技术(ATL)用于大尺寸中小曲率的壁板构件的铺层,与手工铺放相比,质量稳定,制造成本降低30%-50%。在自动铺带机上可实现预浸料单向带裁剪、定位、铺叠、辊压等工序连续自动完成。ATL铺放后,铺贴板可与其他元件(如,长桁)共固化或共胶接,图1。

相对于大尺寸中小曲率的壁板类零件,机身筒段类大曲率旋转体及带台阶的翼面、小曲率半径的凹面等复杂构件,纤维层铺叠或缠绕时,容易出现架桥和滑移的瓶颈问题。自动丝束铺放技术(AFP)是在自动铺带和纤维缠绕技术基础上发展起来的新技术,其可以实现复杂形状整体结构件三维轨迹的连续丝束铺放,可以根据运行轨迹当地的铺覆宽度自适应地调整丝束宽度,实現复杂内型曲面结构的铺放。自动丝束铺放在航空领域已广泛应用,F-22和F-35的复合材料S形进气道、B787的机身段、A380后机身均采用该技术,图2。

2.2 复合材料结构液体成形技术

复合材料结构液体成形方法主要应用于复杂、次承力的大型整体结构成型。液体成形技术主要包括预制体制备技术和树脂转移技术:RTM、RFI。

预制体制备技术指裁剪后的干纤维布在真空状态下叠放在一起并控制温度使纤维体压实成零件形状或采用织物缝合的方法连接叠层块制成零件结构骨架的技术。预制体制备是液体转移成形技术的关键环节,缝合预制体可以增强织物的纵向连接,满足复合材料抗冲击的要求。

树脂转移技术是指将预成形体放入模腔中注入树脂并固化和脱模。RTM工艺是利用真空或注射装置提供压力将专用树脂注入到闭合的模腔内,直至型腔内的预成形体完全被浸润。可通过多重模腔控制曲面来实现零件的严公差要求。RFI工艺即树脂膜渗透成形,在预制体与模具间按结构要求铺设树脂膜,固化过程中树脂膜受热熔化,在真空及压力作用下树脂液体渗透到预制体并完成固化成形。

3复合材料加强件成形技术

现代大型飞机复合材料整体件如机翼壁板和机身筒段一般采用整体成形蒙皮与加强筋共固化的方式制造。加强筋属于杆系类元件,其截面多为半闭合形状,不适合应用自动化和液体成形技术。参照金属加强筋零件成形方法,复合材料层压板可以采用模压成形、软模成形和拉挤成形的方法制备成复合材料加强筋零件。

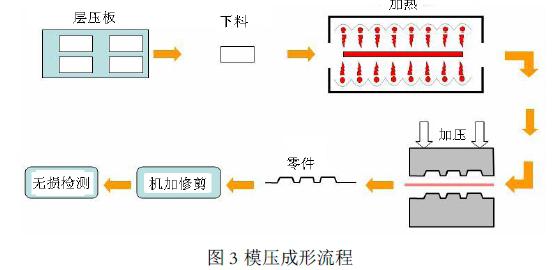

3.1 模压成形

模压成形是利用带有热源的压机对复合材料预浸料叠层毛坏进行成形、固化的一种工艺方法。这种方法用于单一厚度层压板,图3。

3.2软模成形

软模成形是利用膨胀橡胶在一定温度下可控膨胀量所产生的压力对预浸料叠层毛坯加压固化的工艺方法。

3.3 拉挤成形

纤维束浸渍树脂基体后即刻通过预定内腔型面的模具,迅速固化而制成形状各异的连续体,其典型型面有圆形、方形、工字形、∪字形、凸形、凹形和多墙多腔形。

复合材料加强件成形后经数字化夹具定位可与自动化成形的蒙皮类零件共固化或共胶接组合成壁板组件或机身筒段。

4结论

国内各航空设计所及飞机生产厂对复合材料研究及应用方面相对起步较晚,通过与国外先进民用飞机公司的合作设计、制造,国内在复合材料应用领域已有了大的飞跃,现代大型民用飞机C919已大量应用复合材料并用于主承力构件。随着国内科学技术的研究、创新与应用,复合材料结构制造新技术必然会不断涌现。

参考文献:

[1]中国航空研究院. 复合材料结构设计手册. 航空工业出版社.2004年9月.

[2]范玉青,张丽华. 超大型复合材料机体部件应用技术的新进展—飞机制造技术的新跨越[J].航空学报,2009,30.