数字化技术在飞机装配中的应用研究

2018-08-18李琎

李琎

摘 要:飞机数字化装配技术涉及飞机设计、零部件制造、装配工艺规划、互换协调技术、数字化测量系统、自动控制和计算机软件等众多先进技术,因而难度较大,所以在一定意义上,飞机的数字化装配是数字化技术最后需要攻克的堡垒,它将从根本上改变传统的飞机装配技术,可以说是飞机制造的一次革命性的变革。

关键词:数字化;飞机装配;应用

引言

数字化技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。

一、数字化装配技术的内涵

数字化装配技术是一个新的概念,精确的为其下一个定义还需要更多的探索。数字化装配是一种能适应快速研制和生产及低成本制造要求的技术,从其发展的历程看,它实质上是数字化技术在飞机设计制造过程中更深层次的应用及其延伸。数字化装配方法不仅包括了传统数字化装配概念中工装的设计、制造及装配的虚拟仿真等,还包括了像柔性装配方法、无型架装配方法等其他自动化装配方法。飞机数字化装配技术是数字化装配工艺技术、数字化柔性装配工装技术、光学检测与反馈技术、数字化钻铆技术及数字化的集成控制技术等多种先进技术的综合应用。数字化装配技术在飞机装配过程中实现装配的数字化、柔性化、信息化、模块化和自动化,将传统的依靠手工或专用型架夹具的装配方式转变为数字化的装配方式,将传统装配模式下的模拟量传递模式改为数字量传递模式。

二、数字化装配工艺技术

数字化装配工艺主要包括数字化装配过程的优化设计、误差分析及容差分配和数字化预装配。其接收工装系统的设计信息和产品三维实体模型,通过装配过程的模拟仿真进行预装配及误差分析,再将信息反馈到工装系统,进行工装设计的调整和装配过程的优化。

数字化装配过程优化设计分为装配顺序的生成和优化、装配路径的规划和优化、误差分析和容差分配、数字化预装配等几部分。

误差分析和容差分配用来在产品的设计阶段,预测和控制全部系统的误差。其出发点是全部系统的目标误差,然后通过容差分配方法来分配目标误差作为次级系统的误差。这样误差预算就在各种次级系统中,作为一个跟踪工具来平衡目标误差和达到目标误差的难度这两者之间的关系。飞机数字化预装配是在数字化产品定义的基础上利用计算机模拟装配的全过程,用于在研制过程中及时地进行动静态界面设计和干涉检查、工艺性检查、可拆卸性检查、可维护性检查。其对象是工装与工装的装配、工装与零组件之间的装配及零件与零件之间的直接装配关系,可有效地减少因设计错误而引起的设计返工和更改。

三、数字化柔性装配工装技术

在数字化装配中,将工装按功能划分为静态框架和动态模块。静态框架是模块化框架,由标准零件和连接件组合而成。动态模块依据飞机产品的不同需要而设计,它具有多个自由度,通过可调转接器依附于静态框架上,根据不同的产品特征而配置不同的动态模块;动态模块本身可以通过转接器调整或自由度调整改变自己的特征,以满足同类相似的产品。这样动态模块和静态框架之间就可以依据不同的产品或者产品的不同特征而进行调整配置。数字化装配工装实现柔性的方式主要是调整动态模块或者更换动态模块,对于不同的壁板部件装配,按照具体部件装配的要求增加或减少柔性夹持模块,通过调整转接器自由度、调整卡板的形状或者更换卡板,使之适应具体特征的要求。

在数字化环境下,柔性工装的定位不再依靠工装上的固定定位器,而采用独立的一套定位系统。控制系统把定位数据传递给装配定位执行机构,这样才能实现数据的数字量传递,称该定位执行机构为机械随动定位装置。机械随动定位装置是一个数字化自动控制的高精度装置,其结构根据产品装配过程中的定位要求而定。该装置中的伺服驱动机构带动自动化定位机构对装配件进行调整和支撑,实现装配件的定位。自动化定位机构依靠控制系统的控制来同时协调多个机械随动装置的运动,保证以确定方式、可预见地移动飞机零件,一级操作用户可以通过图形用户界面显示零件的位置坐标,然后设定控制参数,控制机械随动定位装置的运动。

四、光学测量与补偿技术

飞机产品部件外形检测、铆接边距检测和机械随动定位机构的调整控制都离不开光学仪器。在数字化装配过程中,光学测量与补偿技术不仅能够准确地获取装配零件的尺寸参数和位置信息,而且将数据传送到控制系统,进行零件空间坐标的反馈。而待装配部件在装配之前进行固定时,由于实际的装配位置与数学模型的装配位置不一致,因此必须采用一套定位系统对装配部件进行定位,保证精确数学模型的装配位置和实际装配位置具有共同的加工基准点。

以激光跟踪测量仪器为例。激光跟踪定位仪器测量装夹后的装配部件的基准点,获得的测量数据经过处理单元处理后,直接反馈到装配系统的控制系统。控制系统通过对实际装配位置与精确数学模型的装配位置进行比较后,获得部件装配位置的修正补偿值,自主地对定位元件的空间位置进行快速调整,实现飞机零部件、装配工装和钻铆系统定位的闭环控制,逐步对定位进行补偿,将精确数学模型的装配位置与实际装配位置统一起来,从而完成快速准确定位、安装与调整。

五、数字化装配技术的应用——数字化装配系统

多种先进数字化装配技术相结合使用,共同工作来实现对某些零组件的装配,这些成组的数字化装配工作系统构成了数字化装配系统。数字化装配系统(Digital Assembly System,DAS)以数字化装配技术为支撑,体现了数字化装配工艺技术、数字化装配工装技术、光学检测与补偿技术、数字化钻铆技术及数字化集成控制技术的综合应用。该系统相应地包含了数字化装配工艺系统、数字化柔性装配工装系统、光学检测与补偿系统、数字化钻铆系统和数字化集成控制系统等子系统。

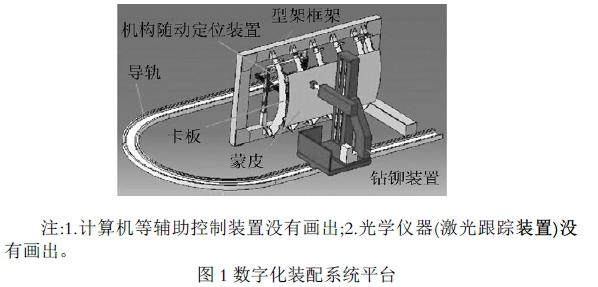

以大型飞机机身壁板零件为例, 组建数字化的装配系统平台, 平台示意图如图1所示。

注:1.计算机等辅助控制装置没有画出;2.光学仪器(激光跟踪装置)没有画出。

该数字化装配系统平台有如下特点:

a.装配零件和装配工装的自身特征,以及它們之间的装配特征在飞机设计阶段就被输入到系统服务器中。装配集成控制系统不仅能够直接共享该数据,还能够不断控制工艺系统对这些特征信息进行分析优化,使零件和工装的设计及其装配特征的设计不断完善。

b.数字化柔性装配工装主要包括机械随动定位装置和一些柔性的夹具。通过更换卡板和一些专用的夹具,该工装可以满足不同机型、但零部件大小相似的多种零部件的装配。这样仅需更换卡板和少量专用夹具就可以在一套工装平台上装配多种零部件。

c.机械随动定位装置和光学测量仪器的综合使用,通过测量仪器的时时跟踪测量与反馈,实现了对零件定位、工装定位和钻铆装置定位的闭环控制,极大地提高了定位准确度。

d.数字化装配系统实现了装配过程的自动化、信息化等,极大地提高了装配的效率,使快速制造和灵活面对市场的多样化需求有了实现的可能。

六、结束语

数字化、自动化、柔性化装配技术代表着现代飞机制造的发展方向。飞机制造过程中的工艺规划技术、测量技术、柔性工装技术、自动化制孔技术、自动化钻铆技术与集成控制技术的应用极大地提高了飞机的装配质量与效率,是研制多机种、变批量、高质量与长寿命飞机的必备条件。

参考文献:

[1]李云鹏.数字化装配仿真装配技术在飞机装配中的应用[J].科技创新与应用,2017(23):155-156.

[2]梅中义,黄超,范玉青.飞机数字化装配技术发展与展望[J].航空制造技术,2015(18):32-37.

[3]张影.数字化技术在飞机装配中的应用研究[J].通讯世界,2015(13):284.