利用SolidWorks Flow Simulation改进风道结构设计

2018-08-18李国峰

摘 要:利用SolidWorks中附带的CFD插件Flow Simulation,对废气收集风道进行流场模拟,分析结构修改对气体流动轨迹产生的影响,使其结构更有利于平衡多个进气口的流量。

关键词:SolidWorks Flow Simulation;风道;流场模拟

随着多项环保政策的连续出台,我国大气污染情况日益受到重视。其中车间废气占有很大的比例;排放口多,大小不一,分布不均是其显著特点。一般采用集气罩收集处理,为达到理想的收集效果,需平衡各罩口压力,才能满足废气收集要求。而风道的结构设计,对各个集气罩口压力的影响非常大,通常采用风道沿程阻力计算来确定。

Flow Simulation是知名三维设计软件SolidWorks中流体分析插件,可以进行数据上的无缝链接。SolidWorks Flow Simulation流体仿真软件去除了一般CFD软件的复杂性,可以让设计者快捷地仿真对设计至关重要的流体流动、传热和流体作用力,模拟真实条件下的流体流动,并快速分析流体的运动、传热和相关作用力的影响【1】,解决实际问题,提高工作效率。

在风道设计中,Flow Simulation的使用【2】,让设计者更直观地观察风道内的气体流动情况,并能显示各部位的压力、流量情况,帮助设计者更快、更准的改进结构,达到设计要求。

某橡胶制品企业,有4台橡胶炼制机,分散布置。需对其散发出的异味气体收集处理。根据相关规范计算得出,这4台设备的收集风量分别为97、65、65、103m3/min,总风量330m3/min。

1.原始模型分析

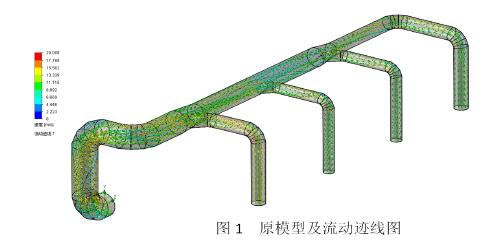

根据每台设备的排风量,初步按11m/s的管内流速,计算出各段风道的直径,取整分别为450、350、350、450mm,总管直径800mm。三维建模见图1。本文主要分析修改风道的结构设计,吸风罩暂不做分析。

新建内部分析模型,流体为空气,风道表面粗糙度50μm,其余为默认值。风道出口设置为出口体积流量5.5m3/s,进口均设置为环境压力。

将四个进气口设为体积流量,出气口和末端进气口设为静压平均值,增加方程目标为两个静压值相减,以上目标均用于控制目标收敛。

全局网格精度6级,划分成354193个网格,运行项目。

加载结果,插入流动迹线,如图1所示。从图上可以看出,整个风道风速在6~15m/s之间,管内空气流动均匀,未存在涡流现象。

插入目标图,体积流量1~4分別为117.06、59.64、56.36、95.46 m3/min,与设计值偏差分别为20.68%、8.25%、13.23%、7.32%,方程目标162Pa。进气管1进气量比设计值超出20%,这一现象的原因是由于进气管1靠近出气口,三通位置与进气口压差较大,导致管内流速增加,流量增大,从而使其他进气口流量不同程度的减小。

2.改进模型分析

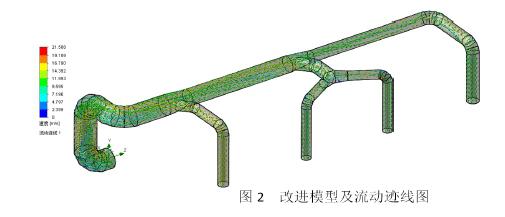

根据原模型的分析结果调整风道结构,进气口1直径改为400mm,进气口2、进气口3先合并后汇入总管,进气口4及总管大小不变。

再次对修改后的风道进行分析,加载分析结果,插入流动迹线如图2。

体积流量1~4分别为100.61、62.42、62.24、105.19m3/min,与设计值偏差分别为3.72%、3.97%、4.25%、2.13%,方程目标172Pa。修改后的风道各进气口风量与设计值偏差均在5%以内,符合设计要求。风道的压力损失172Pa。

3.结束语

通过软件的分析,可以从后处理中得到想要的结果。从结果中可以看出分析对象的改进方向,并减少了以往复杂的计算,减轻设计人员的工作量,提高工作效率。

通过与工程实践的比较证明了Flow Simulation在分析风道内气流仿真的适用性,同时也表明了风道改进后其结构的合理性。

Flow Simulation与其他CFD软件相比具有操作简单,数据交换性好、功能实用等优点。通过其向导功能可以在短时间内学会使用方法,特别适合一线工程师使用。

参考文献:

[1]陈超祥,叶修梓.SolidWorks Flow Simulation教程.北京:机械工业出版社,2011

[2]陈超祥,胡其登.SolidWorks Flow Simulation教程.北京:机械工业出版社,2013

作者简介:

李国峰(1987.02),男,汉族,籍贯黄山,学历大专,职称助理工程师,工作单位杭州至柔环保科技有限公司,研究方向废气治理。