民用飞机舱门口框设计方案分析

2018-08-18闫铁

闫铁

摘 要:民用飞机机身的开口设计是飞机设计的重要组成部分,舱门开口的补强设计直接决定着机身设计的成败。本文从分析舱门开口周围结构的功用,根据使用的材料和工艺的不同,制定不同的舱门开口补强设计方案。

关键词:舱门开口;钣金式设计;整体机加式设计

引言

现代民用飞机的机身通常是“半硬壳式结构”设计。飞机人员出入的舱门由于使用需要,一般布置在结构高载荷区域,开口切断了半硬壳式机身的总体传力构件,导致开口部位出现严重的应力集中。飞机适航条例要求,在各种情况下用于旅客进出的所有舱门要能够迅速打开,同时保证飞机增压舱的安全,所以客机舱门多采用从里向外关闭的“堵塞式”设计。这种设计方式的舱门只承受舱压引起的环向张力,而机身上的在开口部位的大部分拉伸和剪切载荷要由舱门周围结构承担,开口后的补强件不仅会提高设计成本,还会增加结构重量。采用何种方式的开口补强方案将直接影响后续机身详细设计的成功与否。

本文从分析机身登机门开口对机身载荷传递的影响,提出如何在开口周围布置额外的加强结构来承受这些载荷。根据不同的结构型式承载不同类型的载荷,提出两种不同的开口周围结构加强方案,从载荷传递、制造可行性及结构可靠性方面分析两种方案优、缺点,以期对今后民用飞机的设计有所借鉴。

1 舱门开口周围结构设计要求和结构形式

1.1 舱门开口周围结构设计要求

由于使用需求,舱门开口一般布置在机身的重要承载部位,切断了机身承载剪力的蒙皮和传递拉、压载荷的长桁、机身框,需要在开口区域增加相应的加强件来转换、传递机身载荷。通常舱门开口周围结构骨架要先装配成组件再与蒙皮、长桁组成壁板,同时由于舱门频繁的开、关使用以及飞机每次承载的变化,要周密考虑舱门与舱门口框间的协调及相应零件的调整与修理、互换等。舱门口框的设计必须满足适航要求和环境准则,要充分考虑制造可行性和互换性及协调性、设计更改的要求,要尽量作到结构重量最轻、材料采购及制造成本最低。

1.2 舱门口框结构形式

舱门开口切断了机身的纵、橫向受力构件,导致局部结构应力急剧升高,开口边缘应力集中。为平衡元件结构应力,使其满足等强度原则,考虑在开口区域布置垫于蒙皮内侧或外侧的铝合金加强板,在开口的上、下、前、后分别设置一根薄壁组合梁。此外,在开口周边设置传递门上气密载荷的支撑接头及组合短梁。这样的加强形式结构简单,传力路线清晰,同一构件上避免复合受力,符合耐久性原则。

传力载荷的路径越直接,其结构的效率就越高。由于开口区域载荷的重新分布而引起一些力,要承受这些增加的力需在开口附近增加结构元件。舱门开口区域有四种重新分布的载荷(机身蒙皮剪切力、截断桁条载荷、座舱增压引起的纵向和周向拉伸载荷、门上的座舱增压力和门销座的再分布载荷),如何增加结构元件用以承担这些再分布载荷,将直接决定舱门口框的设计形式。

2口框设计方案一

根据开口区域重新分布的载荷,延续未开口时的结构形式增加板、杆结构元件重新承载再分布载荷。由于开口造成结构局部产生应力集中及保证结构安全有效性,对口框区域划分为蒙皮类和骨架类结构并按破损-安全原则设计结构增强元件。

2.1 蒙皮加强设计

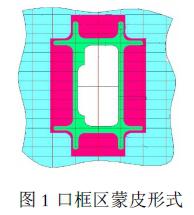

蒙皮类增强元件主要承受开口区的剪力、张力和开口区四角的局部弯矩。R、r区域是疲劳敏感部位,最大应力有将圆角区撕裂趋势,故圆角边缘与零件边缘要近似成45度,圆角尺寸需强度精细分析计算。材料选用抗疲劳开裂性能优异的铝合金2024板材,采用化铣制造工艺。其结构形式如图1。

2.2 骨架加强设计

骨架类元件是开口区最主要加强件和维形件,用于开口区剪流的转换,补偿开口区横向、纵向传力元件的削弱,以及分解来自舱门的载荷。对骨架零件采用板、杆元件组合形式,用于承受局部区域再分布载荷形成的轴向和剪力偶合。材料选用静强度性能优异的铝合金7075挤压型材,采用机加工艺。其结构形式图2:

口框结构元件采用钣金件设计,零件制造工艺简单,工艺装备少,采用标准型材协调性好,制造成本低,损伤容限特性好。由于零件数量较多,需要增加装配工时,组件重量大。

3口框设计 — 方案二

选用钣金型式设计增强元件,结构重量大。有大量的接头安装在门框上,这些接头需要有正确的位置,即使在定位后,装配过程中,撞击、划伤和钻错孔的情况也经常发生,且门开口有高风险的冲击损伤。为减轻结构重量,同时满足结构强度和刚度,可考虑将受力复杂的紧挨门开口的框和梁采用钛合金整体加工成形,载荷较小的零件采用复合材料典型结构方案。这样的结构零件数量少,整体性强,易于协调,采用这个方案装配好的门框也易于修理。

3.1 蒙皮加强设计

机身蒙皮主要承受剪切载荷和机身筒段的弯曲载荷。采用碳纤维增强材料,应用纤维自动铺放工艺(AFP)将蒙皮加强板与连接带板合体制造,通过不同数量纤维铺层的铺放达到强度要求的口框区厚度要求,满足等强度原则,同时也达到减重的目的。

3.2 骨架加强设计

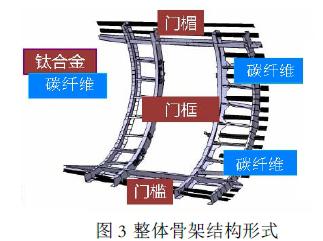

开口周边弯、扭载荷较大,采用刚度和强度较好的钛合金整体机加件,剖面C形,骨架辅助零件由碳纤维RTM法制造,剖面为Z形,并通过剪切角片连接到蒙皮上。肋板由厚的热塑性板压制而成,并与门框、辅框以及蒙皮相连。整体骨架结构形式如图3。

钛合金框、梁与碳纤维结构件之间采用Z形接头连接到零件的内缘条和腹板上。为更好的维持骨架刚性,框与梁、肋板之间用整体机加的盒式拉伸接头连接。

口框结构元件采用整体机加件设计,结构强度、刚度特性好,重量轻,采用碳纤维材料一体成形技术,零件数量少,易于工件间协调、互换,节约了零件制造和装配工时。但是,钛合金的原材料价格和制造成本都非常高,以及碳纤维材料工艺制造的可行性和零件使用的可靠性,在设计初期要充分考虑。

4结论

随着设计、制造一体化理念的出现,现代制造工艺的发展,新材料科学的应用,飞机舱门周围结构的设计会根据应用工艺和材料的不同而有不同的方案布局。总之,飞机结构的设计方案首先要注意原材料和制造工艺的总成本,也要考虑供选方案的重量特性。同时对重要部位要进行损伤容限(例如冲击特性)和可靠性评估。此外,结构设计要具有灵活性和协调性,要分析制造可行性。

参考文献:

[1]牛春匀. 实用飞机结构工程设计[M]. 航空工业出版社.2011年3月

[2]牛春匀.实用飞机复合材料结构设计与制造[M].航空工业出版社,2010.