孟加拉重油电站含油废水处理系统设计探讨

2018-08-17

(湖北省电力勘测设计院,湖北 武汉 430040)

1 概述

重油是化工生产过程中的副产品,可作为工业生产的燃料。以重油为燃料的电站以其建设周期短,系统模块化,运行管理简单,机组启停迅速等优点,在孟加拉具有大量的装机市场。

由于存贮燃料的需要,重油电站往往自带较大的油罐区,油系统庞大,在卸油及油系统运行过程中不可避免会出现油泄漏的情况。因此,主厂房、燃油泵房、油罐区等含油设备区域地面冲洗的废水及油罐区初期雨水中或多或少会混杂重油,如直接外排到自然水体中将会造成水环境的污染。为此,含油废水的处理在国内外均受到特别重视。

2 含油废水危害及分类

含油废水的危害主要表现在:油面的覆盖隔绝了水体的表面复氧,使水体丧失了自净能力,水体中溶解氧的减少又破坏了水中生态平衡,导致水体水质变坏发臭;油中所含的芳香烃对水中生物有直接毒害作用,并会导致人类癌症发病率的升高;水体中的细菌对油泥胶团中的有机物进行分解而产生沼气及硫化氢气体,对水体造成很大的危害。

经现场踏勘,孟加拉一些重油电站毗邻河流建设,并在河流上建设卸油码头,可以目测水面上有浮油,水体发黑发臭,已基本丧失使用功能。因此,为保护水环境,含油废水必须经过适当的处理达标后才能向地表排放。

含油废水中的油可分为浮油、分散油、乳化油、溶解油和油-固体物五类。

(1) 浮油:进入水体的油份通常大部分以浮油形式存在,油珠粒径较大,一般大于100 μm,静置后能较快上浮,以连续相的油膜漂浮在水面。

(2) 分散油:粒径为10~100 μm的微小油珠悬浮分散在水相中,分散油不稳定,如有足够时间静置,会聚集并成较大的油珠而上浮到水面,也可能进一步变小(自然或机械作用),转化成乳化油。

(3) 乳化油:粒径为0.1~10 μm的油珠稳定地分散在水中,单纯用静置法很难使油水分离。

(4) 溶解油:以分子状态分散于水体中,油粒直径比乳化液还要细,有时可小到几纳米,油分和水形成均匀相体系,非常稳定,很难用一般方法去除。

(5) 油-固体物:在水体中的油粘附在固体悬浮物的表面上形成的油-固体物。

重油主要是以原油加工过程中的常压油、减压渣油、裂化渣油和催化柴油等为原料调和而成,其分子量高,粘度大,比重一般在0.82~0.95,在废水中大部分以(1)、(5)的方式存在,其余以余下几种方式存在。

3 含油废水处理工艺的方案及优缺点

3.1 重力法

重力法是一种利用油水密度差进行分离的方法,适用于去除水中的浮油。重力分离法最常见的设备是隔油池,根据油比水轻的特性,浮油从水中自然分离,再经机械或人工撇除。

隔油池的形式主要有以下几种:

(1) 平流式隔油池:构造简单,运行管理方便,除油效果稳定;但体积大,占地面积大,处理能力低,排泥难,出水仍含有乳化油和吸附在悬浮物上的油分,一般难以达到排放要求。

(2) 斜板式油水分离装置:在平流式隔油池内部根据“浅池原理”加设斜板或斜管改进而成,相对平流式隔油池,可减少占地面积,提供除油效率,但该方法适用于处理轻质油,由于重油黏度高,很容易堵塞设备,不宜选用。

3.2 气浮法

气浮法是使大量微细气泡吸附在欲去除的颗粒(油珠)上,利用浮力将污染物带出水面,从而达到分离目的的方法。空气微泡由非极性分子组成,能与疏水性的油结合在一起,带着油滴一起上升,上浮速度与重力法相比可提高近千倍,所以油水分离效率很高。

3.3 电化学法

常用的是电絮凝法,利用可溶解性阳极,如金属铁或铝做牺牲电极,通过化学反应,产生气浮分离所需要的气泡,同时也产生使悬浮物絮凝的絮凝剂。此方法具有占地面积小,操作简单,处理效果好,浮渣量相对较少等优点,但它存在阳极金属消耗量大,需大量盐类做辅助药剂、耗电量大、运行费用较高等缺点,此外,阳极存在钝化的问题,暂无好的解决办法。

3.4 吸附法

应用较多的是采用活性炭作为吸附剂,吸附水中的悬浮油或者溶解油。活性炭不仅对油有很好的吸附性能,而且能同时有效地吸附废水中的其他有机物,但吸附容量有限,且成本高,再生困难,限制了它的应用。对于燃煤电厂,吸附后的活性炭可掺入燃煤中焚烧,但作为重油电站,无法回用为燃料,需要另行处理,存在二次污染。

3.5 超声波法

超声波法即通过一定声强和频率的声波对乳化油进行破乳,该法在国外有研究,国内相关文献报道较少。研究表明,超声和破乳剂具有良好的协同作用,在超声波的作用下,破乳剂的用量减少35%,经超声处理后的含油废水中油的流动性增加,粘度降低了50%以上。但同其他废水处理的物理方法相比,存在处理水量小、费用高等问题,仅处于实验研究阶段,实际应用中未得到大范围推广。

4 重油电站含油废水处理工艺应用

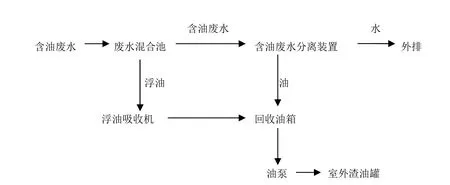

我院在肯尼亚某重油电站含油废水处理工艺中采用隔油池(内设浮油吸收机)+油水分离器的设计流程。工艺流程详见图1。

图1 肯尼亚某重油电站含油废水处理工艺流程图

该套系统经现场反馈处理效果不好,后经分析,一方面是现场管理不到位,有部分废油直接排到了隔油池,导致系统负荷太大;一方面是重油密度与水接近,在水中形成非常稳定的均相体,在油水分离装置中不宜去除。

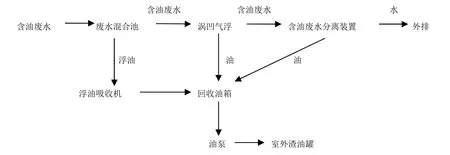

经分析及调研,在后续孟加拉某重油电站的项目中,增加了气浮装置。

该气浮装置与后续的油水分离设备组合成一体化的处理模块,系统占地紧凑,管理方便。该工艺系统流程详见图2。

图2 孟加拉某重油电站含油废水处理工艺流程图

该气浮设备主要由气浮机箱体、预反应罐、涡凹曝气机、链式刮泥系统、浮渣收集、排泄系统、加药系统等构成。

常规气浮装置是向废水中通入空气,并以微小气泡形式从水中析出成为载体,使废水中的乳化油,微小悬浮颗粒等污染物黏附在气泡上,随气泡一起上浮到水面,形成泡沫-气、水、颗粒三相混合体,通过收集泡沫或浮渣达到分离杂质、净化废水的目的。气浮法主要用来处理废水中靠自然沉降或上浮难以去除的乳化油或相对密度近于1的微小悬浮颗粒。

本项目中采用的是涡凹气浮,其工作原理是由电机带动进气管轴底部的散气叶轮在水中高速旋转形成一个真空区,液面上的空气通过进气管轴输入水中去填补真空,并被散气叶轮的“切割片”切割,“微气泡”随之产生,并螺旋地上升到水面,空气中的氧气也随之进入水中。涡凹曝气机通过散气叶轮把“微气泡”均匀的分布于污水中,不需要事先进行溶气,所以不需要压力容器、空压机和循环泵等辅助设备,更不会发生阻塞现象。单体设备更容易与后续的油水分离设备一体化式组合布置,占地更为紧凑。

由于重油粘度大,在肯尼亚项目中出现过输送泵卡涩、管道堵塞的情况。为此,在孟加拉项目中,特别注意在物料输送泵、渣油箱中增加了加热器的设置。

5 设计改进

目前重油含油废水处理系统经现场调试后运行效果稳定,出水指标达到设计要求。在调试中存在以下几个问题需要设计引起注意并加以改进:

(1) 污水调节池(隔油池)的容积适当做大。由于重油电站油罐区面积大,初期雨水短时间大量汇集到调节池内,会导致废水中的浮油还没来得及被浮油吸收机吸走就已经经溢流孔排入厂区雨水排水系统内,造成浮油外泄。

(2) 污油池内浮油吸收机运行的区域与废水沉淀的区域相邻的隔墙,其下部空间不宜过高,否则浮油进入沉淀区容易堵塞废水提升泵。

(3) 由于隔油池内大部分浮油都由浮油吸收机处理掉,浮油吸收机的处理效果直接影响后续处理模块的运行负荷。建议设置两套浮油吸收机,一运一备,或同时运行,以期废水在进入一体化处理设备前端尽量撇走浮油,降低后续模块的处理负荷。

(4) 含油废水气浮处理后,渣油中泡沫增多,渣油箱内油水界面不清晰,不建议使用油水界面仪来控制提升泵的运行。根据现场调试的结果,实际排渣中含水率较低,现场改造为在渣箱中布置上下射频式物位仪控制排渣泵的启停。

(5) 集油坑及油罐区地面平常要加强人工清污管理,减少进入废水中的含油量。