基于纵向涡发生器的定子通风系统温度场优化研究

2018-08-17童水光董成举从飞云

童水光,唐 宁,董成举,从飞云,赵 威

(浙江大学机械工程学院,浙江杭州310027)

0 前 言

水轮发电机电机发热问题一直是工程中备受关注的研究领域。水轮发电机内的温度场分布是多个物理场相互耦合,相互影响的结果。电机内部的通风散热主要是以对流换热的方式进行的,其中定子部分的换热是很重要的一部分,许多专家学者在这个方面做了大量卓有成效的工作。

霍菲阳等[1]在保持电机总尺寸、损耗和通风沟数量不变的前提下,改变铁厚度以及在保持电机总尺寸和损耗不变,增加通风沟的数量同时减小通风沟尺寸两种方案下研究通风沟结构尺寸等几何量变化对电机温度场的影响。结果表明两种方案下电机内温度较高的结构件温度计算值均有下降。张帆等[2]研究了定子扇形片和封胶厚度为定子温度场的影响。温嘉斌等[3- 4]在定子通风槽钢长度不变的基础上,改变定子通风槽钢近轴端径向位置来分析定子通风沟绕组两侧的流动特性,结果表明定子通风槽钢近轴端的径向位置对定子通风沟内的冷却影响较大。本文以某型贯流式水轮发电机为参考模型,采用有限体积法对发电机定子部分通风沟内的流场和温度场进行了分析,然后在定子通风沟内靠近线圈壁面高温区域设置纵向涡发生器改进其通风散热效果,在此基础上研究了纵向涡发生器的冲角和高度等几何因素对散热效果的影响。

1 通风系统分析计算模型及方法

1.1 物理模型

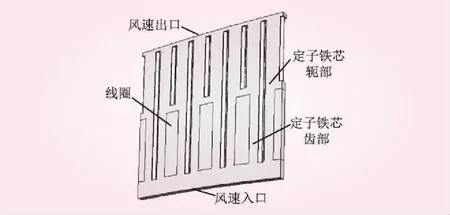

对于轴径向通风冷却方式的灯泡贯流式水轮发电机由于其结构具有对称性,定子通风系统温度场模型在轴向取一层通风沟,圆周方向上选取3个齿距以提高计算结果的准确性,如图1 所示。其中包括定子铁心,定子线圈。

图1 定子通风系统物理模型

1.2 基本假设与边界条件

基本假设:①径向风沟内的雷诺数很大,因此采用湍流模型来进行计算;②为计算简便,使上下层线圈合并在一起作为热源,同时槽楔也近似为与槽等宽;③本文只研究通风沟内稳定的流动状态,故流动属于定常流动。

定子通风系统流场及温度场计算边界条件:①线圈与通风沟接触表面和通风槽钢两侧均为无滑移边界条件,在这些面上流体的速度为零;②通风沟的入口采用速度入口条件,出口采用压力出口条件压力设定为一个标准大气压;③入口流体的温度为313 K。

本计算采用FLUENT商业软件进行,整个计算区域共有约529 801个有限体单元,94 752个节点。

本文中控制方程的离散采用有限体积法,对流项的离散采用二阶迎风格式,扩散项采用中心差分格式,压力和速度的耦合采用SIMPLEC算法。具体控制方程见文献[5],此处不再赘述。

2 流场及温度场计算结果与分析

2.1 温度场计算结果

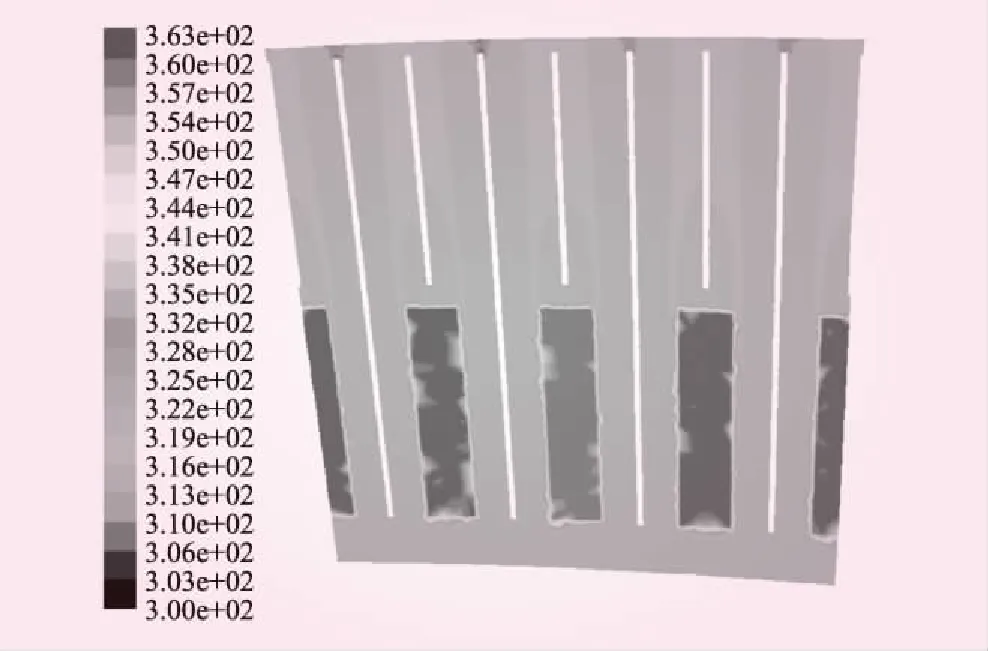

通过温度场计算可得定子通风系统温度分布情况。取模型轴向中面,得到额定工况温度场分布如图2所示。

图2 通风系统温度场分布(单位:K)

由温度场云图可以看到,定子通风系统温度分布仍关于槽钢对称分布。线圈部分温升较高,是整个计算模型的最高温度区域。齿部靠近线圈部分温度较高,主要是因为靠近热源区域,另外由于边界层的存在也阻扰了流体与线圈表面的换热。轭部高温区域主要集中在线圈的后面,此处与流场分析中漩涡存在区域对应起来。同时可知图2中方框所示区域温度较低,冷却气体的冷却能力未能充分利用。

通过以上分析可知,若能充分利用冷却气体的冷却能力,降低定子铁心齿部接近线圈的壁面以及线圈后面的轭部部分的温升,可最终降低线圈部分的最高温升。因此如何充分利用这部分气体的冷却能力是定子通风系统散热优化的一个关键问题。

2.2 试验结果对比

为了比较水轮发电机定子线圈温升情况,采用埋置检温计法测定定子线圈的温度。根据规定电阻埋置在定子槽内上下层线圈之间位置。把额定工况下在定子线圈测得的温度与数值计算结果进行对比。由于测点较多,因此取12个测点温度平均值与相应位置计算得到的温度平均值进行对比,实测值为368.7 K,计算值为362.9 K。计算结果误差在一定的范围内比较可靠,说明采用所给定的基本假设和边界条件计算定子通风系统温度场的有效性。

3 基于涡发生器的散热优化方法

定子铁心齿部贴近线圈的壁面以及线圈后面的轭部由于靠近线圈,表面具有一层热边界层,热边界层的存在降低系统的散热效果。同时通过分析可知定子通风槽内冷却气体冷却能力未能充分发挥。因此减薄线圈壁面的热边界层并充分利用冷却气体冷却能力可增强系统的散热效果。在定子通风沟内设置纵向涡发生器是一种增强散热改进方案。

3.1 纵向涡发生器研究

纵向涡发生器相当于传热表面的一种特殊延伸方法,流体经过纵向涡发生器后能产生纵向漩涡,这是一种旋转方向与流体流动方向一致的二次流,它能破坏流体的流动边界层和热边界层,扰乱流体的流动,增强冷热流体之间的混合[6- 9]。

过增元教授[10]从速度场和温度场的协同性角度分析流动换热过程,提出了场协同理论,并得到传热过程中的无量纲关系式

(1)

(2)

3.2 增加纵向涡发生器后的温度场计算结果

本文考虑通过在定子通风沟内设置纵向涡发生器增强散热,并改变纵向涡发生器的几何因素以观察其最佳增强散热设置方案。

模型中最高的温度区域是线圈部分,所以把纵向涡发生器设置在齿部通风沟内贴近线圈处。本文中设置纵向涡发生器与来流的的夹角为45°,模型结构如图3所示,通风沟的层间高度为8 mm,此处设置涡发生器的高度为5 mm。

图3 带涡发生器的定子通风系统

经分析在定子通风沟齿部设置了纵向涡发生器之后,纵向涡发生器后方形成了明显的纵向涡,纵向涡将高能量的流体引向齿部线圈表面,整个通风系统中最大风速也由未设置纵向涡发生器时的19.3 m/s增大至23.7 m/s。由于纵向涡的存在,齿部通风沟内的湍流程度明显增强,这都有利于减小边界层流的高度,增强散热效果。线圈的最高温度为354 K,比着原来的模型降低了9 K,说明纵向涡发生器对于散热效果的增强有一定的作用。

3.3 涡发生器冲角对散热效果的影响分析

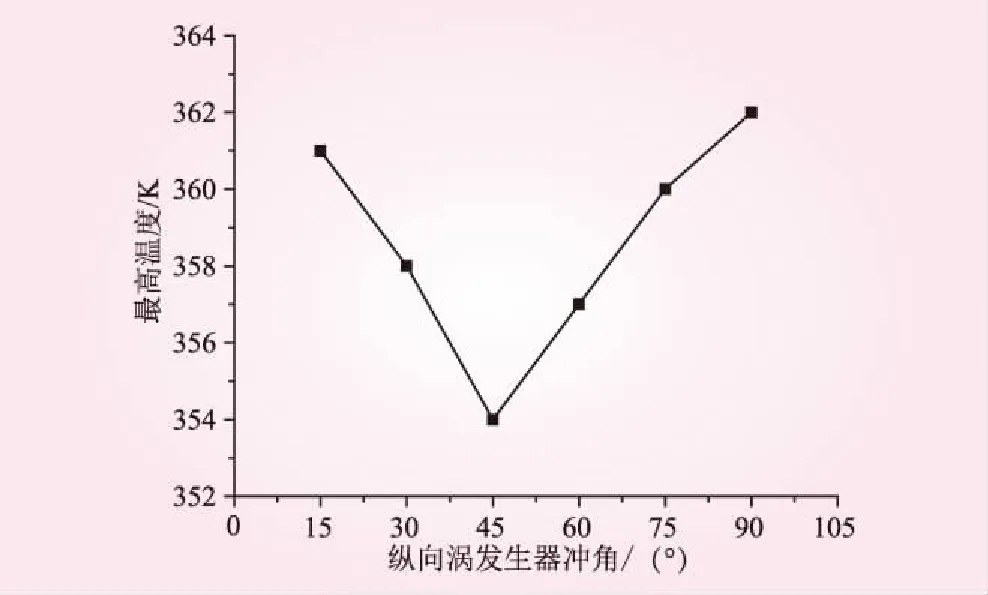

冲角是纵向涡发生器的长度方向与来流气体流动方向的夹角。为研究冲角大小对纵向涡发生器增强散热效果的影响,本文在纵向涡发生器的位置,尺寸等因素不变的情况下设置若干组不同冲角(15°、30°、45°、60°、75°、90°)的纵向涡发生器结构,分别研究相应情况下流场及温度场的分布情况,通过计算得到最高温度结果如图4所示。

图4 最高温度随纵向涡发生器冲角的变化

在冲角为45°时散热效果最为明显,纵向涡发生器后产生的涡主要为纵向涡,而冲角大于45°后其后产生的涡横向涡的成分越来越多,冲角为90°时其后产生的全部为横向涡[11]。

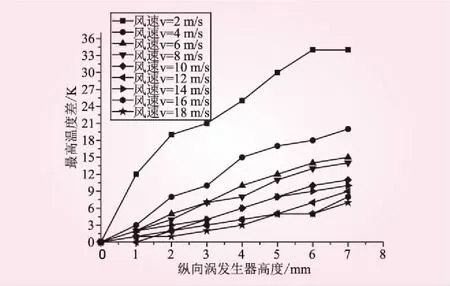

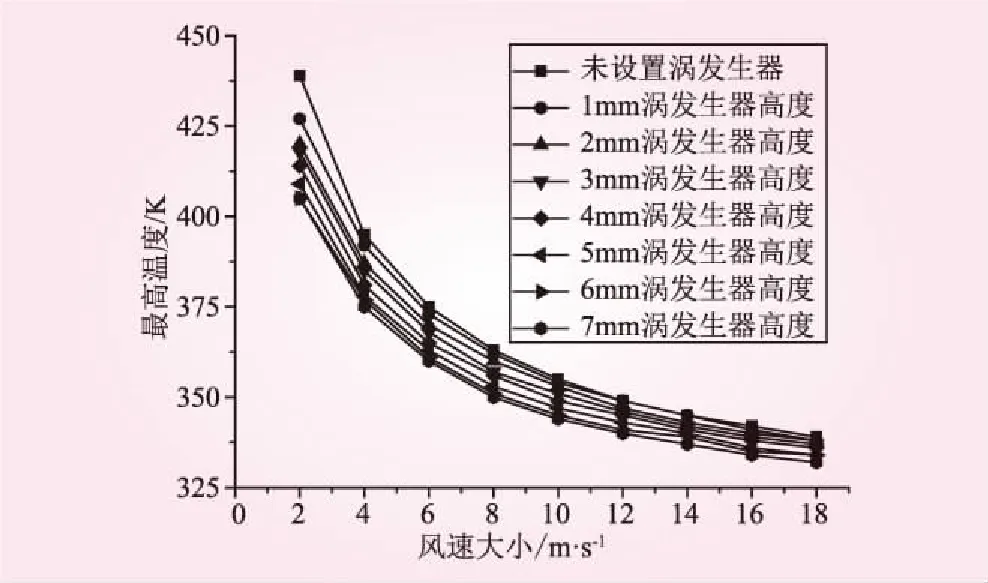

为了研究纵向涡发生器高度对散热效果的影响,设置了多组对比模型,定子通风沟的垂直高度为8 mm,故纵向涡发生器的高度设置为1~7 mm。同时由于入口风速的变化对通风系统的温度场较大的影响,故本文在改变纵向涡发生器高度的基础上设置了9组不同的入口风速(2~18 m/s)进行比较分析。

图5为最高温度的下降量随纵向涡发生器高度的变化,横坐标为纵向涡发生器的高度,纵坐标是相比未设置纵向涡发生器通风系统最大温降的绝对值。图6显示的是同一高度的纵向涡发生器在不通风速下对散热效果的影响,纵坐标为通风系统入口处的风速,纵坐标为在相应的风速及纵向涡发生器高度下通风系统的最高温度值。

图5 最高温度随涡发生器高度降低量

图6 最高温度随入口风速变化量

由图5可知,在控制风速不变的情况下,随着纵向涡发生器的高度增加通风系统最高温度一直在下降,且变化值越来越大。由于纵向涡发生器高度的增加,其扰流的能力逐渐增强,通风系统内流体的湍流度增大,故可以带走更多的热量。随着高度的增加,这种影响逐渐变小,虽然仍然可以带走更多的热量但是对流体流动的阻力也变得更大。从图中可以看出,在高度为1~5 mm时随着高度的增加温度的变化较明显,5 mm之后温度的变化相对较缓慢,因此在本文中5 mm是最合适的纵向涡发生器高度值。

从图5及图6中还可得到,风速对纵向涡发生器的散热作用也有很大的影响。风速范围在2~12 m/s范围时,纵向涡发生器对散热效果的影响非常明显,图中可知在风速为2 m/s时最大温降甚至可达34 K。风速较大时,纵向涡发生器对通风系统的散热仍具有一定的影响,但是影响相对低风速时较小,在风速为18 m/s时最大温降仅为7 K。随着风速的增大,通道内的流体雷诺数增大,流体的湍流程度增加。纵向涡发生器本身是通过增强扰流,减小边界层厚度,增大湍流来增强散热效果的,故随着风速的增加湍流度已经增加到很大的程度,纵向涡发生器的影响相对也就减弱。

4 结 论

(1)定子通风沟内设置纵向涡发生器可以改变定子风道内空气的流动状态,增加扰流,带走更多热量,实现增强通风系统散热效果的作用。

(2)定子风道内纵向涡发生器的冲角和高度可以影响其增强散热的效果。在同样的适当风速及纵向涡发生器高度条件下,冲角在45°时散热效果最为明显。高度的增加由于能够带来更大的扰流效果,也可增强散热,但高度增加对散热效果的影响会随着风速的增加而逐渐变小。在适当风速及冲角情况下考虑加工以及阻力等因素,其高度在5 mm时散热效果最佳。

(3)目前在定子通风沟内进行类似的结构改进较少,对于涡发生器的结构尺寸和分布形式对散热的影响仍有很多可以研究的内容。另外在计算过程中一些地方考虑到计算机水平给予一定的简化,这在以后计算机水平的发展中可以逐渐完善。