软岩地质条件下大型地下洞室群交叉洞口开挖方案优化

2018-08-17郑德湘

郑德湘,苏 超

(1.重庆蟠龙抽水蓄能有限公司,重庆401452;2.河海大学水利水电学院,江苏南京210098)

1 工程概况

重庆蟠龙抽水蓄能电站装机容量1 200 MW(4×300 MW),属一等大(1)型工程,主要永久性建筑物按1 级建筑物设计,次要永久性建筑物按3级建筑物设计。地下厂房洞室群主要由主厂房、主变洞、母线洞、主变运输洞、进厂交通洞等组成。主厂房开挖尺寸为169.00 m×24.00 m×54.425 m(长×宽×高),机组安装高程为466.00 m,厂房内共安装4台单机容量为300 MW的单极立轴单转速混流可逆式水泵水轮发电机组,机组中心间距为24.00 m;安装场位于主厂房中部,进厂交通洞由上游侧进厂;主变洞平行布置于主厂房下游,与主厂房间距为55.00 m,主变洞开挖尺寸为139.40 m×20.30 m×21.20 m(长×宽×高);输水系统采用一洞两机布置方式,共设置2条输水主洞、4条输水支洞和4条尾水隧洞。

厂房布置区岩层较复杂,地层结构软硬相间,厂房拱顶、岩锚吊车梁与边墙、厂房底部及尾水管均位于软岩层内,施工过程中会遇到一系列的工程地质问题。其中,主厂房内主要交叉洞口处的岩体稳定是主要的安全问题[1- 2]。影响交叉洞口处围岩稳定因素较多,施工开挖顺序对其产生直接影响[3- 6]。因此,必须合理拟定开挖程序及开挖分层,保证地下厂房按期、优质完工[7- 9]。本文利用三维非线性有限单元法模拟了3种不同的开挖方案,分析在不同开挖方案下交叉洞口处围岩的变形状态、应力状态及塑性区分布,为施工提供依据。

2 计算模型

2.1 模型建立

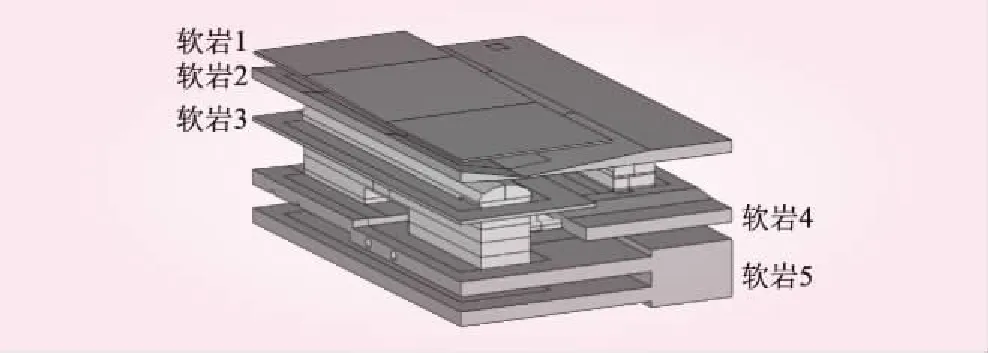

根据主厂房位置及洞室布置型式、断面尺寸,模拟地下厂房洞室群实际洞体结构,包括对厂房区围岩稳定影响较大的6层软岩(厂房拱顶上部、岩锚吊车梁与边墙处、厂房底部与尾水管处)。软岩与厂房位置见图1。

图1 地下洞室厂房与软岩相对位置

计算范围:厂房轴线方向取669 m,左侧离主厂房左侧墙体250 m,右侧离主厂房右侧墙体250 m;上游离主厂房上游墙250 m,下游离主变室下游墙200 m;垂直方向向下为主厂房底板以下200 m,向上为主厂房顶拱至地表。

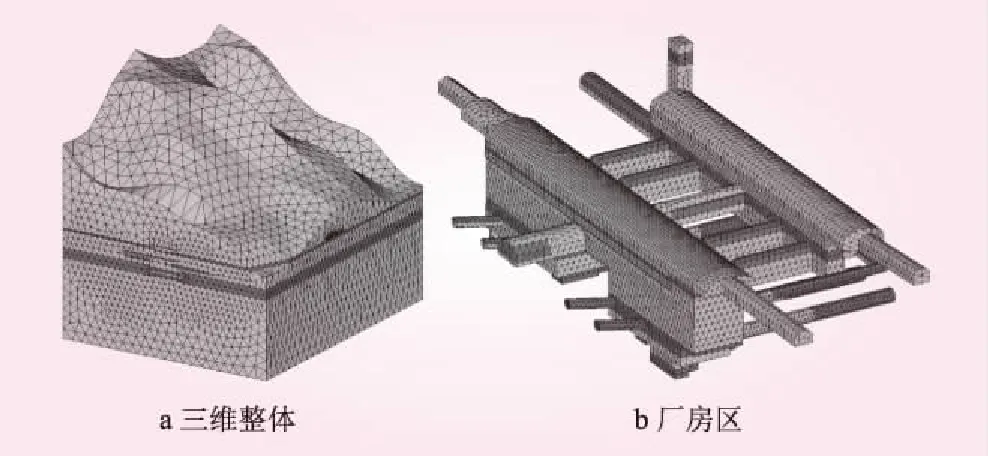

坐标系:主厂房轴线方向为X轴,指向副厂房方向为正;垂直于主厂房轴线方向为Y轴,指向主变室方向为正;竖直方向为Z轴,向上为正。原点取在1号机组中心,高程为451.9 m。计算网格节点数为102 542个,单元数为594 312个。计算采用Mohr-coulomb屈服准则。有限元网格模型见图2。

图2 有限元网格模型

2.2 材料参数

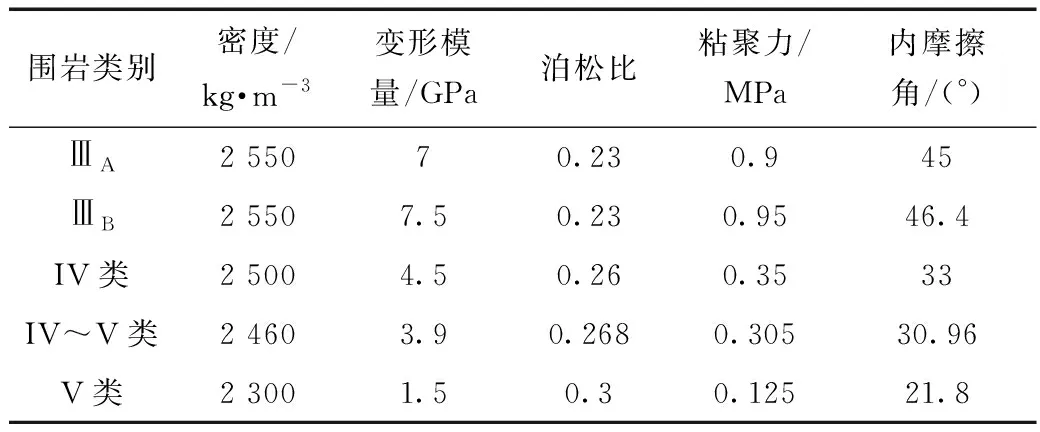

洞室III类围岩约占75%;IV类围岩约占20%,以泥质粉砂岩为主;V类围岩约占5%,为泥质粉砂岩、泥岩。软岩4和软岩5取IV类围岩,其他软岩取IV~V类围岩,高程594 m以上取ⅢA类围岩,高程594 m以下岩体取ⅢB类围岩。材料参数取值见表1。

表1 材料参数

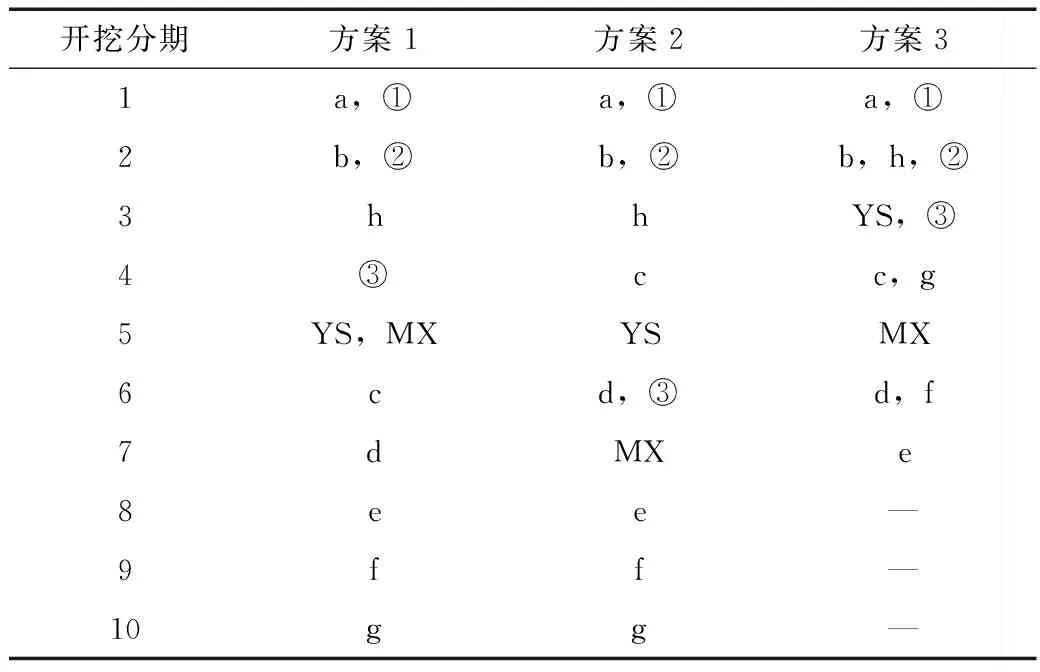

2.3 计算方案

地下洞室群的开挖分层见图3。图中,主厂房共分为8层(a~h层)开挖,主变室分为3层(①~③层)开挖,主变运输洞(YS)及母线洞(MX)全断面一次开挖。通过工程类比及对相关文献的研究,本文模拟了3种典型开挖顺序方案,地下洞室群分期开挖顺序见表2。表中展示了每期开挖所包含的具体层数。

图3 地下洞室群的开挖分层(高程:m)

3 计算结果与分析

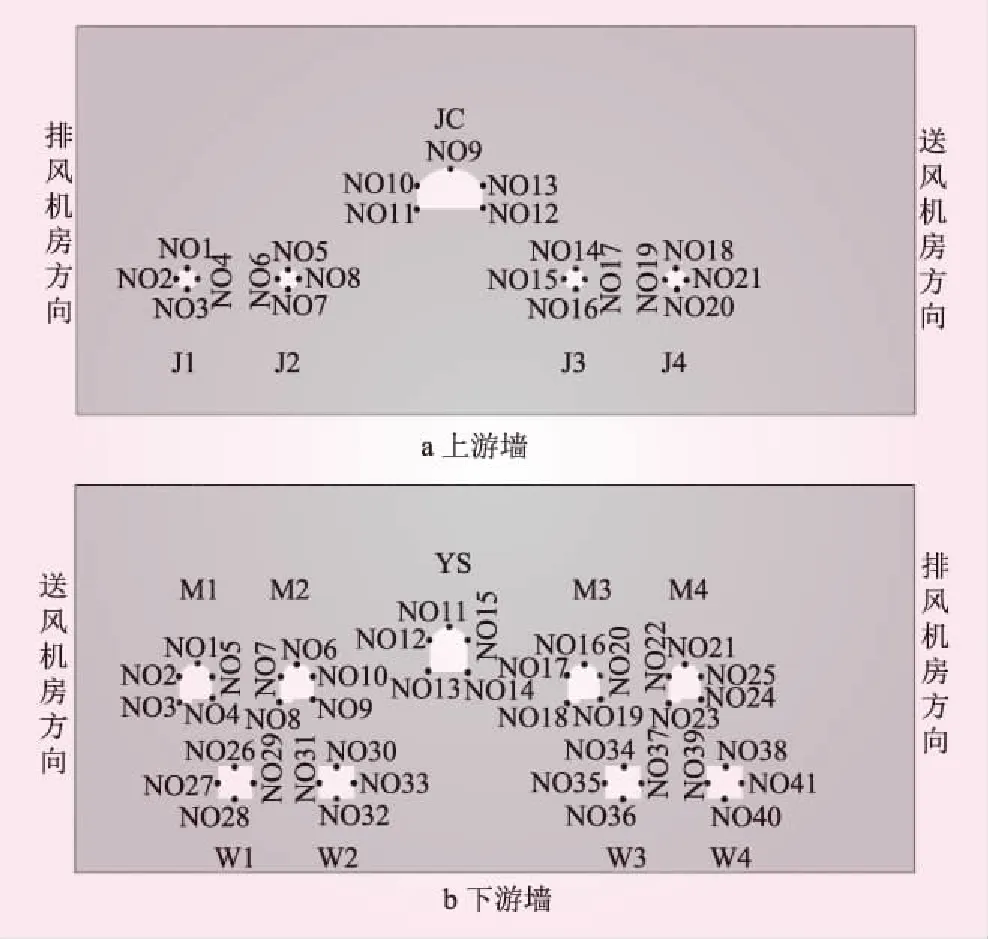

为便于分析不同开挖方案对交叉洞口处的影响,选取了主厂房上下游墙交叉洞口处的若干关键点,对3种不同开挖顺序下的围岩变形、围岩应力、围岩塑性区进行研究分析,从而优选出最佳开挖方案。关键点位置见图4。图中,J1~J4表示4个进水洞,JC表示进场交通洞,M1~M4表示4个母线洞,W1~W4表示4个尾水洞。

表2 地下洞室群分期开挖顺序

注:引水洞均是在主厂房第1层(a层)开挖完成后进行开挖;尾水洞均是与主厂房第8层(h层)一起开挖。

图4 主厂房剖面关键点位置示意

3.1 围岩变形

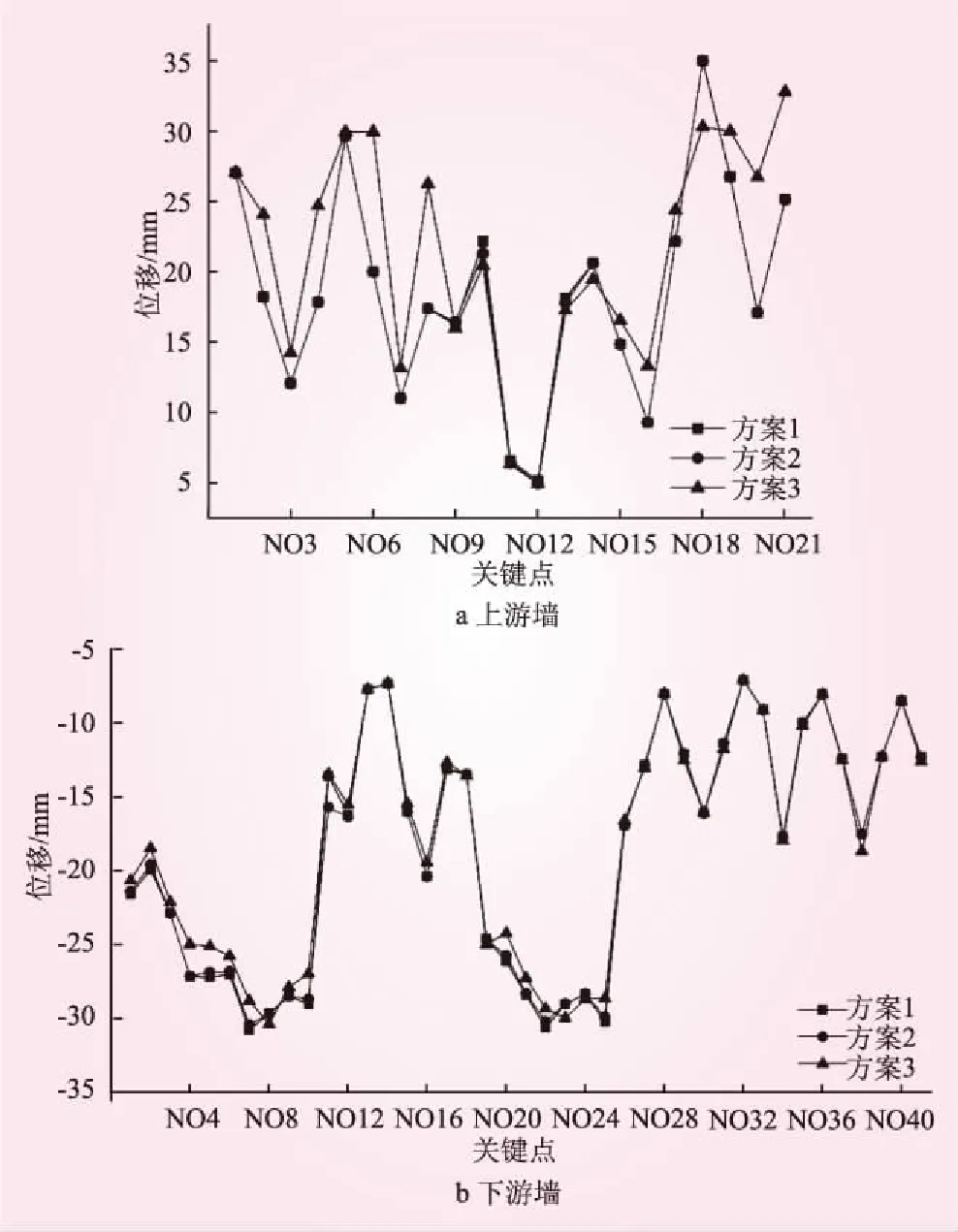

图5为主厂房上下游墙关键点在各方案下的位移(位移指向下游为正)。从图5可知,对于上游墙的关键点来说,方案1和方案2的位移值几乎无差别,方案1略优,方案3的位移值较大,其中个别关键点比方案1、2的相应关键点大近10 mm;对于下游墙来说,3种方案的位移量值差别都不大。此外,所有关键点中,最大位移值在35 mm左右,出现在上游墙。针对围岩变形量来考虑,方案1较好。

图5 主厂房关键点位移

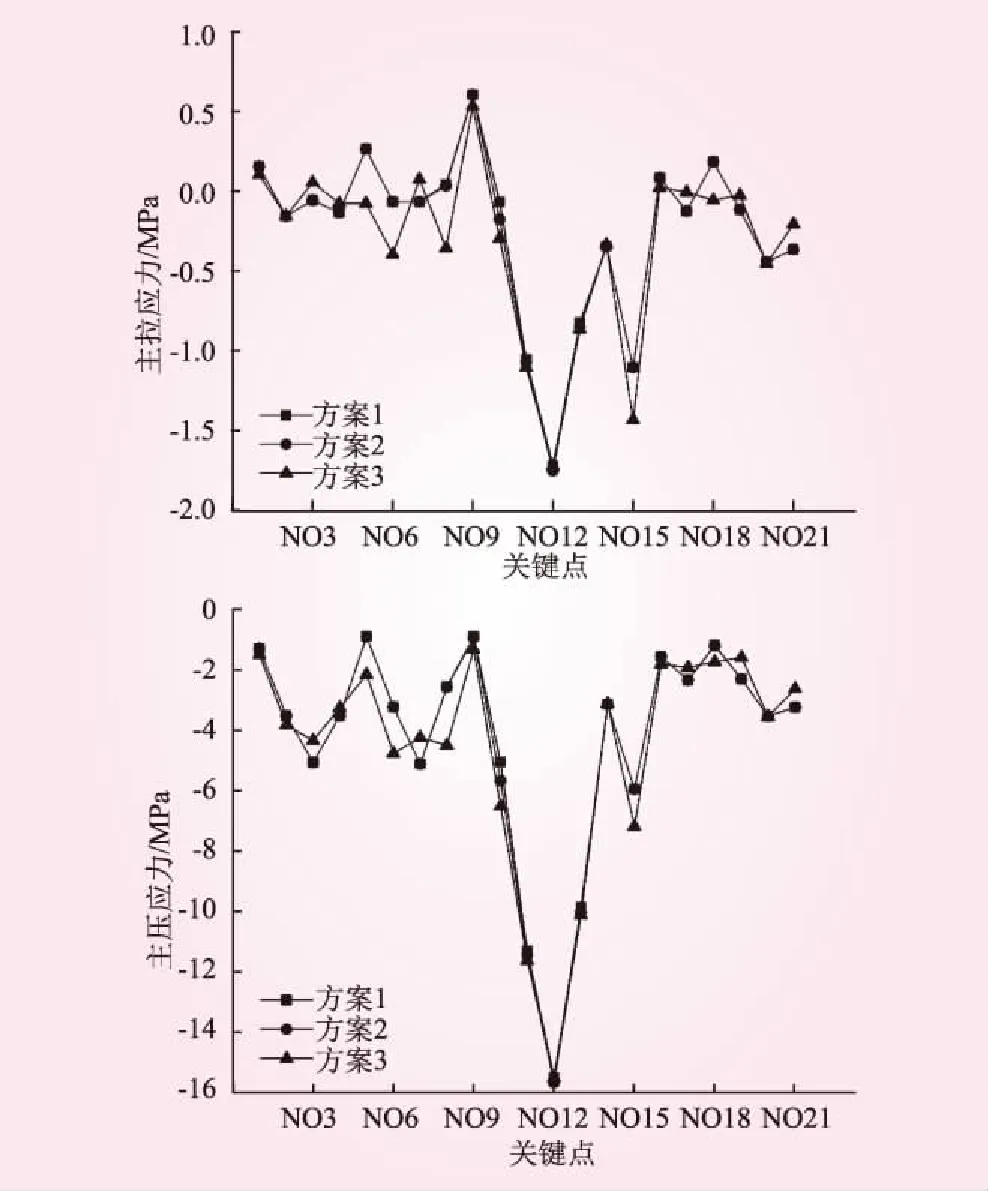

3.2 围岩应力

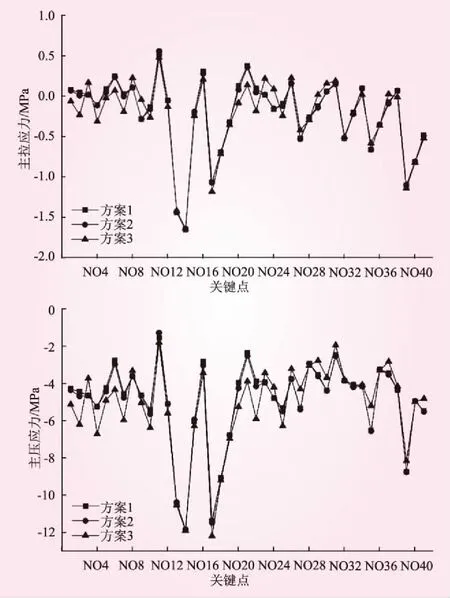

图6、7分别为主厂房上下游墙关键点在3种方案下的主应力(应力以拉为正,压为负)。不管是主拉应力还是主压应力,方案1和方案2的差别均较小,但方案1略优;方案3与另外2种方案差别较大,且相对来说,其应力值较不稳定。因此,方案1略优。

图6 主厂房上游墙关键点主应力

3.3 围岩塑性区

图8分别为3种工况下主厂房上下游墙洞周围岩塑性区分布。从图8可知,3种不同开挖方案开挖完成后,塑性区分布规律是基本相同的,均表现为在软岩3、软岩6与主厂房交汇区域出现成片塑性区,分布长度(厂房轴线方向)与软岩分布长度基本一致;分布深度(垂直于厂房轴线方向)最大值位于引水洞附近,约9 m。对于主厂房上游墙来说,方案3明显较好,对于下游墙来说,方案1的塑性区损伤较小。

图7 厂房下游墙关键点主应力

4 结 语

本文采用三维非线性有限元数值仿真计算,对软岩条件下地下洞室群在3种不同开挖顺序下的围岩变形、围岩应力、围岩塑性区进行研究分析,得出如下结论:

(1)从围岩变形量方面比较,方案1和方案2的位移值几乎无差别,方案3的位移值相比较大,其中个别关键点比方案1、2的相应关键点大近10 mm。

(2)从围岩应力方面比较,3种开挖方案下关键点的主应力值差别并不明显,方案3虽然个别关键点的主应力值是最优的,但相对来说不稳定。综合来说,方案1对围岩应力扰动略小。

(3)从围岩塑性区分布比较,3种不同开挖方案下开挖完成后围岩塑性区均在软岩3和软岩6与主厂房交汇区域有分布,且分布长度与软岩分布长度基本一致。其中,对于主厂房上游墙来说,方案3明显较好,对于下游墙来说,方案1的塑性区损伤较小。

综合以上3个参考量值,建议采用方案1,即“先洞后墙”开挖方案有利于软岩区洞室开挖。本文分析方法对厂房开挖施工及后续的支护方案的设计优化具有指导意义。