低浓度碳化硅浆料的分散稳定性及其膜性能研究

2018-08-17陈常连黄小雨周诗聪黄志良

马 东,陈常连,黄小雨,梁 欣,周诗聪,黄志良,徐 慢

武汉工程大学材料科学与工程学院,湖北 武汉 430205

随着国家对环境保护力度的加大,膜材料被广泛应用于工业废水和废气的过滤净化[1-6]。碳化硅(silicon carbide,SiC)材料及其制品有较强的共价键,具有耐高温、耐腐蚀等优点,被广泛用于食品、发酵、制药、生物制品、植物提取、化工、纺织等领域用水的净化,化工产物的浓缩,生产过程废水的回用处理及综合废水的终端处理等[7-10]。SiC陶瓷膜主要通过错流过滤进行分离,要制备完整无缺陷的陶瓷膜,前提需制备出具有较好流动性和一定黏度的 SiC 浆料[11-12]。唐学原等[13]研究了 pH值、分散剂以及固含量对浆料的影响,并分析了在固含量为32%时不同分散剂对SiC浆料黏度的影响。徐慢等[14]通过聚碳硅烷包覆碳化硅颗粒降低烧结温度并提高膜强度。本文研究了不同分散剂、pH值对SiC浆料的流变性和稳定性影响,得到了低浓度SiC膜用浆料的最佳配合比,并比较了喷涂涂膜和浸浆涂膜的涂膜方式对SiC陶瓷膜的影响,最终制备出孔径分布较窄的SiC陶瓷膜,并对膜的物相、结构与性能等进行初步表征。

1 实验部分

1.1 原料

SiC粉料(郑州利锋磨料磨具有限公司,粉料d50=0.583 μm);聚乙二醇聚乙二醇(polyethylene glycol,PEG)(江苏省海安石油化工厂);羧甲基纤维素钠(carboxymethylcellulose sodium,CMC-Na)(山东赫达股份有限公司);四甲基氢氧化铵(tetra⁃methylammonium hydroxide,TMAH)溶液(国药集团化学试剂有限公司,质量分数为25%);无水乙醇(天津力帆化学试剂有限公司)。

1.2 实验方法

将一定量的去离子水、不同含量的PEG、TMAH、CMC-Na和SiC粉体混合到球磨罐,用氨水和盐酸调节浆料pH值,在转速为190 r/min下球磨3 h,制备出SiC浆料。选用零号转子、在转速为60 r/min的条件下测量SiC浆料黏度,并装入50 mL的量筒观察SiC浆料的相对沉降高度。

采用浸浆法和喷涂法进行涂膜:浸浆法是将实验室自制的SiC支撑体[15]夹住浸入浆料10 s后提出,喷涂法则是采用实验室自制喷涂设备喷涂在SiC支撑体表面。将涂膜后的SiC支撑体放入鼓风干燥箱烘干干燥4 h,将干燥的素坯放入SiC烧结炉烧到1950℃,并保温1 h,随炉冷却取出,得到SiC陶瓷微滤膜。

1.3 测试方法

采用Zeta电位仪(马尔文ZetasizerNano)测量浆料Zeta电位,用雷氏pH计(上海雷磁仪器有限公司)测量浆料pH值,用黏度计(上海精密仪器仪表有限公司,NDJ-5S型)测量浆料黏度,利用X射线衍射(X-ray diffraction,XRD)仪(日本岛津公司,XRD-6100型)测量陶瓷膜烧结物相,采用扫描电子显微镜(scanning electron microscope,SEM)(日本日立公司,SU3500型)观察陶瓷膜的膜面结构及膜厚,采用孔径分析仪(德国普罗美特公司,POROLUXTM500)测量膜的孔径。

2 结果与讨论

2.1 浆料配合比的确定

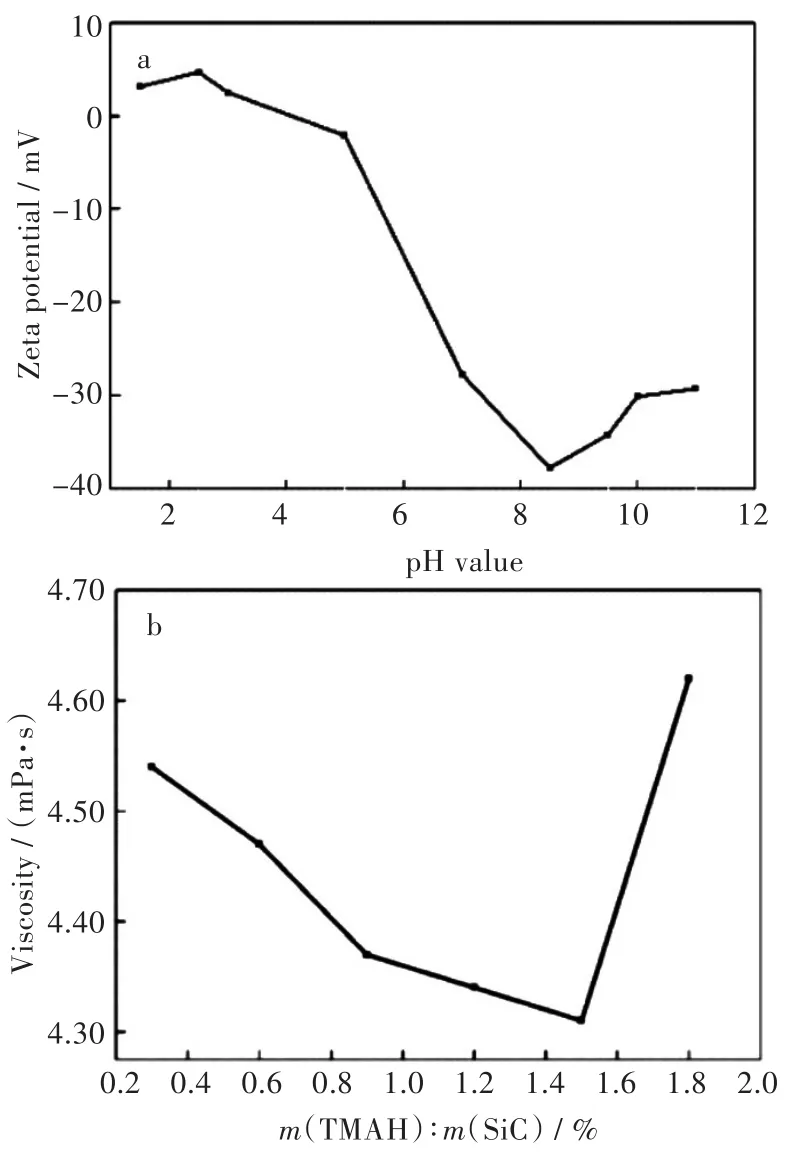

2.1.1 浆料在不同pH值下的Zeta电位 取一定量的浆料,稀释至固含量(质量分数,下同)约为1%,测量其在不同pH值下的Zeta电位,如图1(a)所示。由图1(a)可知,SiC浆料的等电点在pH=4附近,随着pH值增大,Zeta电位绝对值逐渐变大,在pH=8.5左右达到最大值-37.76 mV,继续增大pH值,Zeta电位绝对值变小。这是因为悬浮液中存在过量的离子压缩了双电子层,导致Zeta电位绝对值变小,降低浆料的分散性,导致后期涂膜颗粒无法紧密堆积。故浆料的最佳pH值应取8.5。

图1 (a)不同pH值下SiC浆料的Zeta电位,(b)SiC浆料黏度与m(TMAH)∶m(SiC)的关系Fig.1 (a)Zeta potential of SiC slurry at different pH values,(b)relations between SiC slurry viscosity and m(TMAH)∶m(SiC)

2.1.2 TMAH用量对浆料的影响 图1(b)为SiC浆料黏度与m(TMAH)∶m(SiC)的关系,图中曲线为10%固含量和加入与SiC的质量比为4%的PEG及与SiC的质量比为0.4%的CMC-Na的SiC浆料在不同TMAH用量下的黏度曲线。由图1(b)可以看出,SiC浆料在m(TMAH)∶m(SiC)为1.5%时的黏度最小。TMAH主要通过静电稳定效应分散浆料:在m(TMAH)∶m(SiC)为0.3%~1.5%时,黏度持续减小;当m(TMAH)∶m(SiC)超过1.5%时,黏度又大幅增加。这主要是由于m(TMAH)∶m(SiC)低于1.5%时,TMA+吸附在颗粒表面引起颗粒表面的Zeta电位绝对值变大,增加了双电层的厚度,颗粒间的静电排斥力变大,导致浆料分散,黏度变小;而当TMAH加入过量,则导致分散剂中溶解的离子变成自由离子增加了离子溶度,压缩颗粒的双电层,降低了颗粒间的静电排斥力,导致黏度变高[16]。因此最佳m(TMAH)∶m(SiC)为1.5%。

2.1.3 CMC-Na用量对浆料的影响 图2给出了SiC浆料黏度和相对沉降高度与m(CMC-Na)∶m(SiC)的关系。如图2所示,10%固含量和加入与SiC的质量比为4%的PEG及与SiC的质量比为1.5%的TMAH的SiC浆料在不同CMC-Na用量、pH值为8.5条件下的黏度曲线和相对沉降高度(relative sedimentation height,RSH)曲线。CMC-Na主要通过空间位阻机制分散浆料[17],同时还具有增稠作用。由于部分CMC-Na分子链排列成胆甾型液晶[18],在m(CMC-Na)∶m(SiC)小于0.4%时,浆料黏度随着CMC-Na溶解量的增加呈线性增加,在达到临界值0.4%时,黏度达到极大值;在m(CMC-Na)∶m(SiC)大于0.4%小于0.6%时黏度又下降,达到极小值;在m(CMC-Na)∶m(SiC)大于0.6%后,浆料黏度则大幅增加。由RSH曲线可知,前4 d沉降高度无太大变化,第5 d开始沉降大幅度增大,未添加CMC-Na的浆料沉降少但成膜性不佳不利于后期涂膜,RSH值在m(CMC-Na)∶m(SiC)为0.4%时最小,稳定性最佳,后期涂膜能保证浆料在一定时间维持其黏度和分散状态,由此确定最佳m(CMC-Na)∶m(SiC)为0.4%。

图2 SiC浆料(a)黏度和(b)相对沉降高度与m(CMC-Na)∶m(SiC)的关系Fig.2 Relations between(a)viscosity and(b)RSH withm(CMC-Na)∶m(SiC)

综上可知,浆料的最佳配合比为pH为8.5、m(TMAH)∶m(SiC)为 1.5%、m(CMC-Na)∶m(SiC)为0.4%。

2.2 陶瓷膜的性能

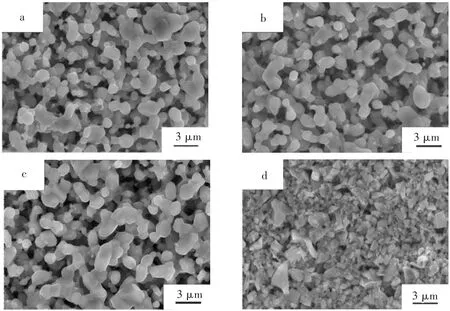

2.2.1 SiC陶瓷膜的表面形貌及物相分析 图3为不同固含量在不同涂膜方式下的SEM图,采用较佳配方制备固含量分别为 6%[图 3(a)、(b)]和10%[图3(c)]的SiC浆料涂膜于SiC支撑体上,于1950℃温度下烧结并保温1 h后,得到SiC陶瓷膜,3组陶瓷膜样品颗粒均较烧结前[图3(d)]圆润,颗粒间形成烧结颈,基本无单独的SiC颗粒存在,这样有利于增加陶瓷膜的强度和形成孔径分布均匀的膜层。固含量为10%和固含量为6%的膜的表面基本无差异,采用浸浆涂膜的膜面和喷涂涂膜的膜面的表面也基本一致,说明浆料固含量和涂膜方式对陶瓷膜表面形貌无明显影响。

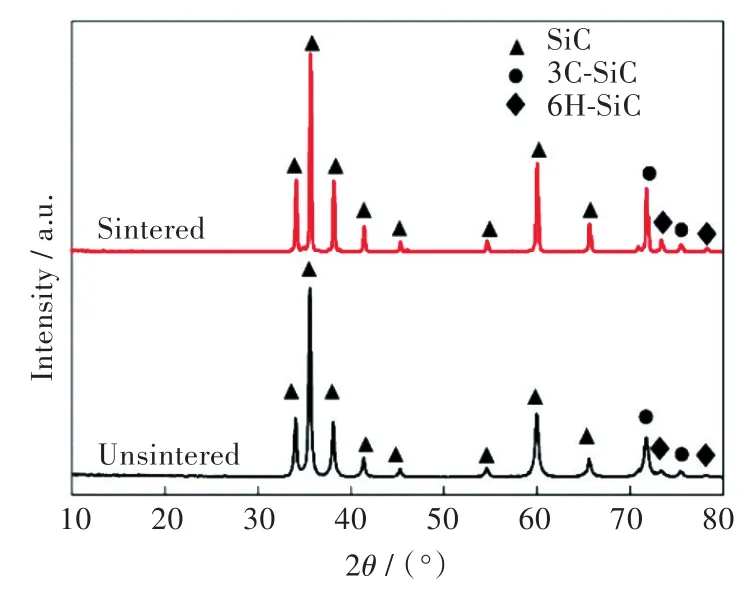

图4是SiC陶瓷膜的XRD图。如图4所示,陶瓷膜主要是由空间点群为P63mc(186)的SiC构成,还含有少量3C-SiC及6H-SiC,陶瓷膜经过1950℃烧结后,物相无变化但衍射峰变得更尖锐,说明在1950℃下,晶体结晶度变高,图3(a)~图3(c)的结果也证明了这一点。

图3 膜层表面SEM图:(a)6%固含量浸浆涂膜,(b)6%固含量喷涂涂膜,(c)10%固含量喷涂涂膜的SiC陶瓷膜在1950℃烧结1 h,(d)未烧结的SiC陶瓷膜Fig.3 SEM images of surface of SiC membranes:(a)6%solid content by dip-coating,(b)6%solid content by spray-coating,(c)10%solid content by spray-coating sintering at 1950 ℃ for 1 h,(d)unsintered

图4 陶瓷膜烧结前和1950℃烧结1 h后的XRD图Fig.4 XRD patterns of membrane unsintered and sintered at 1950℃for 1 h

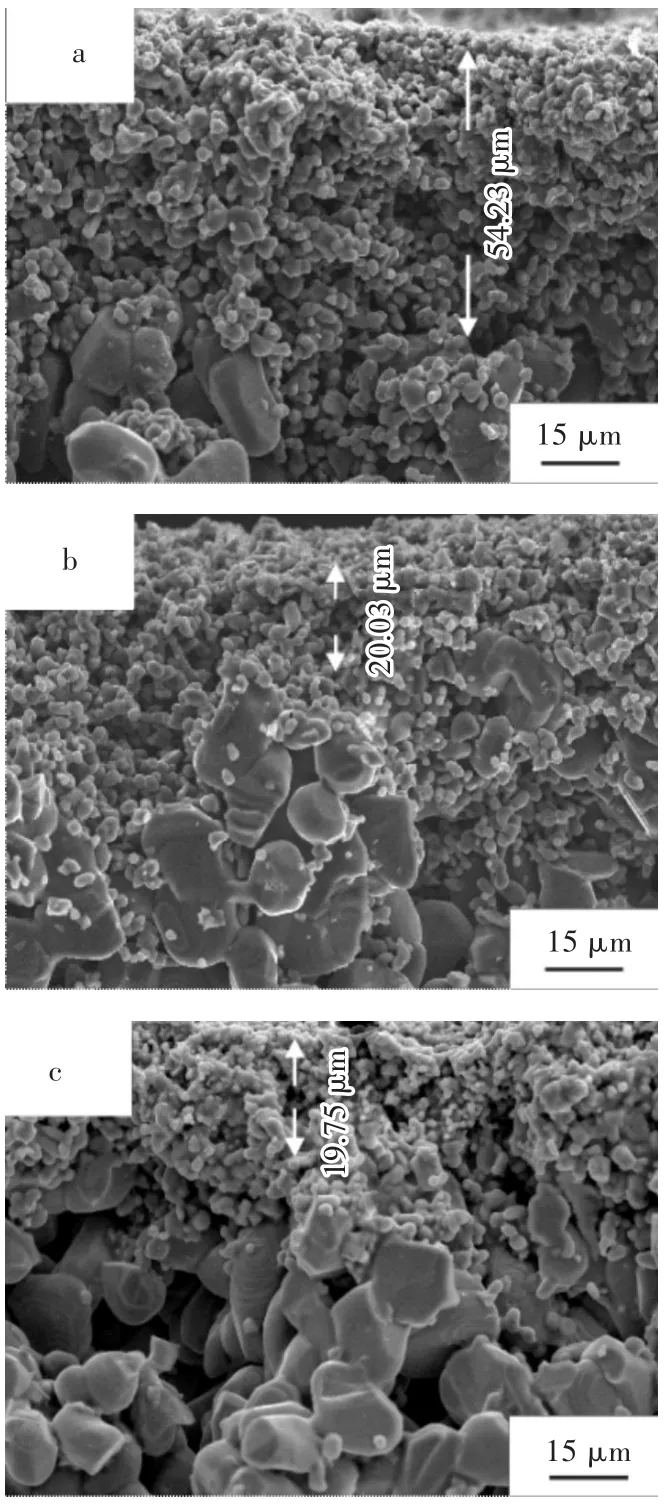

2.2.2 SiC陶瓷膜的膜厚和孔径分析 图5为在1950℃下烧结保温1 h后膜层断面SEM图。如图5所示,采用浸浆涂膜的膜层厚度约为54 μm,而采用喷涂方式涂膜的膜层厚度约为20 μm。测量膜层孔径分布,如图6所示,浸浆涂膜且固含量为6%和喷涂涂膜且固含量分别为6%和10%的平均孔径分别为 1.26 μm、1.15 μm、1.10 μm。固含量为6%时采用喷涂方式涂膜的孔径比浸浆方式的孔径分布更集中且孔径更小,由此可知,采用喷涂方式的陶瓷膜的膜层更薄且孔径分布更集中、更小。比较不同固含量的孔径分布,10%固含量的孔径分布在0.75 μm~1.6 μm之间,6%固含量的孔径分布在0.7 μm~1.8 μm之间,10%固含量的孔径分布更窄,有利于后续涂膜。

图6 不同涂膜方式和不同固含量的膜孔径分布Fig.6 Pore-size distribution of SiC membranes by different coating and solid contents

3 结 语

1)比较不同pH值下浆料的Zeta电位,得到pH=8.5时浆料的Zeta电位绝对值最大,达到-37.76 mV。通过改变CMC-Na和TMAH的添加量,测量和观察浆料的黏度及相对沉降高度,得出最佳m(CMC-Na)∶m(SiC)和m(TMAH)∶m(SiC)分别为0.4%和1.5%。

2)利用较佳配方制备不同固含量浆料进行涂膜并进行烧结对比,喷涂涂膜和浸浆涂膜对陶瓷膜表面形貌结构无明显影响,但浸浆涂膜得到的陶瓷膜膜厚为54 μm,较喷涂的膜厚厚34 μm,因此选择喷涂方式更佳。

3)6%固含量采用喷涂方式的孔径比浸浆方式的孔径更小,达到1.15 μm。10%固含量的浆料比6%固含量的浆料采用喷涂方式得到的膜孔径分布更窄,有利于后续涂膜。