国内外汽柴油加氢催化剂的技术进展

2018-08-17江吉周陈国涛宋君辉韩龙年

杨 琅 ,江吉周,陈国涛 ,宋君辉 ,韩龙年

1.湖北省产品质量监督检验研究院,湖北 武汉 430060;2.中海油炼油化工科学研究院,北京 昌平 102209;3.武汉工程大学环境生态与生物工程学院,湖北 武汉 430205

随着我国原油开采加工量的增加,以及对其二次加工技术的不断发展,使得直馏汽柴油及二次加工馏出的汽柴油中的S、N等杂质含量越来越高。然而汽柴油标准[1]以及环保法规[2]的日趋严格,对汽柴油中硫、氮、苯、芳烃、烯烃等[3]含量以及炼油厂硫氧化物(SOx)、氮氧化物(NOx)等有毒有害气体[4]的排放量的限制越来越严格,这就要求炼油厂的加氢处理能力要不断提高,生产更优质的清洁燃料。在石油炼制工业中,清洁燃料生产技术非常重要,而催化剂又是清洁燃料生产技术的关键。石油炼制催化剂是催化剂工业中的一类重要产品,包括催化裂化[5]、催化重整[6]、加氢精制[7]、加氢裂化[8]、异构化[9]、烷基化[10]、叠合[11]等过程中所用的催化剂,其中催化裂化、催化重整、加氢精制这3个过程中所用的催化剂为主要的石油炼制催化剂。

本文主要以汽柴油加氢催化剂为出发点,对国内外相关技术的进展进行了总结和提炼。通过对比研究国内外各研究院和公司加氢催化剂的情况,可加深人们对石油炼制过程中汽柴油加氢处理技术的认识和了解,能够大大推动未来新型高效环保的加氢催化剂的合理设计、开发与利用。

1 国内外汽柴油加氢催化剂研发现状

迄今为止,国内外汽柴油加氢催化剂主要以Ni、Co、Mo、W 的化合物为活性组分[12],如 Co-Mo型、Ni-Mo型、Ni-W型、Ni-Mo-W型、Co-Mo-Ni型等。

1.1 Co-Mo型催化剂

通过研究我国的流化催化裂化汽油(fluid cat⁃alytic cracking gasoline,FCCG)的组成及杂质分布的详细情况,石油化工科学研究院(Sinopec Re⁃search Institute of Petroleum Processing,RIPP)开发了选择性脱硫技术(selective hydrodesulfurization technology,RSDS)[13],用于 FCCG的选择性加氢脱硫(hydrodesulfurization,HDS)。RSDS第一代催化剂RSDS-1具有较好的脱硫选择性,脱硫率高达78%~92.8%,辛烷值损失小,产品收率不低于99%,同时具有较好的原料适应性。RIPP成功开发出的第二代RSDS技术催化剂(RSDS-2)同上一代催化剂相比,在脱硫率相同的情况下,RSDS-2能够降低30%~50%的烯烃饱和率,辛烷值损失更小。

为了应对高活性加氢处理催化剂的需要,托普索(Topsoe)公司在2003年推出了基于边沿技术(Brim)的新型生产技术的第一种催化剂。Topsoe公司利用Brim技术生产的催化剂种类有Co-Mo型的TK-570/576/578。TK-576适合生产超低硫柴油(ultra low sulfur diesel,ULSD)[12],是为提高对柴油中最不容易脱除的二甲基二苯并噻吩(di-meth⁃yl-di-benzo-thiophene,DMDBT)含硫化合物脱除率而设计。TK-576可使空间位阻强的含硫化合物更易通过加氢途径饱和一个芳环,减小空间位阻,降低脱硫难度。该催化剂相比前一代催化剂TK-574、加氢脱氮(hydrodenitrogenation,HDN)、HDS催化剂活性提高40%[14]。以直馏瓦斯油(straight-run gas oil,SRGO)做原料,分别于2.0 MPa和3.0 MPa的条件下进行对比试验,固定温度和空速,在不同压力条件下,TK-576的产品中硫质量分数均低于TK-574。而TK-578则是中低压加氢型处理催化剂。以TK-578和TK-576进行对比试验,在75%直馏柴油和25%的轻循环油(light cycle oil,LCO)为原料,3 MPa的氢分压,2.5 h-1空速条件下,两产品中含硫质量分数分别为27 μg·g-1以及 211 μg·g-1。而在空速为 1.5 h-1的条件下,产品中的含硫质量分数则是 15 μg·g-1、164 μg·g-1。

1.2 Ni-Mo型催化剂

抚顺石油化工研究院的Ni-Mo型柴油深度加氢脱硫(fluid hydrogenation ultra-deep desulfuriza⁃tion,FH-UDS)催化剂 FH-UDS-2、FH-UDS-6[15]具有良好的加氢活性,十六烷值增加较大,密度也大大降低,配合Co-Mo型加氢脱硫催化剂FH-UDS-3及FH-UDS-5使用可以达到柴油超深度加氢脱硫的目的。

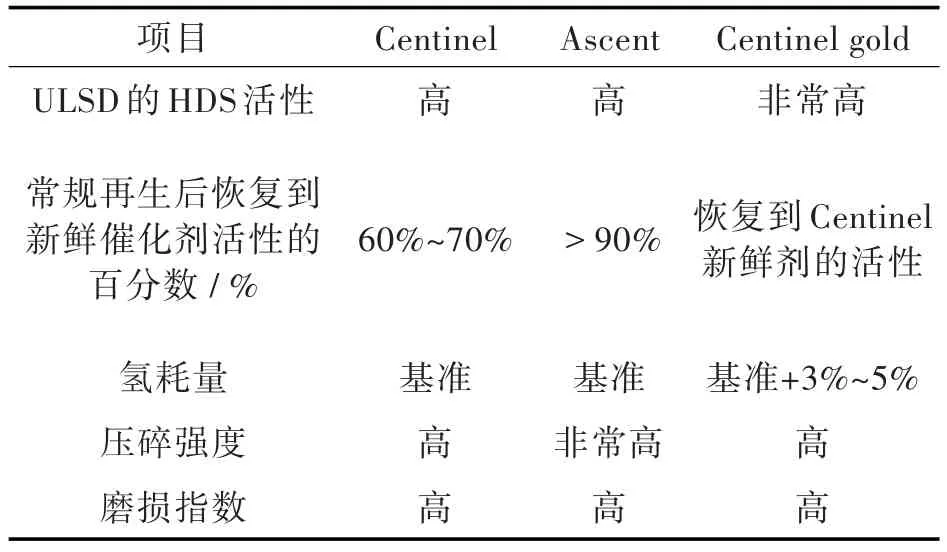

标准催化剂和技术(Criterion)公司利用Centi⁃nel技术可以大大提高催化剂的分散性,生产的催化剂有Ni-Mo型的脱氮催化剂,型号为(de-nitroge⁃nation,DN)-3110,在 2000年已开始了工业应用,生产硫含量<10 μg·g-1的柴油产品[16]。在 2004年又开发了可同时提高装置性能和操作灵活性的新催化剂,采用Centinel gold技术制备的Ni-Mo型的DN-3330[17]。Centinel gold 技术沿用了原 Centinel技术活性组分,通过负载更多的活性金属及提高催化剂表面的MoS2的分散度,使活性中心的可接近程度提高而得到更高活性的Ⅱ型活性中心。而Ascent技术的开发是基于很多炼油厂在应用高活性的ULSD催化剂时,希望氢耗低、再生后活性高和极佳的物理性能而开发的,主要采取改进载体制备方法和专有的浸渍技术而达到的,获得I型和Ⅱ型活性中心的混合体,对直接和间接HDS反应都有利,使低压和中压下反应途径最佳化,达到氢耗低、再生后活性好的目的。表1列出了三种技术的特点[17],可以看到Centinel技术生产的催化剂常规再生后活性恢复能力差,Centinel gold技术居中,Ascent技术为最好,达90%以上。Centinel gold技术生产的DN-3330催化剂相比Centinel技术生产的DN-3110催化剂在ULSD(原料和操作条件相同,产品硫质量含量<10 μg·g-1)的生产中 HDS 活性可提高7℃~17℃,换算对应的体积活性可提高25%~60%。

表1 三种技术的性能参数比较Tab.1 Comparison of performance parameters of three techniques

1.3 Ni-Mo-W型催化剂

抚顺石油化工研究院开发研制的负载型Ni-Mo-W柴油加氢催化剂FH-98在对中东直馏柴油进行处理时,在氢分压5.0 MPa~6.0 MPa、空速 1.8 h-1~2.0 h-1、氢油体积比(400~500)∶1 和350℃~360℃的反应条件下,生产出符合世界燃油规范Ⅱ类标准的柴油;对催化和焦化混合柴油进行处理,在氢分压6.5 MPa、空速0.7 h-1、氢油体积比500∶1和360℃的反应条件下,生产出满足世界燃油规范Ⅱ类标准的柴油[18]。

1.4 Ni-W型催化剂

RIPP开发的加氢异构脱硫降烯烃技术(reduc⁃tion and isomerization of desulfurization olefin,RI⁃DOS)采用 RS-1A/RIDOS-1催化剂组合[19],在同时降低硫含量和烯烃含量的同时可以保持产品辛烷值损失较小,对国内高硫、高烯烃的催化裂化(fluid catalytic cracking,FCC)石油具有较好的适应性。中试试验结果表明,用硫含量1300 μg·g-1、烯烃54.3%(体积)的FCC石油可生产硫含量为100 μg·g-1、烯烃 20.2%(体积百分数)的汽油。抗爆指数损失为0.4个单位,较好地解决了深度降低汽油中硫含量和烯烃含量的同时辛烷值损失较小的问题。RS-1A/RIDOS-1催化剂性质见表2。

表2 RS-1A/RIDOS-1催化剂物化性质Tab.2 Physicochemical properties of RS-1A/RIDOS-1 catalyst

1.5 Co-Mo-Ni型催化剂

在用于生产硫质量分数<50 μg·g-1的 ULSD时,Axens的 HR-568[20]催化剂为 Co-Mo-Ni型,对原料适应性有了进一步的提高。对含有质量分数10%~20%的二次加工柴油原料,在生产ULSD时,比HR-426催化剂的HDS活性高5℃以上,HDN高15℃以上。

1.6 Pt-Pd型催化剂

德国南方化学公司和美国联合催化剂公司(UCI)合作开发出了一种ASAT的催化剂T2629,可生产高十六烷值低密度柴油。这是一种新的三功能(加氢脱芳/加氢脱氮/加氢脱硫)催化剂,载体为分子筛和黏结剂,活性金属为Pt、Pd,可将催化LCO总芳烃含量降低至10%以下,同时稠环芳烃降低至1%以下[21],催化裂化柴油脱硫效果可达400 μg·g-1[22]。

1.7 Ru催化剂

以浸渍法制备的蛋壳型Ru催化剂[23],载体是Al2O3,对FCC汽油进行选择性加氢脱硫,在温度300℃、压力2.0 MPa、空速2 h-1和氢油体积比200∶1的条件下,加氢脱硫率高达66.4%,烯烃加氢饱和率为24.7%。而单组分Ru催化剂虽然用于FCC汽油加氢脱硫时也有一定的选择性,但结果不是很理想。

综上所述,目前汽柴油加氢处理催化剂主要是针对石油中硫含量、芳烃含量高的特点而研发,其活性组分以Ni-Mo和Co-Mo为主[12]。众所周知,在工业加氢催化剂中,Mo和W是不可缺少的成分,加入Ni或Co之后明显提高了催化剂活性。一般认为,Mo或W在加氢处理的过程中起主导作用,Co或Ni起的是辅助作用。通过对比国内外汽柴油加氢催化剂的现状,笔者看到国内催化剂体系偏向添加钨组分,这可能和中国钨资源比较丰富有关。另外,尽管关于Ni-W体系的加氢催化剂的报道不多,但是Ni-W催化剂具有寿命长、活性高、价格低、抗硫能力强等诸多优点[24]。因此,未来汽柴油加氢催化剂的发展趋势之一可能是Ni-W体系催化剂的开发。

2 汽柴油加氢催化剂展望

鉴于上述国内外汽柴油加氢催化剂的研发现状,我们认为未来高效环保的汽柴油加氢催化剂可以下几个方面入手:硫化型加氢催化剂、纳米加氢催化剂以及杂多酸催化剂等等。

2.1 硫化型加氢催化剂

采用含硫活性组分前驱物[25],如四硫代钼酸铵制备硫化型加氢催化剂NMS/γ-Al2O3,代替活性组分氧化物制备的催化剂NMO/γ-Al2O3,可以有效避免活性组分和载体间强相互作用,增强催化剂加氢活性,且其表面Mo(W)S2分散度好,晶粒大,堆积层数高,大部分是以高活性的Ⅱ类活性相Ni(Co)Mo(W)S而存在。所以,从理论上来说,与氧化型催化剂相比,硫化型催化剂具有更高的催化活性[26]。另外,硫化型催化剂中活性组分已是硫化态,所以使用前催化剂无需预硫化,将大大简化开工过程,缩短开工时间[19]。并且其制备技术已经达到工业化中试生产的要求,所以硫化型加氢精制催化剂将是一种具有良好应用前景的新型催化剂。

2.2 纳米加氢催化剂

由于纳米粒子具有独特的界面与表面效应、量子尺寸效应及小尺寸效应,使得纳米加氢催化剂具有较高的比表面积和表面能,且加氢活性点位数量大于一般加氢催化剂[27]。

国内外科研人员虽然在纳米技术在加氢催化剂中的应用研究中已取得大量成果,但目前仍存在许多问题需要解决。

1)当前研究大多处于实验室或较小试阶段,缺乏大规模生产研究和实践,距离实现工业化生产还有相当远的路程。

2)纳米加氢催化剂的合成方法及工业生产设备都有待进一步改进,以达到提高产能、减少生产成本,促进工业化应用进程的目的。解决这些相关问题可以丰富、完善纳米加氢催化剂的合成和应用基础理论研究,进而加速催化剂的开发和应用,推动其在石油炼制、精细化工和有机合成等领域的发展。[28]

2.3 杂多酸催化剂

杂多酸催化剂[29]因为其高选择性,高活性,优良的稳定性,及对环境无污染等特点,逐渐成为研究热点。随着国家对环境保护的日渐重视及环保法规的日趋严格,对高活性、无污染、易再生的高效催化剂的需求也越来越多[30]。

陈立东等[31]制备的 Ni-PMoV-HZSM-5 杂多酸催化剂加氢反应后,脱硫率达到92%以上,FCC汽油中硫含量从 260.2 μg·g-1降低到 20.0 μg·g-1以下。近些年来,国内虽然已对杂多酸催化剂的相关研究做了一些工作,并取得了很多成绩,但大多数尚处于实验室研究阶段,工业化应用比较少。为加快实现杂多酸催化剂在炼油行业中的工业化步伐,可加深对杂多酸催化剂载体及其活性组分的选择和制备方法的研究;进一步强化对杂多酸催化剂的酸强度、结构与催化剂选择性、催化活性之间相关性的研究;可深化对杂多酸催化剂的再生方法的研究,以期得到简单有效的催化剂再生方法,提高其重复使用性能[30]。

2.4 助剂

随着催化助剂在系统中的浓度不断增加,助剂与催化剂之间的界限己逐渐变得模糊了:如印度石油(Indian Oil)公司开发的Indmax工艺所使用的催化剂就是由三种产生协同效应的催化剂助剂所构成的,每一种助剂都分别单独加入装置中,经炼油厂工业应用,丙烯的收率可达24%,此工艺就模糊了催化剂和助剂间的界限[32]。研究表明,对含有助剂的氧化态加氢催化剂,主活性组分金属与助剂间存在一定的相互作用,随着助剂的加入,使得催化剂活性相的性能和结构都发生了相应的改变,并且对载体无影响;此外,文献[33]表明助剂在催化剂中间的形态和物种与助剂的加入量之间存在必然的联系。

2.5 Ⅱ型中心

近年来生产ULSD的催化剂性能大大改善,其原因是采用了有助于了解有机和无机化学组成的先进分析技术,较充分认识活性相本质和HDS反应历程;以及发明了新颖的催化剂制备技术,获得更多使反应物更易于接近的活性中心位(这种极为活跃的活性中心被称为Ⅱ型中心)。如何进一步促进Ⅱ型活性中心在催化剂上存在数量和本征活性强度的提高,是未来ULSD生产中所用催化剂活性相研究的方向之一。

汽柴油加氢产品分析数据表明,当硫含量降到低于 10 μg·g-1时,仍然主要是 4,6-DMDBT[34]具有空间位阻作用的稠环芳烃硫化物,因此,未来汽柴油加氢技术的发展:首先,继续研究开发汽柴油产品硫含量降至<1 μg·g-1的技术,同时需研究降低硫化物后,发动机尾气排放量对环保的改善程度;其次,研究开发芳烃饱和性能更高的催化剂和有利减少芳烃的工艺技术,进一步降低汽柴油中的多环芳烃或总芳烃,提高十六烷值;第三,大力降低汽柴油加氢催化剂的制造、再生成本,这是全球资源的有限性和经济性对加氢技术发展更加严格的要求,且这种要求的迫切性日益突出。

3 结 语

我国是石油生产和燃料消耗的大国,随着汽柴油国五标准的全面实施和国六标准的颁布,面对日益增长的市场需求,汽柴油催化加氢技术必须不断地发展和改进,研究清洁燃料生产技术是石油炼制领域面临的主要问题之一,而催化剂又是石油炼制中的关键核心。鉴于国内外汽柴油加氢催化技术的最新进展,应该充分结合本国特有的优势和利用最新研究成果,吸取众多企业和研究院的成功经验,从硫化型、纳米型以及杂多酸型催化剂等几个方面入手,在某一个方面取得重点突破后,再加强多种催化技术的联合使用,开发出更加高效环保的汽柴油加氢催化剂,这样才能满足汽柴油更新换代的需求。