4KZ-300型自走式方捆机浮动割台电液控制系统的设计与应用

2018-08-17郝良军

郝良军

(新疆新研牧神科技有限公司,新疆 乌鲁木齐 830026)

关 键 字:方捆机;浮动割台;电液控制;设计

0 前言

我国是农业生产大国,根据我国国土资源部的最近统计的数据,我国耕地面积在1.2~1.27亿hm2(18~19亿亩)之间。过去农作物秸秆没有理想的处理办法,经常被大面积的焚烧,焚烧后的草木灰呈碱性,加速了土地的盐碱化,降低农作物的生长条件。“我国政府应加大对秸秆回收综合利用政策扶持”议案在两会上提出以来,在国家的回收再利用的思想导向下,农作物秸秆开始进入回收利用轨道,越来越多的利用方法不断的被开发出来,比如用小麦秸秆制作刨花板[1]、制作成动物过冬的黄贮饲料、沼气生产、艺术农产品等。

牧神4KZ-300系列自走式方捆机是市场上秸秆打捆的国产主流机型之一,改进型效率高,回收率高,能适应小麦、大麦、水稻、棉花等多种农作物秸秆的回收,前期产品故障率高、草捆中杂质较多,分析其原因是由于割台贴近地面收割的特点,田地的不平整地面或岩石块等在高速旋转的割台甩刀的作用下被打碎后随农作物秸秆同时被收入压缩室,造成草捆内含杂率高的同时还会使负荷、冲击过大而导致整机故障率提高,为了解决机械冲击和杂质问题,早期机型设计了以液压油缸为动力的地面仿形轮,以解决过障碍物的冲击,但由于整机作业速度较快,割台较重,地面仿形轮效果不理想。因此设计开发了一种利用传感器技术与液压蓄能器技术相结合的浮动割台方案,此方案在蓄能器的作用下使割台浮于土地表面,当遇到突出地面的障碍物后能快速响应,减少了草捆中的尘土和整机所受冲击,使整机故障率得到有效控制。

1 设计原理与结构

4KZ-300型自走式方捆机采用92 kW内燃机作为主动力,割台升降机构主要由液压换向阀和割台升降油缸组成,割台离地高度首先由传统机械结构来控制液压换向阀,通过操作液压油缸来调整割台的工作高度,然后依靠割台两边的仿形轮机构来限制和控制割台距离地面的高度。这种方法由于割台沉重和液压油路的自锁性使地面仿形效果不理想、需要人工辅助仿形从而增加了驾驶员劳动强度。本改进方案基于仿形轮基础上进行,利用液压蓄能器的蓄能作用来完成。蓄能器的作用主要是在割台升高或降低时减少液压油对液压系统和其他机械系统的冲击,本设计方案则利用电磁阀有目的的打开或关闭蓄能器,从而更有效的利用蓄能器的蓄能作用。

1.1 工作原理及流程

当割台举升或停止时,蓄能器处于常通状态,此时蓄能器的内部压力大于或等于割台举升所需压力,割台依靠多路换向阀的自锁和蓄能器的内部压力支撑,道路行走时割台由于惯性产生的压力波动则被蓄能器吸收而减缓液压油对液压部件的冲击。当割台降低时,蓄能器电磁阀通电,电磁阀关闭蓄能器出入口,使蓄能器内部压力保持一定压力值,割台到达作业位置后,等操控系统回位后则蓄能器电磁阀断电,电磁阀打开蓄能器出入口,此时蓄能器管路和割台支撑油缸连通,蓄能器内部压力直接作用在割台支撑油缸上,由于蓄能器压力值达到支撑割台重量所需的压力值,割台对地面的正压力较低,如果支撑油缸支点和蓄能器内充气压力设计合理,割台对地面的压力几乎为零,这种状态下,割台在受到向上的力量就会被轻易抬起,因此在遇到障碍物时系统就能迅速完成自动提升割台的动作,从而完成浮动割台的需求。工作框架流程图如图1所示。

图1 浮动割台工作流程

1.2 系统结构

1.2.1 机械多路换向阀控制系统

系统主要由割台升降操作杆、接近开关触发板、接近开关、接近开关安装板、多路阀连接杆及机械多路换向阀组成。主要工作原理如下:

割台降低:如图2所示,当割台升降操作杆1向前下方推动时,与其铰接的多路阀连接杆6推动机械多路换向阀7的换向机构动作使割台降低的液压油路接通,割台下降,同时接近开关触发板2随着割台升降操作杆1的动作沿着操作杆旋转轴3逆时针旋转,接近开关触发板2进入接近开关4的感应区域,接近开关4输出驱动电磁阀继电器14动作从而接通蓄能器电磁阀12,切断蓄能器和割台举升油缸的液压油回路,使蓄能器此时处于保压状态。

割台升高或停止:如图2所示,割台升高时割台升降操作杆1向后上方拉动时,与其铰接的多路阀连接杆6推动机械多路换向阀7的换向机构动作使割台举升的液压油路接通,割台升高,同时接近开关触发板2随着割台升降操作杆1的动作沿着操作杆旋转轴3顺时针旋转,接近开关触发板2远离接近开关4的感应区域,接近开关4无输出,蓄能器电磁阀12不工作,蓄能器与割台举升油缸的液压油回路处于常通状态,整机液压系统提供给割台升高时的液压能使蓄能器处于增压和保压的蓄能状态。当无操作时接近开关触发板2处于接近开关4感应区域的临界点偏下(防止收割机震动所产生的接近开关4的震荡),此时蓄能器处于“工作状态”。

图2 机械多路换向阀控制系统

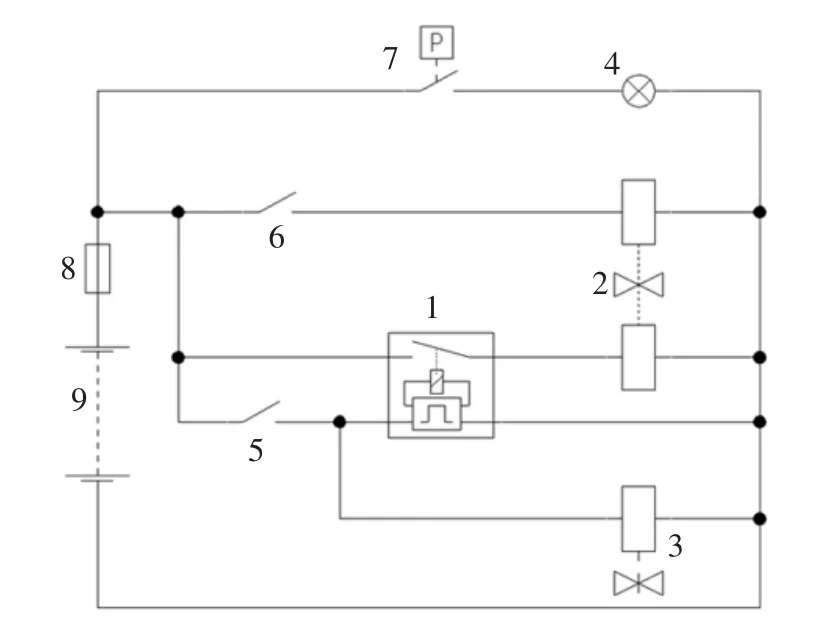

1.2.2 电磁多路阀控制系统

系统主要由电磁多路换向阀,蓄能器、时间继电器、操控开关、蓄能器电磁阀组成。液压回路的工作原理与采用机械多路换向阀相同,电控系统工作原理图如图3所示,当割台降开关5接通后,蓄能器电磁阀3动作关闭蓄能器与割台举升油缸的油路回路,同时延时继电器1开始工作,0.5 s后延时继电器动作,电磁多路换向阀对应的降低电磁阀2通电,割台下降油路接通,割台下降。当割台降开关5释放后,延时继电器2立即动作,蓄能器与割台举升油缸油路接通,电磁多路换向阀2断开降低油路并锁止,此时蓄能器内部压力作用于割台举升油缸上,实现浮动割台功能。

1.2.3 报警指示系统

报警指示如图2所示,当蓄能器压力值达到压力开关10设定的动作阀值时,压力开关10闭合,状态指示灯11点亮指示当前浮动割台功能正常。

图3 电磁多路换向阀电控系统

2 试验与应用

本系统开发初期的试验过程,采取给蓄能器充气,达到不同压力时割台的浮动能力进行测试,测试结果为当给所用蓄能器充气压力达到5 MPa时,割台具有了浮动能力,浮动范围在100~150 mm,当进入浮动状态时,对于1 200 kg的割台2个成年人很轻松就能抬高割台100 mm,继续抬高时由于蓄能器能量释放后对割台的支撑力快速下降,需要4个成年人勉强能再抬高50 mm,如果继续则人力不可为。对于100 mm的浮动距离在田间工作时是基本可以满足要求。试验中当充气压力超过5.5 Mpa时,割台浮动能达到150~200 mm,但是撤去浮动力后割台不能回到有效位置。表1列出了针对4KZ-300型割台的测试数据(割台重量12 000 N)。

由试验数据表可以看出当充气压力达到6 MPa时,割台不能有效回位,这种状况是不符合工作需要的。另外对应不同重量的割台所需要压力值也不同,需要实际试验后得到。后续投入市场的机型采用该设计,通过对用户及服务人员的调查反馈,效果良好,产品故障率明显降低,草捆洁净度得到有效提高。

表1 4KZ-300型割台的测试数据

3 结论

农机自动化控制系统的开发,主要目的一是为了降低工作人员的劳动强度;二是为了更好的保持较高的作业效率;三是为了改善机械结构的受力特性从而保护机械结构过载,提高机械结构耐用性;四是利用大数据分析进行精细化作业。本文所述是一种简单、高效、低成本的割台浮动方案,对未来其他不同的农业机械有着重要的参考价值。另外国内很多学者提出了基于单片机技术及传感器技术相结合的割台高度自动控制系统[2],也能使用在4KZ-300自走式方捆机上,但是比较而言本文所述方案更简单、有效、廉价。