超低温储罐基础大体积混凝土施工质量控制研究

2018-08-17马小瑞

马小瑞

(陕西建工集团有限公司,陕西 西安 710077)

随着我国基础设施建设和城市建筑群的快速发展,大型建筑物和构筑物不断增多,大体积混凝土逐渐成为大型建筑结构的重要组成部分,在港口建筑物、高层建筑基础、大型储藏罐基础及桥梁等结构中均有广泛应用[1-2].然而,伴随着着大体积混凝土的应用推广,其施工质量控制问题已经成为无法避免的技术难题[3-5].

目前,各专家学者对大体积混凝土施工质量控制进行了大量研究.叶雯等[6]基于足尺混凝土试件室内试验,建立合理的施工工艺,显著降低了混凝土施工过程中的温度和应力.刘京红等[7-8]通过严格控制大体积混凝土内部温度、降低混凝土内外温差、延缓凝结时间等,有效控制了混凝土的开裂.杜巨乐等[9-11]通过控制砂石质量和级配,选用低水化热水泥、外加剂和基础保温措施,有效控制了大体积混凝土内外温差,较好地控制了混凝土裂缝的出现.于立波等[12]针对鸭嘴河烟岗水电站大体积混凝土冬季施工,基于温度计算结果,选取合理的温控措施,保证了混凝土的施工质量.苏有文等[13]修正了混凝土水化热计算公式中的系数,并基于有限元分析模型,预测了大体积混凝土施工过程中的温变过程和应力分布.路璐等[14]依据大体积混凝土温度裂缝产生的原因,从设计、施工、监测和裂缝修补等方面阐述了裂缝控制的方法及其实用性.龚剑等[15]介绍了《混凝土结构工程施工规范》GB50666-2011中大体积混凝土裂缝控制的相关内容,指出条文应用中应注意的若干问题.韦永斌等[16]基于数学方法,建立了混凝土相关热学参数的物理模型,实现了LNG低温混凝土温度场的计算分析.何庆才[17]就张家口地区低温大体积混凝土施工,采用推移式分层浇筑、综合蓄热养护方法进行施工控制,取得较好的施工效果.李方刚等[18]从理论和工程的角度对烟台天马中心项目进行综合分析,给出了较为理想的大体积混凝土施工方案及对应的技术措施.王晓伟等[19]通过对混凝土浇筑量、底板浇筑流淌面的三维模型和现场BIM模拟等的研究,分析了筏板大体积混凝土施工中的控制问题.

超低温LNG储罐工程已经在国内大量建造使用,内存有-197 ℃液化天然气,一旦发生泄漏,由于在超低温环境下,混凝土基础的力学性能将发生变化[20].低温环境对储罐基础钢筋混凝土材料性能的影响不容忽视,更要考虑冻融循环对钢筋混凝土性能的损伤.并且与空气接触的天然气却极易燃烧,一旦发生火灾,火势难以控制,会造成难以想象的后果[21].因此超低温LNG储罐基础大体积混凝土施工质量控制显得尤为重要.

综上研究进展,发现关于超低温储罐基础大体积混凝土施工研究鲜有报道,如何确保该类结构,大体积混凝土的施工质量,确保结构安全,满足设计要求和相关规范标准成为需要解决的问题.本文依托陕西某液化天然气应急储备调峰项目,进行了超低温环境下储罐基础大体积混凝土施工质量控制的相关研究工作,以期为该类结构大体积混凝土的施工质量控制提供参考借鉴.

1 工程概况

陕西某液化天然气应急储备调峰项目含30 000 m3存储罐的土建工程,包括直径48 m 的LNG存储罐C40钢筋混凝土基础、C30集液池及防火堤.储罐内部储存-197 ℃超低温状况下的液态天然气,储罐内壁由一层特殊耐腐化的304不锈钢板构成,其外由400 mm厚的泡沫玻璃保冷砖作为绝冷保温材料,最外面为碳钢材料制成的外壳,罐体通过预埋内外罐锚带,固定放置在圆形钢筋混凝土基础上.该项目于2016年6月开工,当年9月完工.由于项目涉及储存-197 ℃液化天然气,属于超低温液化可燃气体,设计要求施工前进行储罐基础、集液池及防火堤在预计低温(-197 ℃)条件下的混凝土抗压强度及混凝土收缩系数试验,并制定合适的施工质量控制措施.

2 储罐基础施工创新工艺

储罐内部储存-197 ℃超低温状况下的液态天然气,储罐内壁由一层特殊耐腐化的304不锈钢板构成,其外由400 mm厚的泡沫玻璃保冷砖作为绝冷保温材料,最外面为碳钢材料制成的外壳,罐体通过预埋内外罐锚带,固定放置在圆形钢筋混凝土筏板上.罐体本身需要承担储存液态天然气的自重,并承受-197 ℃与室外常温的温差,温差值达到200多摄氏度.因此对储罐本身的材料和安装有极高的要求.

储罐下部的钢筋混凝土基础,其实际工程情况与埋在土中的普通混凝土基础相比,除了承受上部荷载外,全年温度变化范围在-20~40 ℃,如遇雨雪冰冻的侵害,需要具备足够的抗冻性能;在常规使用条件下,不可能接触到-162 ℃的超低温冷冻状态.但是一旦储罐泄漏时,超低温液化天然气流出后直接与混凝土基础接触,会对混凝土基础造成瞬间受冻伤害.因此,为防止意外情况发生时对设备造成伤害,需要对基础进行特殊技术处理,对施工工艺要求较高.

考虑工程超低温特殊性以及其它实际情况,经施工单位组织专家论证会,与设计单位协商,对钢筋混凝土筏板基础施工制定出以下施工方案及工艺要求.

2.1 混凝土配合比及施工控制创新工艺

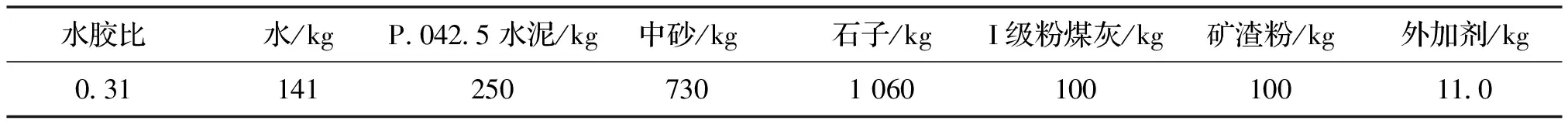

(1) 按大体积混凝土相关要求,同时考虑到混凝土基础可能受到的特殊低温情况,以及当地环境影响,冬季最低温度可能达到-20 ℃,确定混凝土抗冻融等级为F200,坍落度为140~160 mm,标养R60达到C40,即混凝土强度平均值应为fcu=1.15×40=46 MPa.因此委托有资质的试验室进行配合比设计,采用混凝土60 d的强度作为配比设计依据,结合冻融试验及常规材性试验结果,最终选择C40混凝土配合比具体参数见表1.

(2) LNG储罐钢筋混凝土基础Φ48 m,厚1.4 m,属大体积混凝土,为保证储罐等上部构筑物稳定,避免出现不匀均沉降,因而应保证基础整体性,不出现开裂,使储罐受力均匀.严格控制大体积混凝土的力学强度达到设计要求,通过调整配合比,控制施工阶段混凝土内部温升不大于50 ℃[22],表里温差小于25 ℃,降温速率小于2 ℃/d.混凝土表面与环境温差不大于20 ℃.

2.2 防超低温伤害创新工艺

(1) 为防止超低温天然气发生泄漏时对储罐基础造成伤害,在储罐外罐底板下加设300 mm厚轻质混凝土隔离层,其中上层为100 mm厚泡沫混凝土,下层为200 mm厚陶粒混凝土,避免超低温天然气与基础接触.

(2) 为避免超低温天然气泄漏时对周围地面造成伤害,在储罐基础外围与防火堤之间的硬化地面混凝土采用不发火混凝土,其主要骨料为白云石,分格缝材质采用陶土分格缝.

2.3 预埋构件创新工艺

(1) 混凝土基础内预埋构部件较多,典型如:内罐锚固件、外罐锚固件、后期检测基础内部温度的测温加热感应装置、检测罐体及基础倾斜及不均匀沉降的测斜装置.施工过程中对于预埋构件定位应足够准确,以保证上部设备精准安装,避免破坏混凝土以满足设备安装要求.

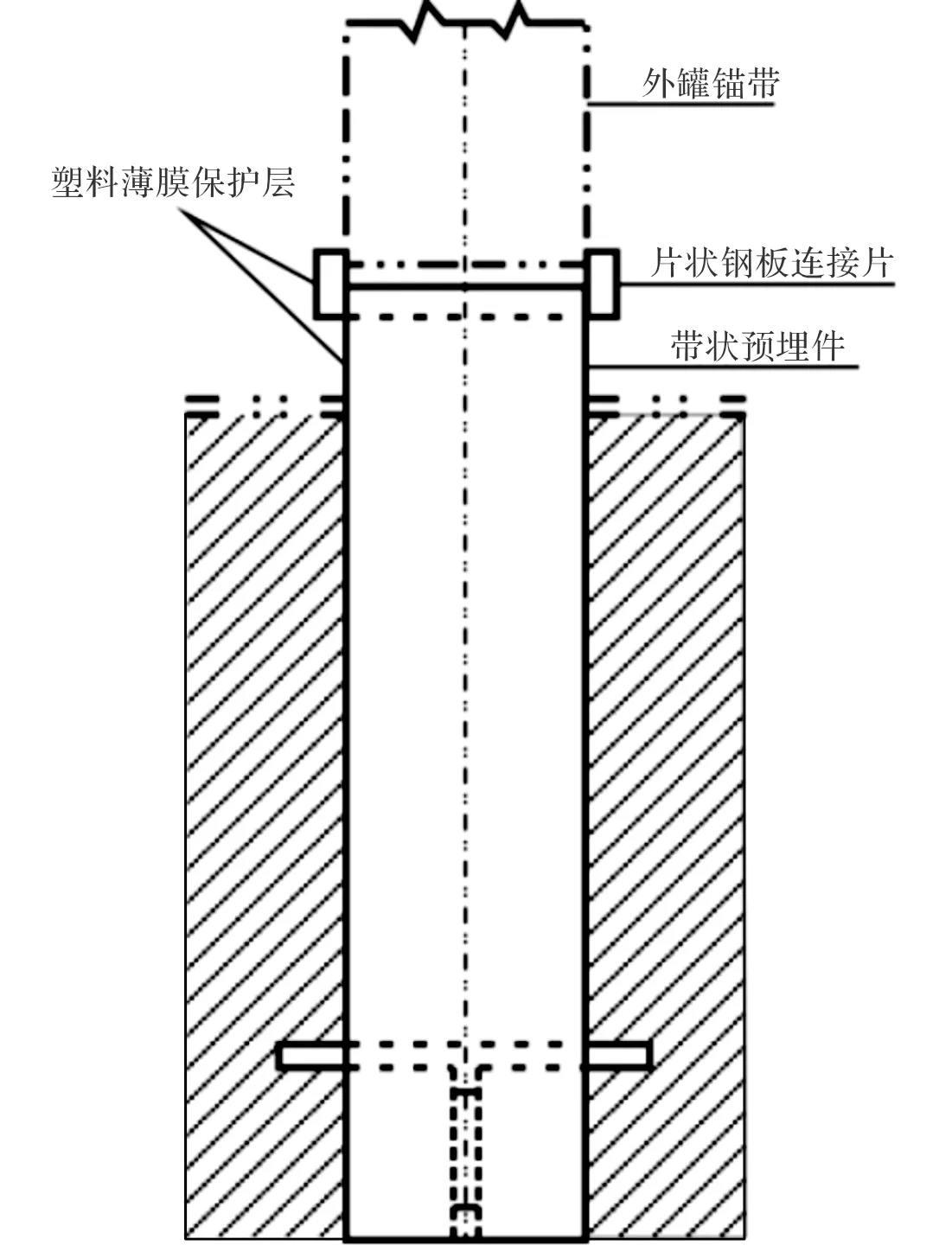

(2) 外罐锚带、内罐锚带和临时支撑平面位置控制,采用全站仪和水平仪进行监控,确保预埋件的施工精度.混凝土浇筑时振动棒避开已定位好的预埋件.在混凝土浇筑前,外罐锚带、内罐锚带和临时支撑的外露部分用塑料薄膜包扎好(如图1所示),以免影响后续设备安装.

表1 C40混凝土配合比Tab.1 Mix proportion of C40 concrete

图1 外罐锚带预埋部分成品保护Fig.1 Protection of anchored embedded part

3 施工过程混凝土质量控制

在施工前,根据专家论证要求,对大体积混凝土方案进行优化,通过计算确定大体积混凝土的温升峰值、表里温差及降温速率,并进行施工方案专项技术交底.

3.1 混凝土的浇筑与振捣控制

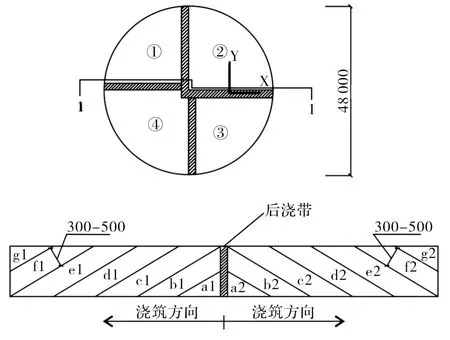

混凝土坍落度做到每车必试,如遇不符合要求的,直接退货,严禁使用.采用“分段定点,同步进行,一个坡度,分层浇筑,循序渐进,一次到顶”的斜面浇筑方法,一次浇筑到位(如图2所示).浇筑时,以后浇带为分割线,划分为四个区域,同时浇筑, 整体连续浇筑厚度为300~500 mm,在保证混凝土不出现冷缝的条件下,适当放慢浇筑速度,便于散热.

保证在下层混凝土初凝前,上层混凝土能覆盖,振捣采用快插慢拔,插入下层混凝土中50 mm左右,插点振捣时间为20~30 s.采用二次振捣工艺消除混凝土表面裂缝,二次振捣时间控制在浇筑后的1~2 h,混凝土初凝之前,振捣深度不宜大于200 mm.

图2 混凝土基础分段定点浇筑(单位:mm)Fig.2 Segment pouring of concrete base/mm

3.2 混凝土表面质量控制

当混凝土浇筑到靠近尾声时,将混凝土泌水排到模板边集水坑内,然后用泵将浮浆抽出,混凝土的泌水及时处理,避免粗骨料下沉,混凝土表面水泥浆过厚,致使混凝土表面产生收缩裂缝.

罐体安装对基础表面整体平整度的要求为:以任意点为圆心,在5 m半径内平整度允许偏差不超过3 mm,故基础表面混凝土初凝后,以红外仪为检测仪器,采用磨光机对基础表面进行多次收光处理,及时恢复收缩裂缝,避免产生永久裂缝,同时保证罐体底板安装平整度,以满足混凝土基础承载均匀的要求.

3.3 混凝土的温度控制

大体积混凝土浇筑前,应根据混凝土热工计算结果和温度控制要求,编制测温方案,在混凝土浇筑时,准确预埋温度传感器并进行编号.

(1) 温度传感器在安装前,先在水下1 m处经过浸泡24 h不损坏;传感器安装位置准确,固定牢固,并与结构钢筋及固定架金属体绝热.传感器和传输导线必须有防护措施,防止施工过程中损坏传感器和导线.

(2) 测温点布置:由于设备基础为厚度均匀的圆形基础,故测位按1/4圆进行平面布置,沿径向按间距6 000 mm均匀分布,根据混凝土厚度,每个测位布置3个测点,分别位于混凝土的表层、中心及底层部位(如图3所示).混凝土表层温度测点布置在距混凝土表面50 mm处;底层的温度测点布置在混凝土基础底面以上50 mm处.

图3 测温点平面布置图(单位:mm)Fig.3 Plane layout of temperature measurement/mm

(3) 温度监测要求:在大体积混凝土施工过程中应监测混凝土的入模温度、表里温差、降温速率及环境温度.测量记录频次应该满足以下要求:混凝土的入模温度的测量频次每台班不应少于2次;混凝土浇筑后,每间隔15~60 min,测量记录温度一次.

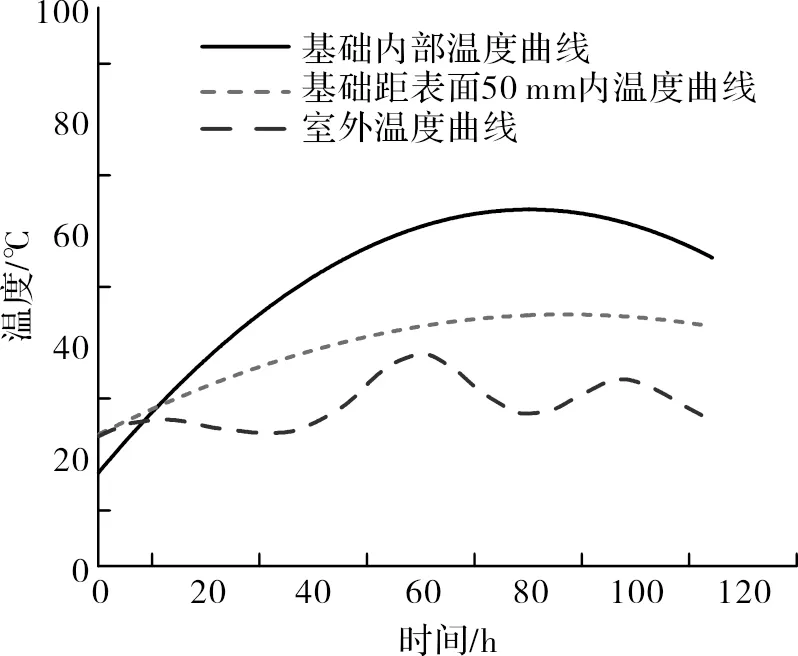

在温度监测过程中,当降温速率大于2 ℃/d或每4 h降温大于1.0 ℃,表里温差大于25 ℃,混凝土表面与环境温差大于20 ℃时,测温监测仪会自动报警,现场需要及时增加覆盖的保湿保温材料.当混凝土最高温度与环境最低温度之差连续3 d小于25 ℃时,可停止温度监测.温度检测结束后,绘制各测点温度变化曲线(如图4所示),编制温度监测报告.温度监测过程中测温监测仪没有报警,且分析图4数据可知,施工过程中储罐基础混凝土内部温升最大为49 ℃混凝土最大降温速率为1.3 ℃/d,表里温差最大为18 ℃,混凝土表面与环境温差最大为17 ℃,所有温度条件均符合要求.温度监测仪与温度变化曲线共同保障了混凝土温度监测过程准确无误.

图4 基础混凝土测温曲线Fig.4 Temperature curve of base concrete

3.4 混凝土养护措施

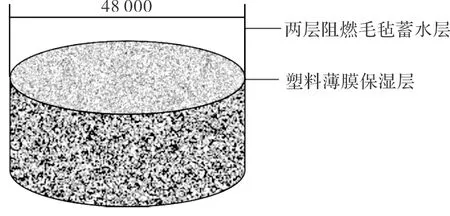

混凝土的养护以保温保湿为主,在混凝土初凝前,及时进行喷雾养护工作.大体积混凝土浇筑完成后12 h内要及时覆盖保温层,根据热工计算结果,先在混凝土表面覆盖一层塑料薄膜,然后在混凝土和竹胶板模板表面覆盖两层阻燃毛毡,以保证混凝土内外温度差不超过25 ℃(如图5所示).

图5 基础混凝土养护(单位:mm)Fig.5 Pouring of base concrete/mm

大体积混凝土养护时间不得少于14 d,并且经常检查塑料薄膜的完整情况,保持混凝土始终处于湿润状态.保温覆盖层的拆除应分层逐步进行,当混凝土表面与环境最大温差小于20 ℃时,可全部拆除.模板拆除后,及时进行回填土的施工,防止保温不善,温差过大而造成裂缝.

4 项目完成后实际效果

4.1 混凝土强度评定

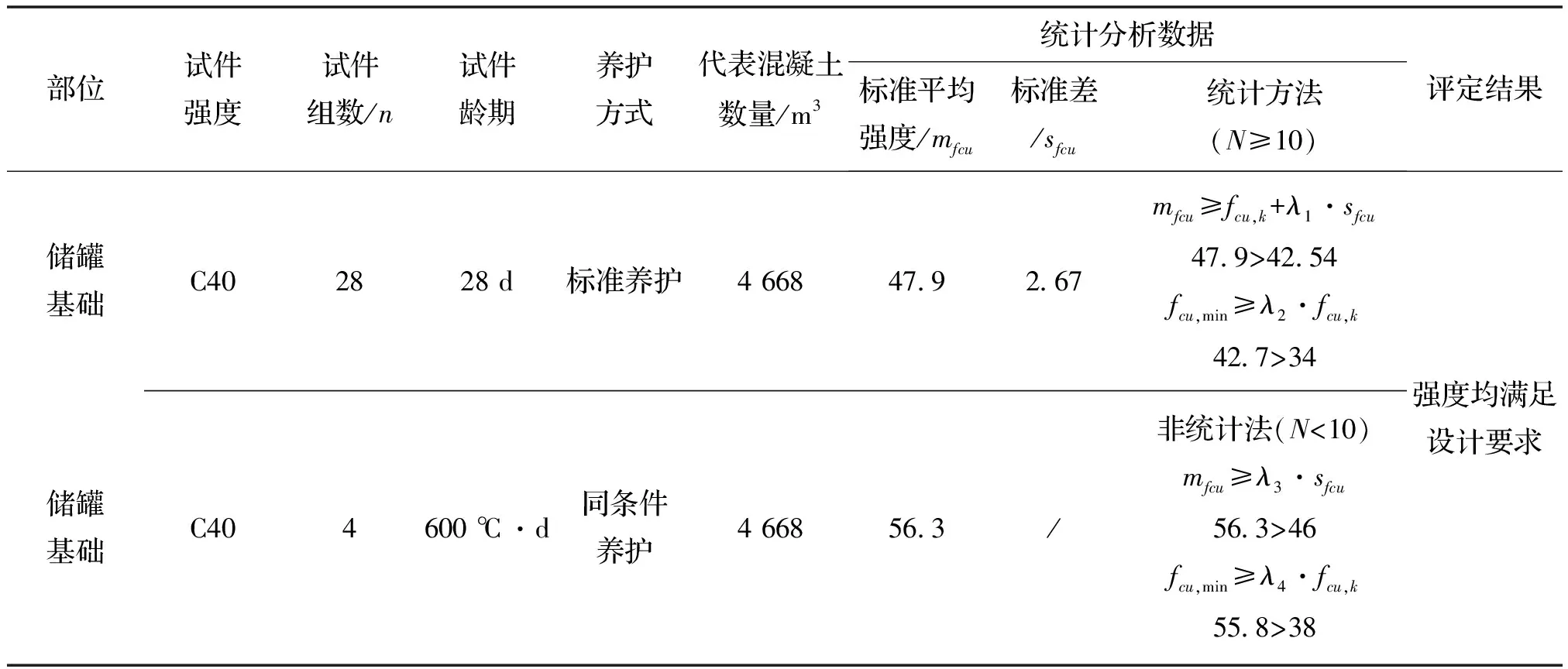

储罐基础C40混凝土标准养护共28组,同条件养护共4组,测试结果见表2,经统计分析评定强度均满足设计要求.

4.2 混凝土基础裂缝控制状况

储罐基础在混凝土浇筑完成后,由专人负责现场观察裂缝情况,没有混凝土裂缝出现.

4.3 设备安装状况

由于在基础混凝土浇筑时,严格控制了内外罐锚带预埋质量,确保了LNG储罐的顺利精准安装,安装质量一次验收合格.

4.4 设备运行状况

竣工验收两年后,通过回访,实地察看及与业主沟通,设备运行正常,基础表面未发现裂缝.

表2 强度统计评定情况表Tab.2 Strength statistics and evaluation

5 结论

(1) 超低温液态天然气储罐外罐底板下加设适当厚度轻质混凝土隔离层,可防止储罐发生泄漏时,超低温液化天然气对混凝土基础造成瞬间受冻伤害.

(2) 储罐基础大体积混凝土施工阶段内部温升不大于50 ℃,表里温差小于25 ℃,降温速率小于2 ℃/d,混凝土表面与环境温差不大于20 ℃.

(3) 基础混凝土抗冻融等级达到F200,坍落度严格控制,浇筑采用“分段定点,同步进行,一个坡度,分层浇筑,循序渐进,一次到顶”的斜面浇筑方法,一次浇筑到位.

(4) 混凝土的养护以保温保湿为主,初凝前喷雾养护,浇筑完成后12 h内覆盖保温层,保证混凝土内外温度差不超过25 ℃.保温覆盖层应分层逐步拆除,当混凝土表面与环境最大温差小于20 ℃时,可全部拆除,并及时回填土.

(5) 大体积混凝土浇筑前,应根据混凝土热工计算结果和温度控制要求,编制测温方案,监测混凝土的入模温度、表里温差、降温速率及环境温度.