复杂条件下薄煤层安全高效综采设备配套技术研究

2018-08-16姚精明

杨 都 姚精明

(1.重庆渝新能源公司打通一矿,重庆 401445; 2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044)

我国薄煤层资源丰富,分布广泛,占全国煤炭储量的20%以上[1]。但是薄煤层产量仅占全国总产量的10.4%左右[2]。综采是薄煤层安全高效开采技术之一,河北邢台显德汪[3]、峰峰集团有限公司小屯矿[4]、山东枣庄田陈矿[5]、黑龙江七台河桃山煤矿[6]、安徽淮南谢一矿[7]、四川广能李子垭矿[8]等矿井进行了薄煤层综采的研究,并取得了一定的成绩,促进了薄煤层综采在我国的推广。但是上述研究还需要进一步改进和完善,存在的问题主要表现在:

1)采煤机单向割煤;2)采煤机过煤高度太低;3)“三机”功率太低,导致故障率高和回采效率低;4)采煤机机面高度太大而被顶板压死;5)液压支架顶梁太厚,导致采煤机过机高度太低;6)综采设备主要在厚度1.2 m以上的煤层中应用,1.0 m以下煤层适应性较差,回采效率低。

本文采用理论分析、数值模拟实验和现场试验相结合的方法,研究了顶板破碎条件厚度1.0 m以下薄煤层综采设备选型,以实现薄煤层安全高效生产,增加薄煤层开采的社会经济效益,为我国相似条件下的薄煤层开采提供实践价值和理论意义。

1 工程概况

2 薄煤层安全高效综采设备配套研究

2.1 采煤机选型

2.1.1采煤机的机身布置方式

薄煤层采煤机机身布置主要有爬底板、骑输送机和悬臂三种方式,其中悬臂式具有机面高度低、过煤高度大、能消除爬底板采煤机对底板要求高的缺点,但较难保持机身稳定和平衡。考虑到21041工作面煤层薄、顶板破碎的实际情况,决定采用悬臂布置方式。

2.1.2采煤机割煤速度

采煤机理论生产率[9]:

Qt=60BHvmaxρ

(1)

其中,Qt为采煤机理论生产率,t/h;H为工作面平均采高,取0.85 m;B为采煤机有效截深,取0.6 m;vmax为采煤机割煤时可能的最大牵引速度,m/min;ρ为煤的密度,取1.45 t/m3。

采煤机实际年生产能力为:

Qy=330Qtk1k2T

(2)

其中,Qy为采煤机实际生产能力,t/年,某矿21041综采工作面的设计生产能力为20万t/年,故Qy=200 000 t/年;k1为采煤机技术上可能达到的连续工作系数,一般k1=0.5~0.7;k2为采煤机在实际工作中的连续工作系数,一般k2=0.6~0.65;T为采煤机每天工作时间,按“两采一准”作业方式考虑,T=16 h。

代入数据,由式(1),式(2)可得:

vmax≥2.85 m/min

(3)

2.1.3采煤机装机功率

采煤机截割功率为[10]:

P=60KbBHmaxvmaxHw

(4)

其中,P为采煤机截割功率,kW;Kb为备用系数,取1.2;Hmax为工作面最大采高,取1.10 m;Hw为采煤机割煤单位能耗,由煤层的硬度、煤的粘性确定,kWh/m3,根据该矿在相似条件工作面的观测,Hw近似为2.1 kWh/m3。

把数据代入式(4)得:P=285.0 kW。

由于是双滚筒采煤机,故每个滚筒采煤机的切割功率为P/2=142.5 kW,考虑到薄煤层高产高效采煤机单个滚筒切割功率不小于150 kW,故采煤机切割功率为2×150=300 kW。

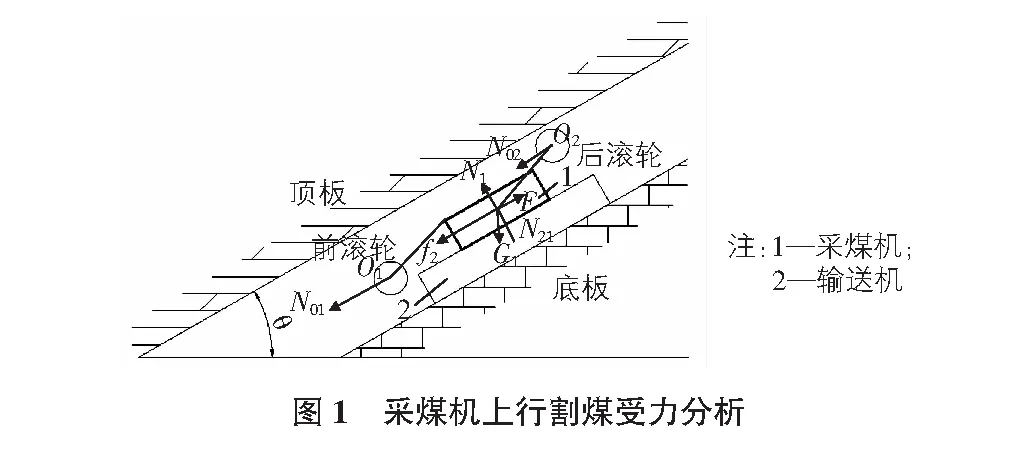

采煤机的牵引力应能保证采煤机不打滑,显然,当采煤机上行割煤时,采煤机最易下滑。对采煤机上行割煤进行力学分析,如图1所示。

采煤机上行割煤的稳定条件是:

N01+N02+f2≤F-G1sinθ

(5)

其中,F为圆环链对采煤机作用的牵引力,kN;θ为工作面倾角,按采煤机最易下滑考虑,取30°;N01,N02分别为煤壁对前、后滚筒沿工作面方向的推进阻力,kN,一般计算比较复杂,常采用下式近似估算[11]:

N01+N02=F(47~59)%/(1+K2)

(6)

f2为采煤机上行时输送机对采煤机产生的沿工作面方向的摩擦力,其计算为:

f2=(G1cosθ+N21)μ

(7)

其中,K2为前后滚筒的截割阻力之比,一般为0.2~0.8,薄煤层取小值为0.2;μ为采煤机与输送机间摩擦系数,取0.2。

由式(5)~式(7)可得:F≥273.0 kN。

考虑到采煤机过断层时能够提供较大的牵引力,根据采矿设计手册,可选用2×55 kW的牵引电机,该电机可以提供2×240 kN牵引力。

此外,还应考虑采煤机调高电机功率,类比该矿其他薄煤层采煤机情况,一般为2×5.5 kW,因此,采煤机装机功率为:2×150+2×55+2×5.5=410 kW。

由于薄煤层空间狭小,为了减小采煤机机面高度,采煤机采用外牵引布置方式,牵引部布置在工作面输送机的机头、机尾处。

2.2 刮板输送机选型

2.2.1刮板输送机机构

双中心链刮板输送机能够较好地解决在弯曲段受力分配不均、整体强度不高的问题,且运行阻力较小,不容断链,结合21041工作面开采条件和工作面生产能力,选用双中心链刮板输送机。

2.2.2刮板输送机功率[12]

刮板输送机运输能力Qg应满足如下条件:

Qg≥1.1Qt=139 t/h

(8)

刮板输送机单位长度的装煤量为:

q=Qg/3.6v

(9)

刮板链在重载和空载直线段的运行总阻力分别为:

Wz=(qω+q1ωl)Lgcosβ-(q+q1)Lgsinβ

(10)

Wk=q1Lg(ωlcosβ+sinβ)

(11)

其中,q为输送机单位长度的装煤量,kg/m;v为刮板链运行速度,取1 m/s;Wz为重载直线段的总阻力,N;Wk为空载直线段的总阻力,N;q1为刮板链单位长度的质量,采用φ26×92-C级圆环链时,约为36.3 kg/m;L为刮板输送机的设计长度,按180 m考虑;ω为煤在槽内运行的阻力系数,取0.8;ωl为刮板链在槽内运行的阻力系数,取0.4;g为重力加速度,取9.8 m/s2;β为刮板输送机的铺设倾角,按开采区域煤层倾角0°~30°考虑。

代入数据得:q=83.3 kg/m~138.9 kg/m;Wz=143 213.3 N~22 163.3 N;Wk=25 613.3 N。

电动机最大功率和最小功率分别为:

Nmax=W0v/1 000η

(12)

Nmin=1.1q1Lωlgcosβv/1 000η

(13)

电动机等效功率为:

(14)

刮板输送机电动机总功率为:

N0=kdNd′

(15)

其中,Nmax为刮板输送机电动机满负荷时电动机的最大功率,kW;Nmin为刮板输送机电动机空载时电动机的最小功率,kW;η为传动装置效率,取0.8;kd为备用系数,取1.2。

代入数据后得N0=214 kW~298 kW。因此,可采用两台160 kW的双速电动机驱动。

2.3 液压支架选型

2.3.1液压支架结构

2.3.2液压支架移架速度

为了保证采煤机生产能力充分发挥,液压支架移架速度应大于采煤机牵引速度。即:

ve≥vp=2.85 m/min

(16)

2.3.3液压支架初撑力和工作阻力

液压支架的初撑力支护强度可以通过经验公式计算[13]:

qz=200K×Kc/1 000

(17)

其中,qz为初撑力支护强度,MPa;K为富裕系数,K=1.2;Kc为悬顶系数,取1.0~1.5,考虑到21041工作面顶板为已经垮落充分的破碎顶板,Kc取1.2。

代入数据得qz=0.288 MPa,因此,初撑力支护强度可取0.3 MPa。

由矿山压力理论可知,当工作面老顶来压时,工作面支架的工作阻力最大,因此,仅以工作面老顶初次来压的支架工作阻力作为支架选型标准。

根据我国薄煤层液压支架的几何参数和21041工作面采煤机布置特点,支架顶梁长度为3.9 m,宽度为1.75 m。利用FLAC数值模拟软件计算结果,顶梁前端、中部和末端的垂直应力分别为0.20 MPa,0.45 MPa和0.55 MPa,于是支架的支护强度为(0.20+0.45+0.55)/3=0.40 MPa,考虑到老顶旋转下沉的动载荷效应,上述计算结果应乘一个动载荷系数,动载荷系数一般为1.1~1.8,由于上分层开采后动载荷系数相对较小,取1.25,故支架支护强度为1.25×0.4=0.5 MPa。于是支架的工作阻力Pg为:Pg=0.5×3.9×1.75×1 000=3 400 kN。

2.3.4液压支架的支撑高度

由数值模拟计算可知,21041工作面顶板最大下沉量Δh=0.15 m。工作面最大采高Mmax=1.1 m,最小采高Mmin=0.59 m,综采卸载高度a一般为0.1 m,于是支架的最大支撑高度Hmax=Mmax+0.2=1.3 m,最小支撑高度为Hmin=Mmin-Δh-a=0.34 m。

因此,支架的支撑高度为0.34 m~1.3 m。显然,支架最小支撑高度小于采煤机机身高度,因此最小采高应为采煤机机面高度hj、顶板下沉量与卸载高度之和,即Hmin=hj+Δh+a=0.82 m,故支架的支撑高度为0.82 m~1.3 m。

考虑到21041工作面顶板压力较小,为了增加支护空间高度,将液压支架顶梁设计为板式结构,以增加回采空间,增大过机高度。

3 现场应用

根据上述研究结果,某矿21041工作面采用MG2×150/421-PFD型外牵引双滚筒采煤机、SGZ730/320-LT型工作面刮板输送机、ZY3400/6.5/14型工作面液压支架掩护式液压支架及其相关配套设备。

采煤机基本参数为:总功率421 kW。采高0.8 m~1.5 m,倾角不大于45°,机面高度570 mm,过煤高度300 mm,截深630 mm。有链电牵引,牵引动力安装在工作面运输机的机头机尾上,采煤机重量约14 t;刮板输送机基本参数为:功率2×160 kW,设计长度180 m,φ26×92 C级圆环链,中双链,中部槽规格为1 750 mm×690 mm×263 mm(长×内宽×高),运输能力300 t/h。液压支架参数为:高度0.65 m~1.4 m,中心距1.75 m,初撑力2 046 kN~2 750 kN,工作阻力2 414 kN~3 245 kN,支护强度0.455 9 MPa~0.733 6 MPa,电液阀操作控制,重量10.6 t。

21041工作面于8月份投产,截止到10月底工作面共采原煤41 700 t,安全推进436 m,最大月推进219.6 m,平均月推进度达145 m,实现了该工作面的安全高效生产。回采期间,没有出现因过煤高度低煤块被卡住的情况,未出现采煤机或者支架被压死或者刮板输送机断链的设备事故,未发生人员伤亡事故,工人安全得到了保障,工人的劳动强度得到了降低。经计算,21041采用上述设备后,前3个月可以实现年利润560万元。

4 结语

通过理论分析、数值模拟分析,初步确定了21041工作面三机配套,即采用MG2×150/421-PFD型外牵引双滚筒采煤机、SGZ730/320-LT型工作面刮板输送机、ZY3400/6.5/14型工作面液压支架掩护式液压支架及其相关配套设备。现场实践证明,该配套设备能够有效实现薄煤层综采安全高效开采。