垃圾堆肥工艺流程中物料有机质含量影响因素研究

2018-08-16罗雨萌

罗雨萌

(北京师范大学地理科学学部,北京 100875)

在垃圾堆肥后熟化发酵过程中,物料粒径是重要的影响因素之一[1]。物料粒径越大,则物料间的空隙率越大,有利于微生物进行有氧分解。

本研究将后熟化物料筛分为不同粒径,测定发酵过程中各粒径组分质量变化,从而了解后熟化过程中物料粒径变化规律。同时,本研究在取样时设计从物料堆体不同位置取样,以期了解在不同空气接触量条件与埋藏深度条件下对物料后熟化的影响。

1 研究方法

1.1 厂区堆肥前处理

北京市南宫堆肥厂承担着北京市的生活垃圾处理任务,采用先进的强制通风隧道式好氧发酵技术和“菌-热-风”工艺,目前日处理能力最大为2 000 t[2-3]。研究所采用的试验样品进入厂区后首先在卸料池中静置3 d,滤去原生垃圾中的渗滤液并进行收集[4]。随后物料经传送带送入强制通风静态密闭隧道中进行7 d高温发酵。7 d后运送至后熟化区,经过弹跳筛分选后25 mm以下的物料进入后熟化隧道,进行20 d的后熟化处理。

1.2 试验方法

1.2.1 取样方法

试验于2016年8月22日开始在南宫堆肥厂后熟化区进行,样品物料所在隧道为第一天进入后熟化区。后熟化区每一个隧道长65 m,宽4 m,共14条隧道。隧道底部在中央设有通风口,向上强制通风。物料在隧道中侧剖面呈梯形,高约1.5 m。

取样时为减小原料本身差异造成的影响,整个采样过程内均在堆体靠近部位进行,保证所采样品来自同一批垃圾。采样工具为5 cm标准淘沙头洛阳铲,垂直钻取样品。每次分别取样堆体表层、中层、下层三点的样品各约500 g,命名为1号样品、2号样品、3号样品,在取样点堆体侧剖面水平线上取边缘表层物料约500 g,命名为4号样品。在后熟化阶段进行6次采样工作。

1.2.2 预处理方法

(1)粒径分选。将物料置于干燥烘箱内2 h烘干,利用标准土样筛以0.25 mm、1 mm、5 mm、10 mm为标准筛并测定各粒径组分质量(精确至0.01 g)。

(2)有机质灼烧失重。将物料按1 mm为界分为粗、细粒径,研磨至粒径<0.1 mm,分别均匀混合后按试样四分法多次取样,直至样品约5 g。称取制备好的试样5 g(精确到1 mg),置于已在950℃下经灼烧至恒量的瓷坩埚中,移入高温炉内,由低温逐渐升高温度至(500士10)℃,继续灼烧1 h,取出坩埚,在空气中稍冷,置于干燥器中冷却45min,称量后再放入高温炉内灼烧30 min,取出坩埚,按上述手续冷却后称量,重复灼烧至质量不变[5]。

2 试验结果及问题讨论

2.1 后熟化过程粒径变化

原生垃圾经过7 d高温密闭发酵后,其中的可降解组分在后熟化区进一步完成发酵。通过测量不同发酵时期物料粒径占比,笔者发现,粒径越大,所占物料质量比例越多。发酵初期粒径10 mm以上的物料占比约为50%,而粒径5 mm以上物料则超过70%,该比例随发酵进行不断下降。粒径小于1 mm的物料初始占比在8%左右,随发酵进行该比例不断上升,最终可达到15%~23%。

后熟化发酵前十天粗粒径物料快速分解,中后期分解速率减缓,最终在后熟化接近尾声时物料粒径比例保持相对稳定。

不同采样点之间的粒径变化过程有差异。堆体中央表层1号采样点物料粒径分解程度最高,a>5 mm组分的粒径质量占比减量达30.10%。其次为堆体侧位表层4号采样点,a>5 mm组分的粒径质量占比减量为27.61%。堆体中央底层3号采样点物料粒径分解程度稍低,a>5 mm组分的粒径质量占比减量达30.10%。而堆体中央中层2号采样点物料粒径分解程度最差,a>5 mm组分的粒径质量占比减量仅为17.34%。

2.2 后熟化过程有机质含量变化结果

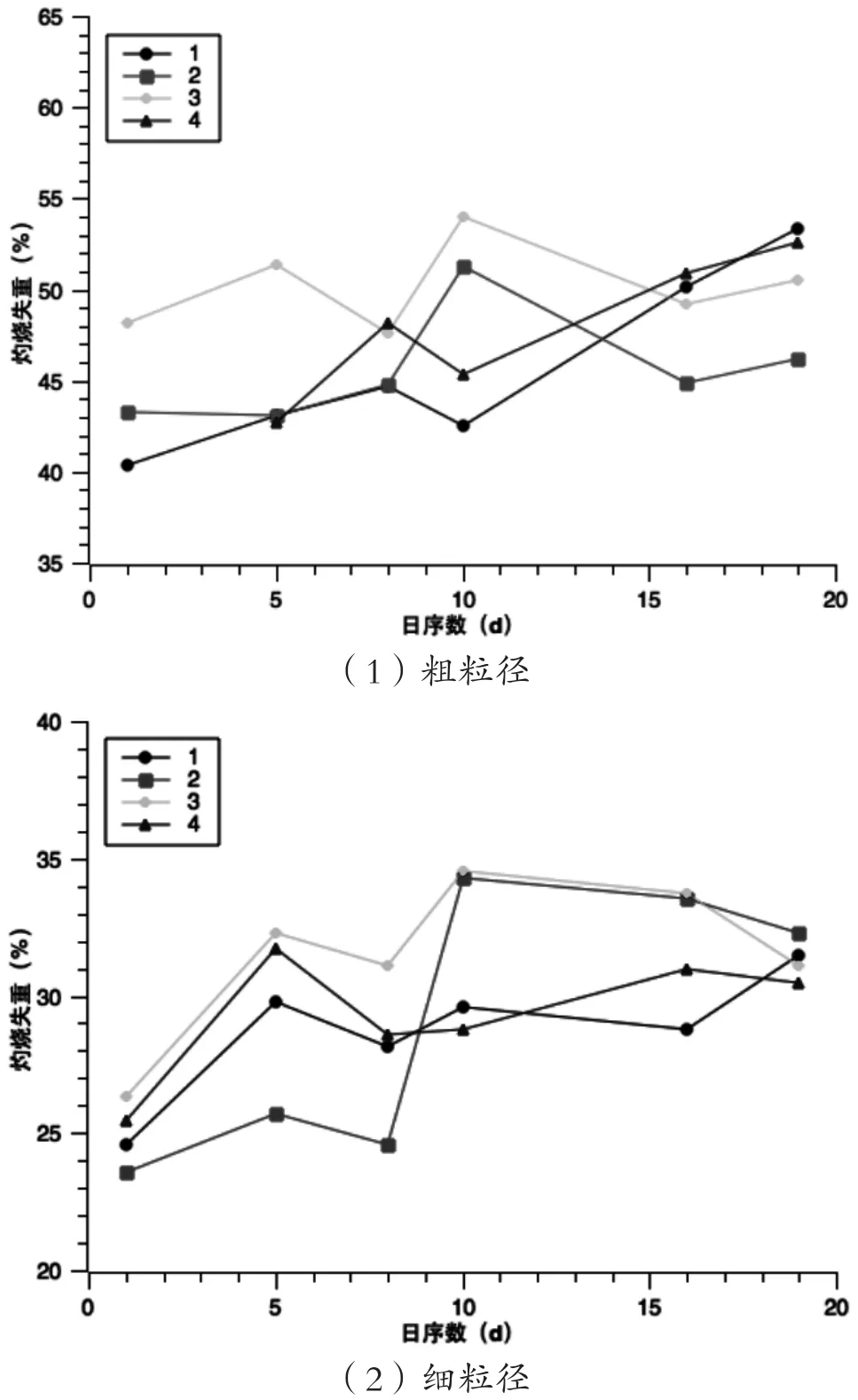

由图2可以看出,有机质主要存在于粗粒径物料中,且有机质含量随时间逐渐增加。

后熟化阶段粒径变化呈现出如下规律:粗粒径条件下有机质含量始终大于细粒径;粗粒径物料条件下,1号与4号样品点试样在发酵过程中的有机质含量变化趋势较为相似,呈现上升趋势,2号与3号样品的有机质含量增量则不显著;细粒径物料条件下,1号与4号样品的有机质含量变化同样较为相似,发酵中期2号取样点试样有机质含量快速上升,后期与3号样品点试样有机质含量保持基本一致。

图2 粗细粒550℃灼烧失重质量百分比随时间变化图

2.3 问题与讨论

各采样点呈现出不同的粒径变化规律和有机质含量变化规律,其主要原因是采样点的位置和发酵条件不同。

1号与4号采样点均直接接触上方空气,空气接触量远大于其他区域物料。1号处于物料堆体正上方,下方堆积物料多,发酵时产生大量热量使得1号采样点温度更高,发酵条件优于4号,粒径分解程度更高,但从灼烧失重角度测得其有机质含量变化与4号差别不大。

2号样品处于物料堆体中央,空气接触量最低,限制了微生物的有氧发酵过程。粒径变化在整个后熟化过程中变化不明显。细粒径组分的有机质含量在发酵中后期加速上升,粗粒径组分有机质含量稍降低。

3号样品点在物料堆体中央最底部,直接接触下方的通风口,有氧条件在初期良好,但随着后熟化程度加深,物料粒径减小,增大了物料的密实度从而增大了空气的流动阻力,即使下方强制通风,后期物料的发酵状况仍不理想。

3 结论

本研究对于南宫堆肥厂的后熟化物料发酵过程中粒径变化及有机质含量变化做了初步探究,认为在后熟化过程中,空气接触量是导致物料前期分解粒径减小的重要因素之一;前10天是粒径分解减小的快速关键时期;有机质主要存在于粗粒径物料中,若发酵条件良好则有机质含量上升;粗、细粒径物料所需要的最佳发酵条件不同。2号与3号取样点位于物料堆体中央及底部,其发酵条件有利于细粒径物料进行后熟化。1号与4号取样点分别位于堆体中央表面(即堆体最高点)和堆体侧边缘表面,其发酵条件有利于粗粒径物料进行后熟化。

结合以上初步结论,笔者认为后熟化过程中粒径变化与发酵位置对于物料发酵程度具有联合影响。随着后熟化过程的推进,物料粒径减小,有机质含量上升。为进一步提高物料后熟化效率,建议厂区可在物料置于后熟化隧道前通过简单筛分方法,将较细粒径物料置于底层中央,将较粗粒径物质作为覆盖层物料。此举增大表层物料间空隙,有利于空气进入堆体为发酵提供必需的氧气,增加物料后熟化有机质增量。或在后熟化进行至10 d左右时人工翻动后熟化物料堆体,调整不同位置物料粒径组分比例,促进物料进一步分解,提高物料的有机质含量。但物料是否达到栽培土肥力标准和是否对植物生长发育无毒害作用还需进一步做生化分析。