含氨废灰在新型干法水泥生产中的应用

2018-08-16刘晓娟葛全伟贾方茹

刘晓娟,葛全伟,贾方茹,周 纳

(枣庄中联水泥有限公司,山东 枣庄 277143)

0 前 言

我国经济持续快速发展,环境污染也日益严重,国家对环保的重视程度也越来越高。枣庄周边的火力发电厂及化工厂为减少NOx气体排放量而采用脱硝工艺,含氨废灰已成为主要的产物且产量高、害处大。其处置和综合利用的问题也日益突出,为保持经济和生态环境的协调发展,含氨废灰的综合利用已经迫在眉睫。因此,作为中国建材集团下属企业的枣庄中联需要研究改进水泥工艺配料方案,将含氨废灰进行有效利用。

1 含氨废灰存在的问题

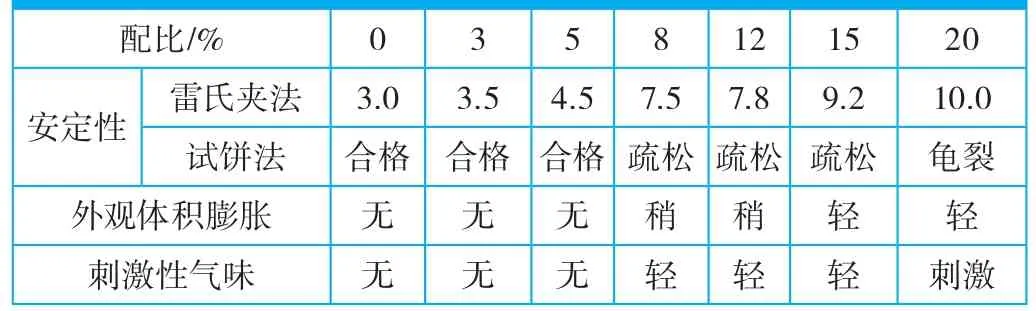

由于含氨废灰是火力发电厂及化工厂采用脱硝工艺减少NOx气体排放而产生的,所以有严重的刺鼻气味,作为混合材在水泥粉磨过程中使用时致使水泥成品出现异常气味;含氨废灰中f-CaO的含量高,导致水泥的安定性不良,试验时试饼有分层并且不致密,在试验过程中,随着含氨废灰掺量的增加,试体体积膨胀程度随之增强,在一定程度上降低了水泥胶砂强度,对抗压强度的影响更明显。如何将这些含氨废灰作为原材料应用到新型干法水泥生产中,维护社会经济和生态环境的协调发展,既能降低公司采购成本,又能减轻含氨废灰对环境的影响。表1为使用含氨废灰作为混合材水泥性能变化表。

表1 使用含氨废灰作为混合材水泥性能变化表

2 配料方案的确定及使用

于2016年3月开始,化验室、中控室、技术工艺等部门相关技术人员试验掺加含氨废灰配制生料用于烧结水泥熟料,由于该灰中含有的SiO2和Al2O3两者的合计量可达70%左右,此外,还有少量的CaO、Fe2O3等,经过实验配比及其数据论证,确定其能作为铝质原料用于熟料煅烧。

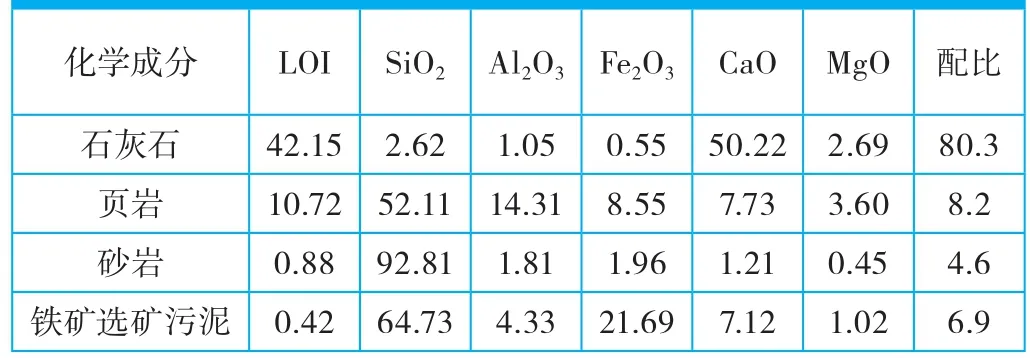

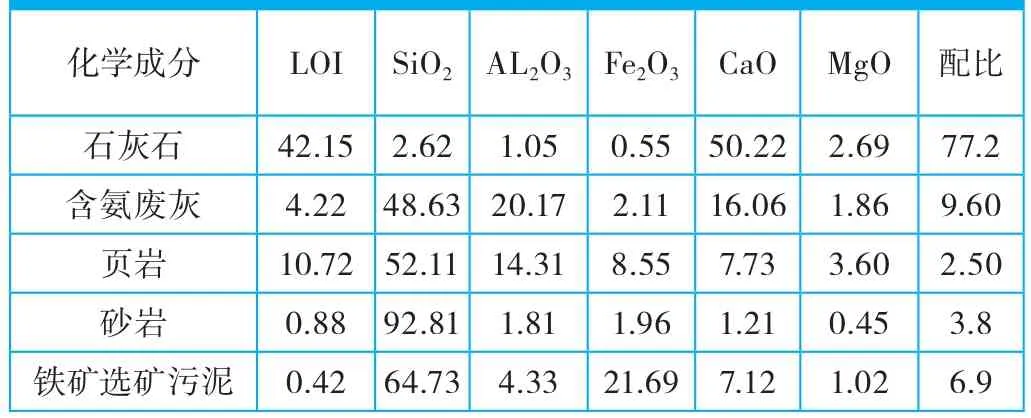

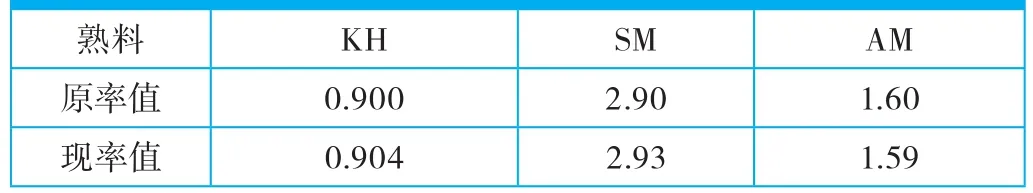

使用时将进厂含氨废灰单独计量,和页岩合理搭配作为铝质原料使用,应用石灰石、砂岩(硅质原料)、铁矿选矿污泥(铁质原料)配料,燃料使用热值为25 080kJ/kg(6 000kal/kg)的烟煤,为达到熟料目标值,通过反复配料计算及其试验验证,最终确立了一套配料方案,见表2、3;表4为熟料掺入含氨废灰前后控制率值对比;表5为掺加含氨废灰后各项指标对比。

分析可知,熟料的实际率值在目标率值的合理范围之内,掺加前后水泥熟料化学物理性能没有明显的改变,易于水泥性能的发挥。使用含氨废灰后喂料量提高10t左右,由于含氨废灰配制的生料易烧性好,在熟料煅烧过程中可有效节约煤粉用量,减少二氧化碳的排放量,降低烧成系统氨水使用量,大大降低生产成本,因此在实际生产中,含氨废灰没有对水泥、熟料的化学物理性能带来危害,含氨废灰完全可以作为铝质材料替代粉煤灰配制生料用于烧结熟料。

表2 原生料和配比方案(%)

表3 掺加含氨废灰生料配比方案(%)

表4 熟料掺入含氨废灰前后控制率值对比

表5 掺加含氨废灰后各项指标对比

3 社会效益

采用该技术在生料配料时,含氨废灰掺入比例约10%~15%,根据我公司现生产能力计算,可年处理含氨废灰100余万吨,节约标准煤2 880t,并且能有效改善熟料的易烧性,为公司年增效687万元。所用废灰能减少二氧化碳排放,不会造成新的污染、制造新的污染源,具有明显的节能与环保效益,比传统的原料更经济。为技术创新和发展生态水泥拓宽了思路,为行业向高效能、低消耗、高耐久性发展指明了方向。

4 结 语

通过实践应用,枣庄中联水泥有限公司首家成功将含氨废灰应用在水泥生产过程中,此举措既解决了含氨废灰造成的占地和环境污染问题,又降低了水泥企业的生产成本,我公司采用含氨废灰配料烧制的水泥熟料成分稳定,色泽美观,结粒整齐,并且通过对使用客户一段时间的追踪调查,客户一致认为与之前水泥相比较,性能没有明显的变化。实践证明,含氨废灰可以作为综合再生利用资源在水泥企业应用。