高硅砂岩替代石灰石作混合材料降低生产成本

2018-08-16敬仕洪

顾 快,敬仕洪,胡 伟

(1.浙江南方水泥有限公司,浙江 杭州 311121;2.常山南方水泥有限公司,浙江 衢州 324209)

0 引 言

石灰石作为水泥企业最主要的原料之一,随着国家绿色矿山建设以及地方严格的矿山资源政策,水泥企业石灰石供应日趋紧张,且石灰石价格上涨导致石灰石成本大幅上升,直接影响水泥企业经济效益。

石灰石单价相对于水泥中其它混合材料价格较便宜,要寻找可替代石灰石的混合材料,只能着眼于砂页岩等更加廉价的地方产品资源。

常山南方水泥有限公司有两条5 000t/d生产线,配置有两台φ3.2m×11.5m水泥磨,且自备有砂岩矿山和页岩矿山,被选作为区域公司混合材料替代试验企业之一。常山南方砂岩和页岩价格相差不大,但砂岩相对于页岩,钾、钠等微量元素以及泥含量更低,对水泥质量影响更小,且常山南方砂岩矿开采的砂岩均属于高硅砂岩,易磨性相对于低硅砂岩要好,对水泥磨产量影响较小,因此直接将高硅砂岩作为此次混合材试验的首选替代原料。

本文从高硅砂岩替代石灰石的小磨试验、大磨试验出发,通过替代前后对水泥物理性能检验结果的对比分析,研究了高硅砂岩替代石灰石作水泥混合材的可行性,以及使用高硅砂岩作混合材生产水泥的成本优势。

1 小磨、大磨试验

1.1 试验原材料

本文试验用主要原材料的化学组成见表1。

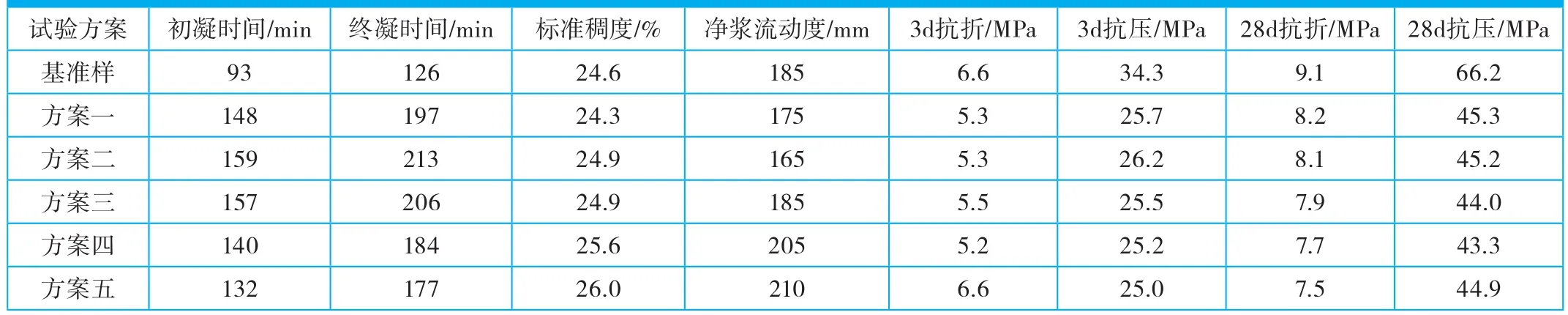

1.2 高硅砂岩与石灰石的小磨试验

通过高硅砂岩与石灰石的小磨试验,初步研究高硅砂岩替代石灰石对物料易磨性以及水泥物理性能的影响,以判断利用高硅砂岩替代石灰石作混合材的可行性。

从表2、表3的检测结果可以看出,小磨试验中高硅砂岩与石灰石易磨性差异较小,但随着高硅砂岩掺加量的增加,试验样的凝结时间缩短,3d抗压强度下降不明显,28d抗压强度下降1MPa~2MPa,净浆流动度有明显改善。小磨试验结果验证了利用高硅砂岩替代石灰石作混合材的可行性。

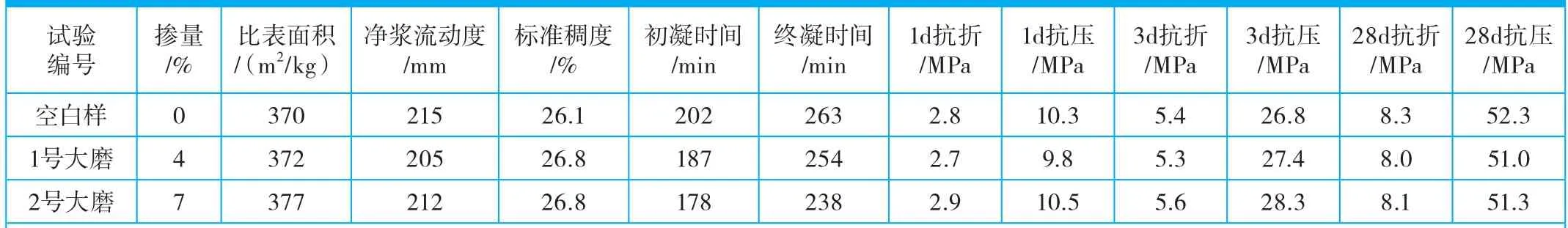

1.3 高硅砂岩的大磨试验

为不影响水泥生产质量,根据42.5强度等级水泥中石灰石配比、上述小磨试验结果以及公司水泥质量内控标准要求,初步确定按照4%、7%两个掺加量进行高硅砂岩的大磨试验。表4为大磨试验结果。

从大磨试验情况分析,随着高硅砂岩用量的增加,水泥标准稠度稍上升0.7%,对水泥工作性能影响不明显,凝结时间缩短20min左右,早期强度变化不明显,后期强度下降约1MPa,与小磨试验结果相近,对水泥质量影响较小,完全能满足水泥生产要求。

表1 试验用原材料的化学组成(%)

2 成本节约测算

经小磨、大磨试验论证后,常山南方水泥生产中高硅砂岩掺加量实际控制在7%左右,以替代石灰石作水泥混合材料。

高硅砂岩进厂不含税价为5.98元/吨,石灰石按外购不含税价33.40元/吨测算,水泥吨原料成本可节约1.92元,年预计生产水泥约100万吨,年节约生产成本192万元,经济效益相当可观,且不影响水泥质量和工作性能。

表2 高硅砂岩与石灰石小磨试验的物料配比及比表面积和细度检验结果

3 小 结

从上述小磨、大磨试验检验结果以及实际生产情况分析总结,可以得出:

(1)利用高硅砂岩替代石灰石作水泥混合材是可行的,且在当前石灰石资源紧张的情况下,能大幅度降低水泥生产成本;

(2)高硅砂岩的掺加量需严格控制,在超出一定掺加比例时,会对水泥凝结时间、水泥强度等性能造成较大影响;

(3)高硅砂岩碱含量相对石灰石较高,针对有特殊需求的水泥客户,应严格控制掺加量,可根据需求量从降低生产成本角度考虑差异化生产;

(4)高硅砂岩实际使用过程中应严格控制其含泥量,尽量使用块状、干净的高硅砂岩,避免对水泥质量造成严重影响。

表3 高硅砂岩与石灰石小磨试验的物理性能检验结果

表4 高硅砂岩掺量的大磨试验结果