42.5强度等级高镁低碱中热水泥的研制与开发

2018-08-16李向春

李向春

(甘肃祁连山水泥集团股份有限公司,甘肃 兰州 730030)

0 前 言

中热硅酸盐水泥是一种适用于大坝、桥梁、海港水工建筑、地下基础等复杂环境下的大体积混凝土结构工程,具有水化热低、抗硫酸盐性能强、干缩低、耐磨性能好的特点。上世纪八十年代以来,中热水泥是我公司生产的主要特种水泥产品,质量稳定可靠,主要供应黄河上游各大水电工程。随着技术和市场的不断发展变化,水电工程对原材料的技术要求和质量标准不断提高,尤其是三峡大坝、青海省拉西瓦水电工程等项目所用的水泥,技术指标尤为苛刻,水泥不但要具备中热水泥的特性,而且要求具有微膨胀性能且耐久性强的符合一定氧化镁、碱含量特点的水硬性胶凝材料。由于拉西瓦水电工程处于高原寒冷地区,对电站大坝混凝土的性能指标、材料标准、质量控制提出严格的要求,为了满足工程需求,公司组织试验研究,开发生产高镁低碱中热水泥。

1 技术要求

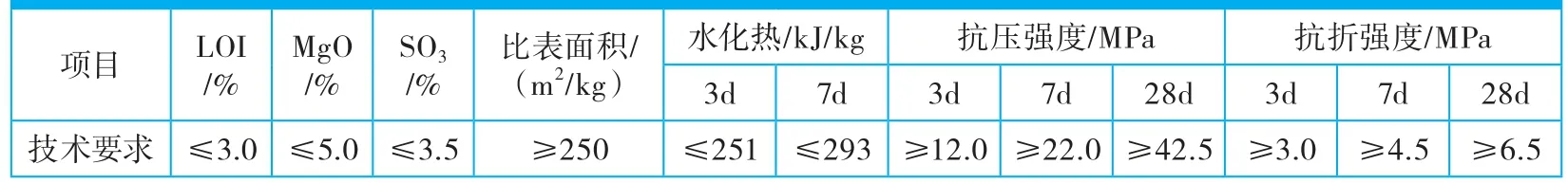

根据中热硅酸盐水泥标准GB200-2003规定,42.5强度等级中热水泥必须满足以下技术要求,见表1。

根据市场工程需要,提出了在满足GB200-2003标准要求的同时,还应满足以下要求:

· 水泥中的MgO含量必须控制在3.5%~5.0%;

· 水泥中的碱含量(Na2O+0.658K2O)≤0.6%;

· 水泥熟料中的C4AF宜≥16%;

· 水泥比表面积宜控制在250m2/kg~300m2/kg;

· 水泥28d抗折强度宜≥8.0MPa;

· 水泥水化热应能满足GB200-2003的要求,且7d水化热不大于280kJ/kg。

2 方案设计

2.1 生料配料方案

高镁低碱中热水泥熟料采用石灰石、废石、粉煤灰、高镁石和硫酸渣五组份配料。根据多年来水泥生产技术经验,确定出窑熟料的三项率值控制指标为:

KH=0.880±0.02 SM=2.35±0.10 IM=0.90±0.10

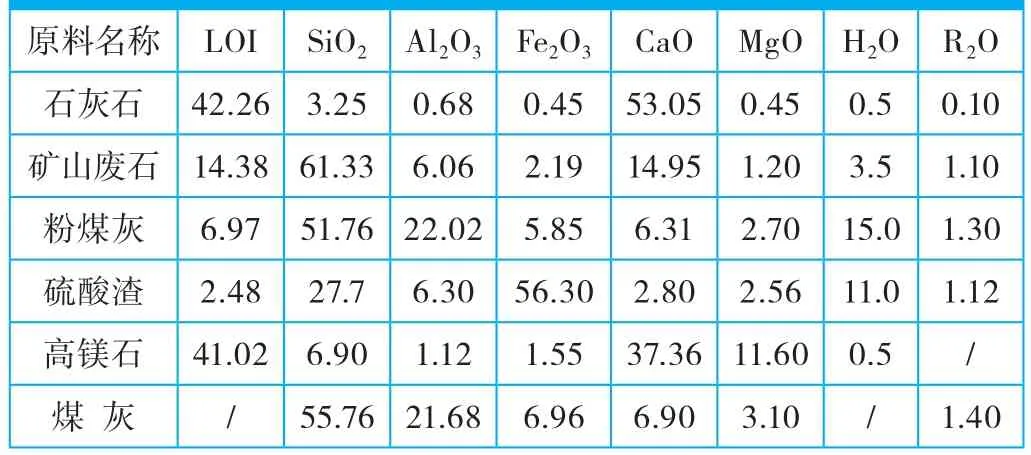

配料方案中所用各原燃材料化学成份见表2。

入窑煤粉灰份23.52%,煤耗0.272kg/kg,煤灰沉降率100%。

根据所定熟料三项率值及原燃材料的化学成份,计算出原料配比,见表3。

表1 42.5强度等级中热水泥技术要求

表2 原燃材料化学成份(%)

表3 原料配比(%)

设计生料及熟料成份见表4。

2.2 水泥粉磨

根据公司多年中热水泥粉磨经验,将初步技术指标确定为:

细度:4.5%±1.0%;

比表面积:285m2/kg±15m2/kg;

SO3:1.80±0.30%。

3 生产控制

根据公司生产及储库情况,选择一条产量较低的水泥窑和一台性能较为稳定的水泥磨进行试验生产。在试生产过程中,由于高镁石中的MgO含量波动大,MgO含量整体偏低,与实际预测的相差太大,给配料带来很大的困难。通过采取增加检验、配比调整频次,使生料中的MgO含量趋于稳定;从理论计算要使熟料中的MgO达到4.30%左右,生料中的MgO必须达到3.00%以上;生料碱含量约为0.35% 熟料碱含量约为0.42%;熟料中各化学成分设计要求应满足C3S≤53.0%、C3A控制在3.5%~4.5%、C4AF控制在15.0%~16.5%、Al2O3含量控制在4.50%~4.70%,Fe2O3含量控制在5.20%~5.40%。

生产控制过程中熟料煅烧是关键,所以选择使用灰分<23%,热值>22 990kJ/kg(5 500kcal/kg)的烟煤,由于生料中MgO含量较高,煅烧过程感到结粒增大,窑皮长厚,窑况明显恶化,热工制度不稳定,出窑熟料黄心料较多,游离钙波动较大。经过多次长时间摸索总结,适当提高熟料饱和比的同时,降低水泥窑后系统温度,关键要保证熟料的急冷效果,才能保证系统的稳定性和熟料质量。

粉磨过程以控制比表面积为主,尽量偏低控制,这样既可以降低早期水化热并保证早期强度,又对混凝土温度控制有好处;要关注出磨水泥温度,控制在75℃以下,避免石膏脱水而影响水泥质量。

4 试验结果

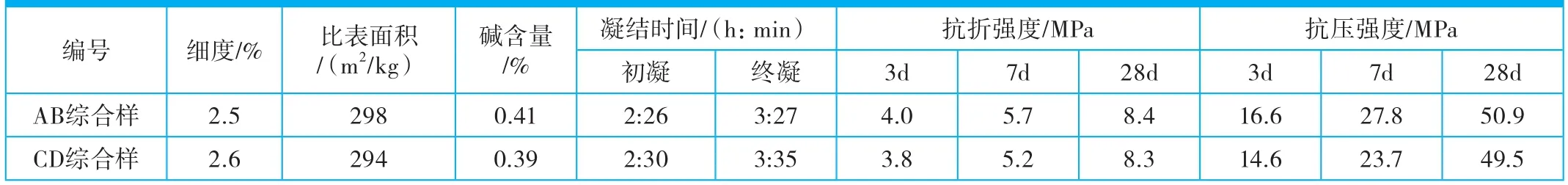

通过连续性生产试验,选择较为可靠的控制参数和生产数据,进行统计分析,熟料化学成分和物理性能见表5,出磨水泥质量指标和物检性能见表6(1)、(2),水泥线膨胀率见表7。

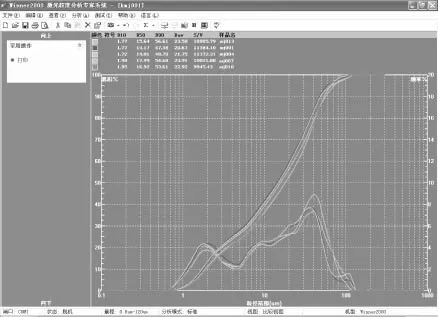

水泥的颗粒级配分布见图1。

根据样品质量情况,向国家水泥监督检验中心送样检验,对比结果见表8。

表4 生料及熟料成份

表5 熟料化学成分和物理性能

表6 (1)出磨水泥质量指标和物检性能

表6 (2)出磨水泥质量指标和物检性能

表7 42.5强度等级高镁低碱中热水泥线膨胀率

图1 水泥的颗粒级配分布

通过对出磨水泥的各项技术指标进行检测,结果表明各项指标均处于稳定、合理的分布区域,水泥质量稳定可靠。在拉西瓦水电工程使用过程中反映良好,混凝土外加剂适应性能好,实物强度较高。

5 技术分析

(1)根据理论计算和实际生产,要使水泥中MgO含量达到3.5%~4.5%,必须使生料中的MgO含量达到1.8%~2.4%,且根据生产情况统计分析,生料和熟料中的MgO呈非线性关系。(2)在熟料煅烧过程中,废气温度偏低且下降幅度大又快,烧成带煅烧范围比较窄,物料起火快,窑皮反应变化大,移动火咀频繁,从窑体外观检查对窑皮侵蚀较严重,刷窑皮,熟料结粒能控制,稍散、易亮,总体操作参数比普通料偏小控制。

(3)熟料外观,根据熟料岩相分析,该批熟料煅烧状况不是太理想,方镁石结晶较粗大,且多以骨骼状分布,也有部分与硅酸二钙(2CaO·Si2)形成的固溶体。

(4)通过工业大磨生产与试验,发现高镁水泥细度会直接影响水泥早期强度,在同样的条件下细度越小,早期强度越高,细度越大,早期强度越低。这证明了《水泥物理检验与岩相检验》(山东建筑工业学院编) 中所阐述的“生产高镁水泥时,采取将生料粉磨得细一些,水泥也粉磨得细一些,以减少MgO对水泥石的破坏作用。”

表8 样品质量检验对比结果

(5)根据本次生产检验情况,水泥的早期强度普遍偏低,但增进率较高,其水化热又较低,因此仍可适当提高水泥的SO3或比表面积,在保证水泥水化热的前提下,提高3d强度。

6 研制结论

根据本次组织生产、检验和国家质检中心对比情况,我公司利用现有的原燃材料和生产设施,实现了一次性成功研制开发试生产高镁低碱中热水泥,同时满足了GB200-2003标准要求和市场项目建设公司提出的特殊技术指标,通过研制开发生产总结,认为组织生产高镁低碱中热水泥首先要提前储备足量的MgO含量较高的镁矿石(最好在20%以上),改进高镁矿石在生料粉磨之前的掺加计量方式,保证高镁矿石的稳定掺加;在生产过程中,将生料MgO和Fe2O3含量控制为2.80%~3.00%和3.00%左右,游离氧化钙含量控制在0.8%左右;出磨水泥细度控制在3.0%以下,SO3控制为2.00±0.30%,比表面积控制为300m2/kg以下;重点要关注熟料的煅烧与冷却,建议利用圈流粉磨系统生产,能有效控制出磨水泥温度。

42.5 强度等级高镁低碱中热水泥的成功开发生产,进一步开辟了水泥市场,增加了新的经济增长点,先后为青海拉西瓦水电工程项目提供30余万吨的高镁低碱中热水泥,满足了顾客需求,积累了大量生产特性水泥的技术参数和经验。