电操舵用双冗余位置反馈控制驱动系统设计与实现

2018-08-16姜丽婷李真山汪远银苑利维

姜丽婷,雷 鹏,李真山,汪远银,苑利维

(北京航天精密机电研究所,北京,100076)

0 引 言

舰船操舵系统是保证舰船航行的重要设备。传统的液压操舵系统具有噪声大、体积大等缺点,不仅严重影响了船员的工作生活,同时带来了产品使用维护方面的困难[1]。伴随着永磁材料和交流调速技术的发展,永磁同步电机以其体积小、噪声低、使用维护方便等明显优势引起了人们的广泛注意和深入研究,也使得电动伺服技术向潜艇领域拓展应用成为可能。

电操舵装置主要用来改变或保持舰船的运动速度、姿态、航向和深度,而控制驱动系统作为电操舵的神经中枢,是保证舰船航向和航迹的重要部件。因此,控制系统的可靠性可大幅度提高舰船在航期间的经济性和安全性。为提高系统的可靠性,一般采用机械型余度结构或电气型余度结构[2],但这些余度方式都会增加系统硬件上的复杂度,并增大电操舵的重量和体积[3~6]。面向舰船安静型、高可靠性电操舵应用,设计了一种电操舵用控制驱动系统。提出永磁同步电机旋转变压器和机电作动器位置传感器相互备份的双冗余反馈回路设计方案,实现了位置环的双冗余控制方法。该方案无需增加任何硬件,只需在软件中进行控制算法、滤波和补偿等设计即可将反馈回路提升至双余度,提高系统工作可靠性。

1 电操舵系统组成及工作原理

电操舵系统包括一个控制驱动器、一台机电作动器(含永磁同步电机)、一套伺服电缆网,如图1所示。潜器控制系统通过 CAN总线将控制信号发送至伺服控制驱动器,伺服控制驱动器接收舵摆角指令,运行闭环控制算法,控制伺服电机按指令要求动作。丝杠将电机的旋转运动转换成直线运动,推动舵面,最终达到控制潜器舵姿态的目的。同时,控制驱动器将电操舵系统的状态数据反馈给潜器控制系统。

图1 电操舵系统组成Fig.1 The Structure of Electro-mechanical Actuator

2 矢量控制对线位移精度的要求

由于旋转变压器精度较高,电机转一圈,码值用14位的数表示。丝杠导程为4 mm/r时,用旋变计算出的线位移精度为 0.0002 mm,远高于使用要求,因此本文主要计算利用作动器线位移实现旋转变压器冗余功能的精度要求。

本文研究的矢量控制系统为基于电流环的id=0控制策略,其基本控制原理如图2所示。由旋转变压器测得电机转子位置θ,θ用于坐标变换,电机输出的三相定子电流经过 Clark变换得到iα,iβ,再经过 Park变换得到di和和iq参与电流环控制,经PI调节器和坐标变换后输出电压参考值,输入到SVPWM模块,生成六路脉冲宽度调制(Pulse Width Modulation,PWM)信号输入三相逆变器中。逆变器通过控制开关管的通断把三相电压输出至电机中[7]。

图2 空间电压矢量控制系统结构Fig.2 Structure of Control System for PMSM based on Vector Control

由上述分析可知,电机空间电压矢量控制是在d-q坐标系下完成的,Clark变换首先把三相静止坐标系变换为两相静止坐标系,变换矩阵为

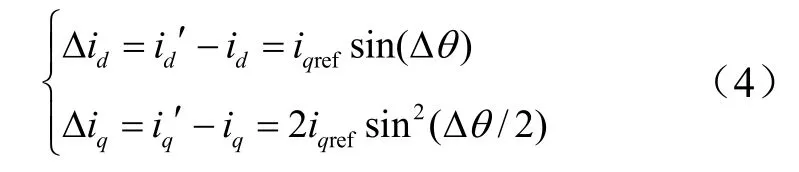

可以看出,电机转子角度位置的测量精度直接影响电流转换后的准确性,假设检测到的转子位置出现偏差θΔ,即:

对于采用滚珠丝杠传动的直线式机电伺服机构,设该机构的行程为±y,电机的极对数为 pn,采用线位移传感器进行电机转子位置检测,并进行空间矢量控制时,线位移传感器精度的最小值为

式中 p为丝杠导程。

本系统的参数如表1所示。

表1 EMA机电作动器参数Tab.1 Main Characteristics of EMA

目前线位移传感器采用MTS公司的位移传感器,其产品的精度为±0.02%,因此可以带来电机角度的最大偏差:

将式(6)代入式(4),可得:

该电流误差可满足电机控制的精度需求。

3 余度控制策略

3.1 反馈回路双余度控制

常见的以永磁同步电机为执行元件的机电伺服系统的闭环控制原理如图3所示,机电作动器的线位移传感器负责位置环的位移反馈检测,永磁同步电机的空间矢量控制所需的电机转子实际位置由装在电机尾部的旋转变压器测得,同时该位置信号经过微分得到电机的实际转速,用于机电作动器的速度控制。

图3 永磁同步机电伺服系统闭环控制Fig.3 Nomal Control System with Feedback for PMSM

线位移和旋转变压器均为单点故障,一旦损坏将导致电机无法正常换向,电机电流急剧增大,严重时会引起电机和驱动器的损坏。本研究提出思路是将旋转变压器的旋转位置和作动器位置传感器的位置反馈相互备份,经过一定的解算和补偿,形成永磁同步机(Permanent Magnet Synchronous Motor,PMSM)反馈回路的双余度控制,如图4所示。作动器的位置反馈经过差值计算后,可近似得到电机转子位置信号,提供给空间矢量算法(Space Vector Pulse Width Modulation,SVPWM)进行电子换向,同时经过微分得到作动器的线速度,以此为反馈进行作动器的速度闭环;旋转变压器提供的电机转子位置信号可与作动器的位置输出进行一一对应,必要时可代替作动器的位置反馈。

图4 反馈回路的双余度控制Fig.4 Control System with Double Position Feedback

经设计,反馈回路的工作模式有 3种,即:正常模式、当旋转变压器或其信号变换回路发生断路或者短路故障时、当作动器的线位移传感器发生故障时。这3种工作模式下,反馈回路的信号来源如表2所示。

表2 反馈回路故障模式及冗余工作方式Tab.2 Failure Modes and Work Modes for Control System with Double Position Feedback

3.2 线位移信号故障切换运行模式

3.2.1 故障监控策略

系统中选用的线位移传感器为 MTS公司的位移传感器,其输出为 SSI信号。当线位移线缆发生断线或通讯中断时,采集到的位移值会突变为整个量程的最大值。将每次读取到的线位移码值与上一时刻码值进行对比作差,两次读数的间隔为1 ms,由于作动器实际运行的最大速度为 18 mm/s,理论上差值最大为0.018 mm。考虑到速度超调等特殊情况的存在,选取2 mm为比较值,当差值大于2 mm时,认为线位移信号发生了故障。

3.2.2 系统重构

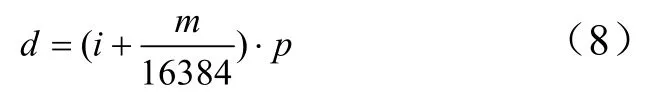

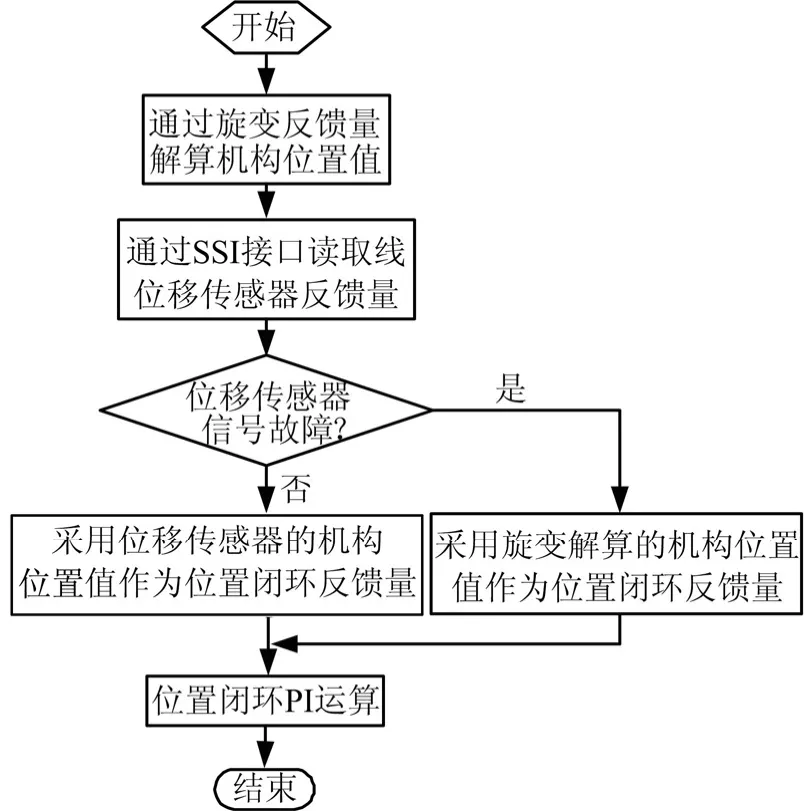

当线位移信号发生故障时,用旋变信号来进行位移计算。对于采用滚珠丝杠传动的直线式机电伺服机构,设其导程为p,位移值为d。

旋变信号为16位的数值m。当电机位置从0°转到360°时,m从0变到16 384。将每次读取到的m值与上一时刻m值进行对比做差,电机实际运行的最大速度为270 r/min,两次读数的间隔为1 ms,理论上两次m差值最大为74。考虑到速度超调等特殊情况的存在,选取5000作为比较值,当m差值绝对大于5000时,认为旋变信号发生了从0到16 384(或者从16 384到0)的过零点变化,将圈值i加1(或者减1)。可得出此时的位移信号d为

线位移信号故障监控及系统重构流程如图5所示。

图5 线位移信号故障处理流程Fig.5 The Flow Chart for Position Sensor Failed Mode

3.3 旋变信号故障切换运行模式

3.3.1 故障监控策略

控制器中旋变解码电路选用 AD公司的芯片AD1210,该芯片有两个故障信号输出引脚DOS、LOT,可以检测旋变信号断线,超范围输入信号,输入信号失配或者位置跟踪丢失。发生故障时,DOS和/或LOT输出引脚变为低电平。

3.3.2 系统重构

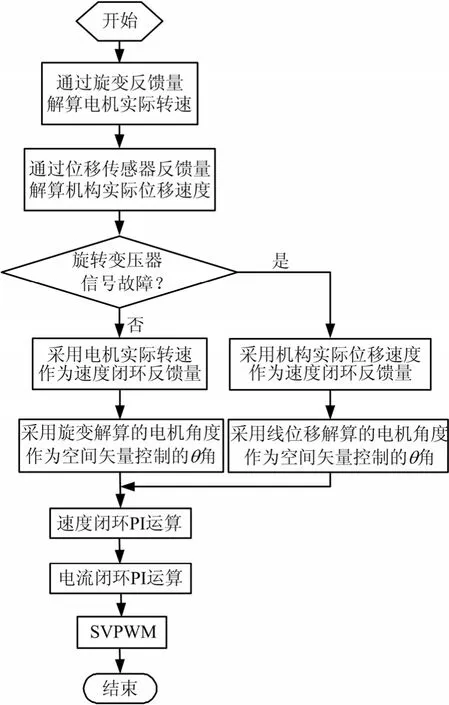

速度环的重构中,线位移信号 d经过微分得到作动器的线速度,以此为反馈进行作动器的速度闭环。

电流环的重构中,理论上,电机旋转一圈对应的机构位移量是固定的,由式(8)可得:

机构往复运动过程中,电机每转一圈,旋转变压器的“0”位置与机构的位移值对应且唯一。实际上,通过试验检测,电机旋转一圈对应的机构位移量不是固定的。由于机构刚度、齿间隙等的影响,机构在运动方向不同、运动速度不同、负载情况不同时,电机每转一圈,旋转变压器的“0”位置所对应的机构位移值变化较大。但通过平均化处理,仍可保证位移传感器检测的电机转子位置在允许的误差范围内。

通过往复运动试验及平均化处理,可得到一组旋转变压器“0”位置所对应的机构位移值,简称“零位置数组”。这一数组中相邻两个位移值的差值为电机转一圈的机械角度变化值,即360°,相邻两个位移值之间的任一位移值与电机的机械角度有线性对应关系。

位移传感器冗余旋转变压器进行闭环控制时,每次读取机构位移值后,查询其在零位置数组中所处区间,再通过线性对应关系计算出此时的电机机械角度和电角度。

旋变信号故障监控及系统重构的流程如图6所示。

图6 旋变信号故障处理流程Fig.6 The Flow Chart for Resolver Failed Mode

4 硬件实现及试验验证情况

4.1 硬件系统架构

伺服控制驱动器主要由:MCU处理器电路、功率驱动电路、电源变换电路、旋变解码电路、线位移信号接收电路和CAN总线接口电路等组成,电气原理如 图7所示。

图7 伺服控制驱动器电气原理Fig.7 The Structure of the Hardware for PMSM Controller

伺服控制驱动器采用TI公司的一款MCU作为核心控制器,具体型号为TMS570LS3137,具有32位的浮点运算精度、处理能力可达到180 MIPS。控制驱动器与潜器控制系统通过 CAN数字通信和模拟通信两种非相似冗余机制实现通信。控制驱动器接收潜器控制系统发出的摆角控制指令后,采集作动器线位移信号和永磁同步电机状态数据,运行闭环控制算法,控制机电作动器驱动作动器按指令要求动作。同时,驱动控制器将舵摆角、电机转速、电机电流、母线电压、驱动器温度、电机温度等数字信号通过CAN总线反馈至艇控系统,由此完成自检、测试功能。

4.2 试验结果

试验系统如图 8所示,左侧为模拟负载台,右侧为电操舵作动器。控制驱动器输入直流电压为450 V,最大输出功率为15 kW,PWM调制频率为10 kHz,驱动对象为永磁同步电机,通过丝杠带动作动器运行,实现电操舵机构控制。

图8 电操舵系统试验场景Fig.8 The Experimental Bench of EMA

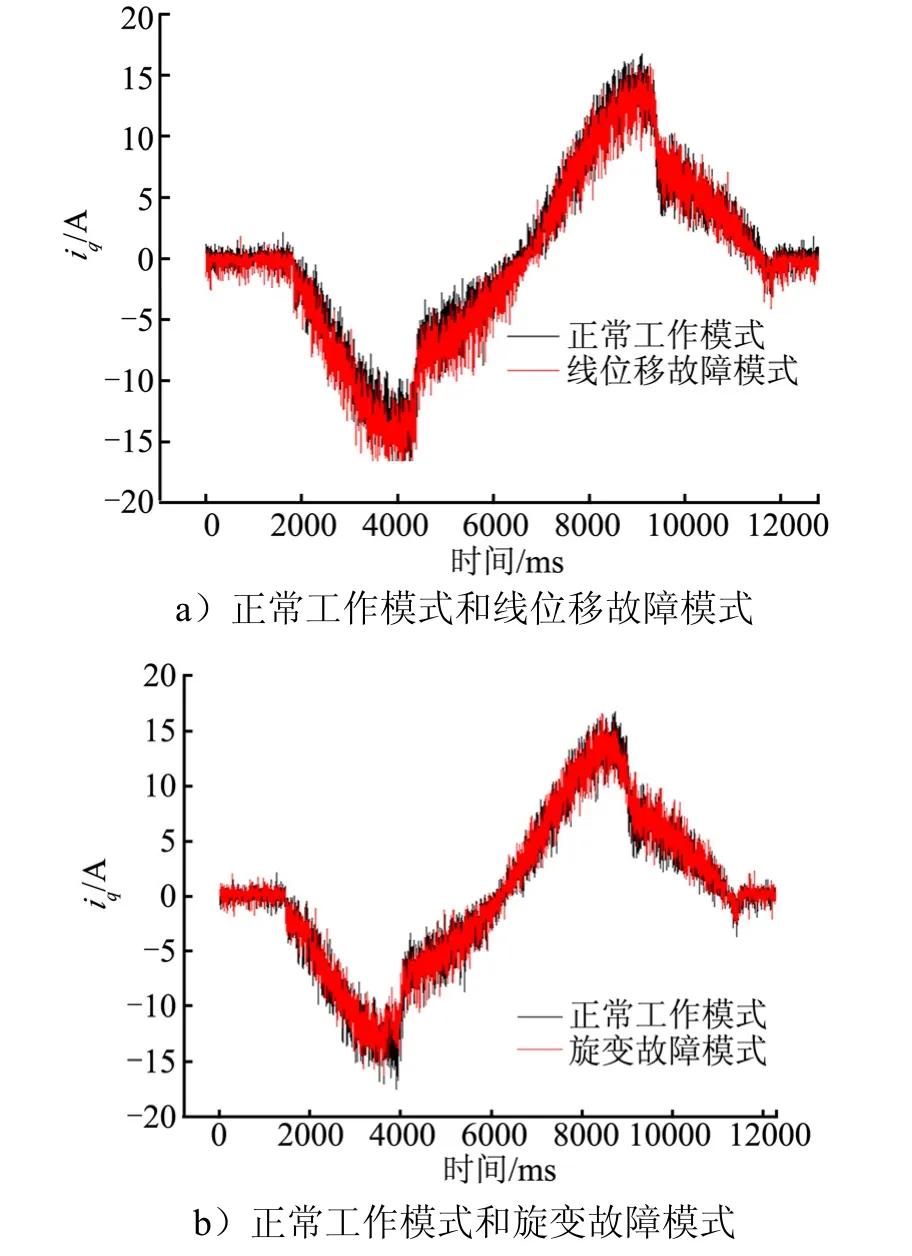

使用该产品进行位置特性试验,指令采用幅值为40 mm、频率0.02 Hz的正弦波。图9a为正常工作模式和线位移故障模式的带载位置特性试验 iq电流波形对比;图9b为正常工作模式和旋变故障模式的带载位置特性试验iq电流波形对比。

图9 几种工作模式下iq的对比Fig.9 The Waveforms of iq in Different Modes

由以上试验结果可以看出,两种冗余方式下的 q轴电流也基本一致,略大于正常工作模式下,可满足指标要求。

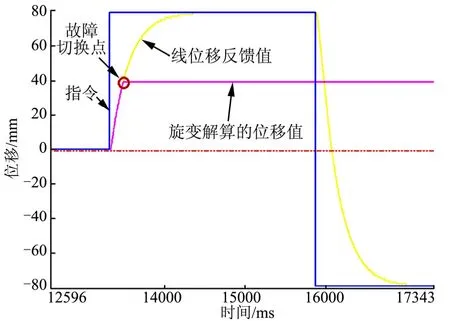

进行了系统运行过程的故障切换实验,在模拟潜器全行程的打舵试验中分别断开旋变信号和线位移信号,来模拟旋变失效下及线位移传感器失效下的故障切换,如图10、11所示,作动器运行平稳,位移曲线可按要求跟踪指令运行,未发生明显的位置跳变,可满足使用要求。

图10 旋变失效下的故障切换Fig.10 The Waveforms of Position during the Switching Process to Position Sensor Failed Mode

图11 线位移失效下的故障切换Fig.11 The Waveforms of Position during the Switching Process to Resolver Failed Mode

5 结 论

本文设计了一种电操舵用机电伺服控制驱动系统。设计了一种反馈回路的双余度控制方法,采用旋转变压器和机电作动器位置传感器相互备份的余度设计方案,在现有机电作动器的基础上不增加任何硬件及传感器,极大提高系统的工作可靠性,同时很好地控制了整个系统的成本和体积,是一个具有实用价值的控制方案。