PE隔板对铅蓄电池中锑迁移的影响

2018-08-14战祥连唐胜群陈龙霞靳树峰吴涛

战祥连,唐胜群,陈龙霞,靳树峰,吴涛

(淄博火炬能源有限责任公司,山东 淄博 255056)

0 引言

由于功率密度大,成本低,富液式铅酸蓄电池在叉车等动力领域仍被广泛应用着[1]。在深循环富液式铅酸蓄电池中,正板栅普遍采用铅锑合金。锑的加入提高了合金的机械性能,但同时也影响正极的电化学性能,在阳极条件下,合金中的锑元素易被正极的二氧化铅氧化成 Sb 的三价物质,进而造成正极板栅的腐蚀,其在充电过程中发生的形态变化如下:

根据充电电压的高低,在正极附近产生的Sb3+、Sb5+离子的浓度不同。由于在电解液中,锑离子会受到浓度差的作用而产生扩散,因此锑离子容易穿过隔板中的微孔扩散到负极。到达负极的锑离子会吸收来自负极的电子,发生逆反应,重新生成锑单质,分布在负极活性物质表面,与海绵状铅形成微电池,产生局部自放电,使电池容量下降。同时,锑的大量沉积,会降低负极氢的析出过电位,造成负极析氢量大,增加电池失水量和维护频次,从而影响电池的使用寿命[2]。此外,锑在负极的聚集,还容易造成电池过充期间锑化氢的产生,危害环境。因此,目前很多降低电解液中锑离子含量的方法被提出[3-4],包括添加各种螯合剂等材料降低电解液中锑离子的活性和浓度,使用孔径小的隔板。现在富液式动力电池普遍采用的是 PE 塑料隔板,但由于原材料和制备工艺的不同,使得不同的PE 隔板对锑离子的阻挡效果存在差异,因此笔者对市面上常见的 3 种 PE 隔板进行了对比测试,研究其对锑离子迁移的影响。

1 实验

1.1 制备模拟电池

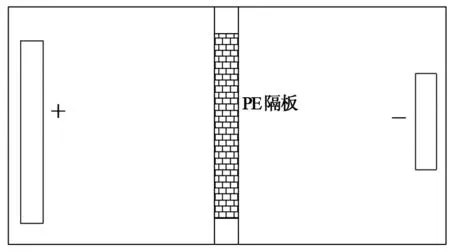

本实验中测试的隔板是从市面上购买的国内、外 3 种 PE 塑料隔板,其编号分别为 A、B、C 。3种隔板的物化指标见表1。将隔板裁切后,按照图1 组装测试电池系统,确保隔板两侧的电解液只能通过隔板连通。

表1 隔板的物化指标

图1 模拟电池示意图

1.2 线性扫描测试和锑离子含量分析

正极为ω(Sb) = 4.0 % 的合金电极,有效面积为 30 mm×30 mm。负极为 25 mm×25 mm 铅皮。室温条件下以 10 mA/cm2充电 200 h 后,将负极作为工作电极进行线性扫描测试。仪器为 Zahner Pro 电化学工作站,参比电极为 Hg/Hg2SO4/H2SO4电极,对电极为等面积的铅皮。反应温度分别为 30 ℃和 50 ℃。同时,用原子吸收光谱仪对反应温度为30 ℃ 充电后的 PE 隔板两侧的锑离子质量浓度进行测量。

1.3 模拟电池充电和微观结构分析

正、负极均为纯铅皮,且其有效面积均为25 mm×25 mm。采用武汉蓝电充放电设备在 30 ℃下以 5 mA/cm2充电,并记录充电电压。采用宁波舜宇仪器公司的 ICX4IM 型金相显微镜对充电前后的隔板进行微观结构分析。

2 结果与讨论

2.1 不同充电温度下隔板阻挡锑离子的能力

表2 是在 30 ℃ 下充电 200 h 后在负极测试的锑离子的质量浓度。从表中可以看出,不同隔板对锑的阻挡能力不同,其中 C 型隔板的孔率最大,但其阻挡效果最好,通过 C 型隔板的锑离子含量只是通过 A 型隔板锑离子含量的 53 %,说明隔板的孔率大小与其对锑离子的阻挡作用关系不大。图 2是对 30 ℃ 充电后的负极进行的线性扫描图。可以看出,在 30 ℃ 的环境下,没有隔板的测试样品析氢电位最正,析氢电流最大,说明 3 种隔板均起到了阻挡锑离子的作用,但在效果上有一定的差异。C 型隔板对锑的阻挡效果最好,表现为析氢电位较负,析氢电流最小; A 型和 B 型隔板对锑的阻挡效果相差不大,但均不及 C 型隔板对锑的阻挡效果。图 3 是对 50 ℃ 充电后的负极进行的线性扫描图。可以看出,在 50 ℃ 的环境下,对锑离子阻挡效果最好的为 A 型 PE 隔板,而 C 型和 B 型隔板对锑阻挡效果均低于 A 型隔板的。

表2 充电后负极侧锑离子的质量浓度

图2 30 ℃ 充电后负极的线性扫描图

图3 50 ℃ 充电后负极的线性扫描图

图4 是反应 3 种隔板在不同温度下对锑离子阻挡效果的线性扫描曲线。可以看出:随着温度的升高,采用 A 型隔板的电池的负极析氢电位出现负移,说明高温下 A 型隔板对锑离子的阻挡效果增强;而对于采用其他 2 种隔板的电池,随着充电温度的升高,负极析氢电位正移,说明锑离子在负极沉积得较多,这可能与高温条件从正极溶解的锑较多有关,也与隔板的孔径变化有关。

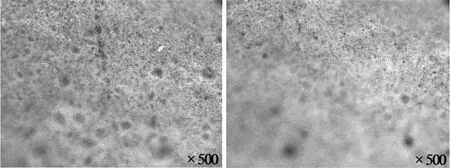

进一步对 3 种隔板在 30 ℃ 充电后,50 ℃ 充电后的状态进行显微分析,见图 5~7。从 3 张图中可以看出:随着充电温度的升高,A 型隔板的孔率和孔径并没有发生明显变化;而随着温度提高,另 2 种隔板的孔径和孔率均有明显提高,隔板电阻降低,提高了锑离子的通过率,加速了锑离子在负极的沉积。因此,结合图 3 的结果,认为 A 型隔板较适合于高温的使用环境。

图4 3 种隔板不同温度下线性扫描图

图5 A 型隔板 30 ℃ 和 50 ℃ 充电后的显微照片

图6 B 型隔板 30 ℃ 和 50 ℃ 充电后的显微照片

图7 C 型隔板 30 ℃ 和 50 ℃ 充电后的显微照片

2.2 不同隔板对充电电压的影响

图8 是 3 种隔板所在电池在 30 ℃ 下连续充电时电压随时间的变化情况。从图中可以看出:充电初期 3 种电池的电压差别较小,B 型隔板所在的电池的电压稍微提高;而随着充电的进行,采用 A 型或 B 型隔板的电池的电压下降迅速,充电后期明显低于采用 C 型隔板的电池的电压。

图8 3 种隔板组成电池在 30 ℃ 充电期间的电压变化

图 9~11 是 3 种隔板在 30 ℃ 下温充电前和充电后的显微照片。可以看出,C 型隔板的孔率变化最小(30 ℃),而其余 2 种隔板的孔径和孔率均出现了较大提高,因此电解液通过隔板的电阻降低,极化降低,电压也就随之降低。由于 C 型隔板的孔率、孔径变化小,导致电解液通过隔板的电阻高于其他 2 种隔板的,从而采用 C 型隔板的电池的电压高于采用 A 型或 B 型隔板的电池电压。因此,可以判断,在 30 ℃ 环境条件下对锑离子阻挡效果较好的为 C 型隔板。同时可以看出,在充电前3 种隔板的孔率和孔径均较小,其中 B 型隔板孔率最小,而其他两种隔板有明显的大孔,因而其表面较其他两种隔板略为平整密实(这可以用来解释图8 中,充电初期采用 B 型隔板的电池电压略高的现象)。此时,B 型和 A 型隔板的孔率、孔径还没开始变大,3 种隔板的孔率孔径差别并不大,因而 3种电池在充电初期电压差异较小。

图9 A 型隔板 30 ℃ 充电前后的显微照片

图10 B 型隔板 30 ℃ 充电前后的显微照片

图11 C 型隔板 30 ℃ 充电前后的显微照片

3 结论

通过试验发现,不同厂家的 PE 隔板对锑离子的阻挡效果差异较大,其中在 30 ℃ 环境下 C 型隔板对锑离子阻挡效果较好,在 50 ℃ 环境下 A 型隔板表现出较好的性能。孔率对锑离子的迁移不起主要因素,而孔径的变化是影响锑离子迁移的主要因素。此外还发现,30 ℃ 环境下 3 种试验电池的电压出现差异与隔板的孔率、孔径变化趋势不同有关。同时采用 C 型隔板的测试电池在充电后期电压较高,可能会影响电池的充电效果。