Pb-Ca合金板栅浇铸工艺研究

2018-08-14王杜友陈志平马铭泽郭志刚赵海敏李雪辉陈强

王杜友,陈志平,马铭泽,郭志刚,赵海敏,李雪辉,陈强

(天能集团研究院,浙江 长兴 313100)

0 引言

板栅不仅是铅酸蓄电池活性物质的承载体和骨架,同时还是电流的汇流体系,是电流的主要通道。所以,板栅质量的好坏,在一定程度上决定了电池性能的优劣。板栅的特性与板栅合金物相的组成,以及其晶体的金相组织结构是分不开的[1]。

随着铅钙合金在电动助力车电池上的普遍使用,流入到市场上的电池也出现了一些这样或那样的问题,比如板栅严重腐蚀断裂,早期容量损失(PCL),循环中容量迅速下降,活性物质过早出现软化脱落等。目前,在还没有更好性能的合金替代铅钙合金以前,这就要求我们的技术研发人员对铅钙合金的组织结构和腐蚀机理进行仔细分析研究,关注和了解铅钙合金在每个阶段上的性能变化,从而在合金成分含量和过程工艺上进行合理而严格的控制,以满足深循环动力型阀控电池的性能要求。

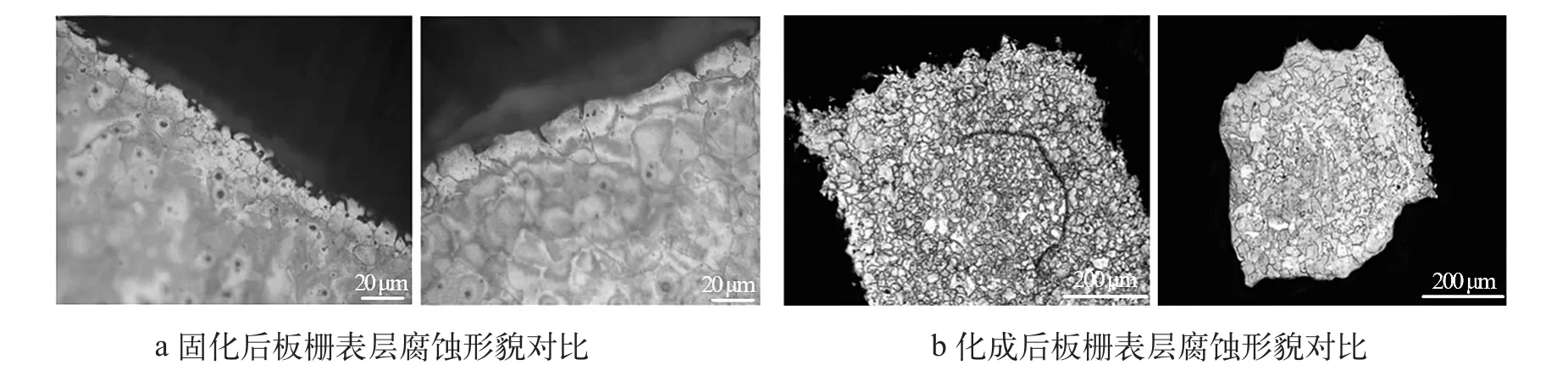

从日常的极板固化后板栅的金相检验情况来看,不同金相结构的板栅在固化完成后,板栅的腐蚀形貌和腐蚀程度差异性很大。也就是说,浇铸条件会影响板栅的金相晶粒结构,以及最终的腐蚀程度。板栅表层铅的氧化过程或固化过程中板栅表面形成腐蚀层是一个极为重要的过程,也是活性物质能够与板栅结合得紧密牢固的本质原因与主要原因。板栅表面氧化后的氧化铅沉积在板栅表层,生长进入铅膏,由此在铅膏与板栅之间创建起非常牢固的联结,确保此后活性物质紧密附着在板栅之上,使活性物质不至于早期脱落。

金属由液态转变为固态的过程称为凝固。凝固后的固态金属一般都是晶体,所以,又将这一过程称为结晶。液态向固态的转变是一个十分复杂的相变过程,结晶后所形成的晶体组织,如晶粒的形状、大小、分布等,将大大影响到金属的机械加工性能和使用性能,因此,结晶也是一个非常重要的过程[2]。所以说,通过对浇铸板栅筋条进行金相检验,及时了解板栅筋条的金相组织结构变化,对不断完善板栅浇铸工艺,预知板栅性能特点,稳定板栅质量都具有非常重要的意义。

1 板栅浇铸工艺条件现状分析

目前,Pb-Ca 合金浇铸工艺条件现状为:

(1)一般设定大熔铅锅的温度在 530 ℃ 左右,铅勺温度也都在 520 ℃ 以上,超过 Pb-Ca 合金结晶温度点近 200 ℃。熔铅锅和铅勺的温度过高,一方面会消耗过多的电能,另一方面使合金中Ca、Sn、Al 等元素烧损严重,尤其是 Ca,严重影响了合金中各元素成分的稳定性,进而对浇铸板栅的金相结构特征产生影响[3]。

(2)在板栅浇铸模具的定模上设有加热和温控传感器探头,而在动模上只有加热装置,没有温控探头。这样就造成了静、动模在温度上有差异,进而造成浇铸出的板栅正反面的金相结构有差异,即同一浇铸板栅正反两面的金相组织晶粒在大小上有差异(见图 1)。

(3)按现有浇铸工艺,一般模口温度高于模底温度 20 ℃~30 ℃。这种模具上下部温度上的差异也会造成同一大连片上、下部单片板栅筋条金相结构上的差异(见图 2)。

图1 同一板栅正反面金相结构大小差异

图2 大连片上下部板栅筋条金相结构差异

浇铸板栅筋条金相结构上的差异造成极板固化、化成后板栅筋条腐蚀程度与形貌上的差异,进而严重影响板栅表面的腐蚀特性,以及板栅与活性物质界面的结合强度与电化学特性[4]。从图 3 可以看出,在相同的固化、化成条件之下,金相晶粒大小在 20~50 μm 范围的板栅筋条腐蚀较均匀。对于晶粒细小均匀的板栅,在固化后,表层的腐蚀近乎于在一个层面,活性物质与板栅结合牢固,极板机械强度较好[5]。而对于晶粒大小>100 μm 的板栅筋条,只是在局部和某几个点位上有腐蚀,由于晶粒粗大,活性物质只能在晶粒的边界进行粘合,板栅与活性物质的结合强度差[6],将严重影响极板的充放电性能。

按照目前的 Pb-Ca 合金浇铸工艺,所生产出板栅筋条的金相结构差异性很大,板栅质量的稳定性和一致性差,从而导致单体电池单格之间、成组电池各单体之间一致性变差,严重影响了单体电池,以及电池组的综合性能指标。

(4)目前,正极板栅的浇铸速度一般控制在13~14片/min。

图3 不同金相结构板栅筋条的腐蚀形貌

2 Pb-Ca 合金板栅浇铸工艺改进措施

针对目前 Pb-Ca 合金板栅浇铸过程中存在的不合理因素,提出以下几项改进措施:

(1)从浇铸板栅所使用合金结晶温度值Tj的测试入手,根据所用合金的结晶温度数值,以及板栅筋条的金相结构特征来确定熔化铅锭的铅锅、铅勺、模具的温度参数,从而减少电能的消耗,减缓合金中各元素的烧损进程。

(2)在板栅浇铸模具的动模上设计 4 个温度探头插孔,分别在电加热管两侧加装测温探头(见图 4),同时控制动、静模具温度,使动模和静模温度达到一致,从而避免同一片板栅筋条正反面金相结构有差异。

图4 板栅浇铸模具结构及温控示意图

(3)在设定模具温度时,将模口温度与模底温度设定为同一温度值,以消除和避免大连片板栅上、下部单体板栅金相结构上的差异。而且,模具温度的设定值为板栅能够正常成型且达到工艺要求时的最低值。根据以往的跟踪检测结果来看,在合金结晶时的过冷度范围内,浇铸板栅能够正常成型的前提下,应尽量降低模具的温度并持续保持这一温度,这样板栅筋条可以形成较为均匀细小的晶体结构[7]。

(4)根据所浇铸板栅的型号,以及其对应模具的实际情况,测试模具浇口内合金铅液结晶的持续时间t,从而可预测和确定板栅的浇铸速度,以达到提高生产效率的目的,板栅的出片速度为每分钟 60/t片。

3 板栅浇铸工艺改进实验验证

按照图 4 所示,在板栅浇铸模具动模上加装温控探头后,设定熔铅锅温度为 450 ℃~500 ℃,铅勺温度为 460 ℃~500 ℃,上模口及模底温度设定值皆为 120 ℃~140 ℃,浇铸型号为 6-DZM-20Ah的正板栅(4 连片)。在浇铸板栅的过程中进行以下测试:

(1)在 Pb-Ca 合金熔铅锅内取样,用直读光谱仪测得r值(合金中ω(Sn)/ω(Ca))为 15.3。

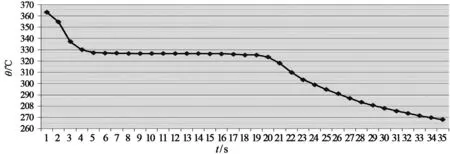

(2)采用 SSN-61 型温度记录仪配 K 型探头,用 100 mL 钢杯测得铅锅内合金液的结晶温度为 326 ℃± 0.5 ℃(见图 5 中曲线的平台)。

图5 钢杯测试合金铅液温度

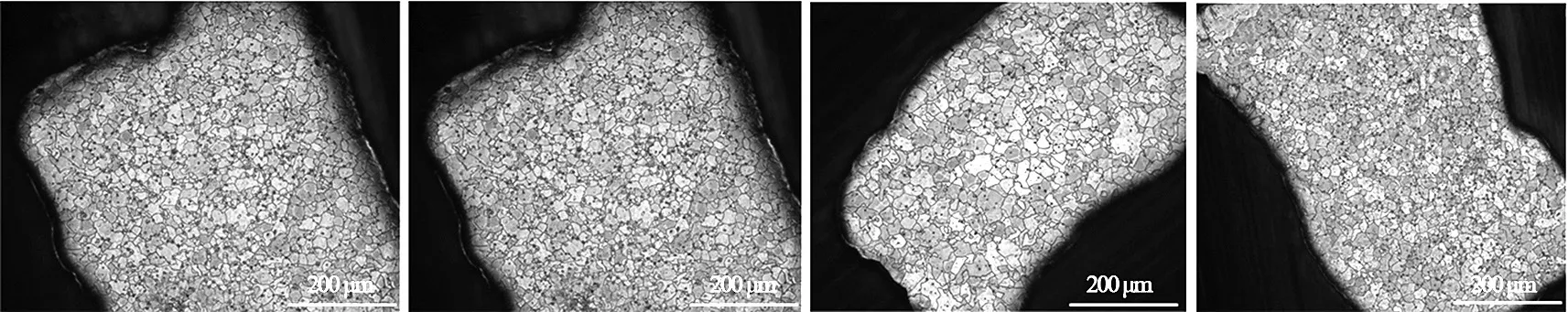

(3)采用温度记录仪和 K 型热电偶探头测定模具浇口处铅液的结晶持续时间t,根据此时间值确定板栅的铸板速度为 16 片/min;采用此浇铸工艺生产出的对应上下、左右 4 连片 12 V/20 Ah 板栅的金相结构如图 6 所示。从图 6 可以看出,采用改进的 Pb-Ca 合金浇铸工艺后,上下部各单片板栅筋条的金相结构无大的差异,板栅筋条金相晶粒大小均匀,晶粒尺寸都在 50 μm 以下,板栅的一致性好。

图6 浇铸工艺改善后板栅金相结构图片

4 小结

Pb-Ca 系列合金,它的金相组织结构与合金的元素配比、所处的工作状态有关。在合金元素配比一定的情况下,浇铸板栅筋条金相的晶粒形态、大小及分布受浇铸工艺的影响很大,在合金结晶的过冷度范围内,铅液与模具之间的温降梯度越大,板栅筋条的金相晶粒就越均匀细小。具有均匀细小晶粒结构的板栅具有更强的耐腐蚀性能,固化过程中更易于形成均匀的腐蚀界面,板栅的金相结构特征对电池的性能有着潜在的影响[8]。所以,此类合金板栅浇铸工艺的制定要有针对性,具体问题具体分析对待,不可千篇一律。