汽车平衡轴总成分装台设计*

2018-08-13温承钦林文芳

温承钦 林文芳

(重庆公共运输职业学院,重庆 402247)

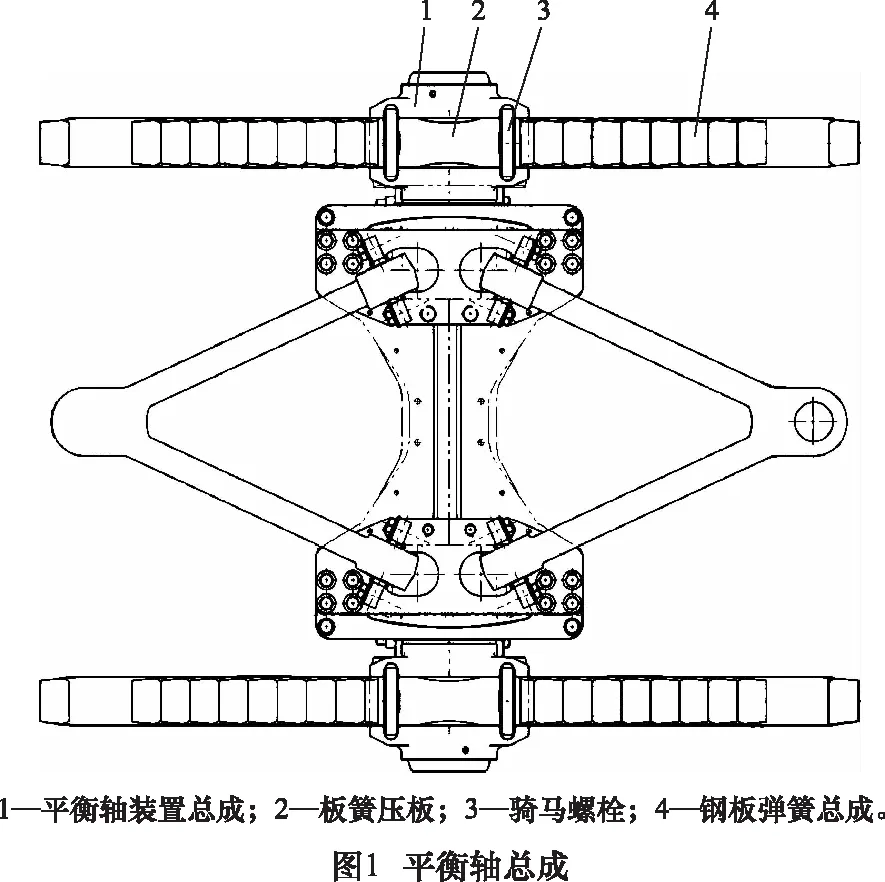

平衡轴总成如图1由平衡轴装置总成如图2、钢板弹簧总成、骑马螺栓、板簧压板、锁紧螺母等件组成。平衡轴总成装配过程是先将钢板弹簧总成吊上装配平台进行定位、对中、校平,然后将平衡轴装置总成吊上装配台与钢板弹簧总成嵌合一起,通过板簧压板、骑马螺栓、锁紧螺母牢固地联接成一体。平衡轴总成是双联驱动桥汽车的重要部件之一,在汽车行驶中起传递动力、减震、支承载荷的作用。其装配质量直接影响到汽车行驶稳定性及安全性,必须重点管控。目前,某重型汽车公司汽车平衡轴总成装配还是纯手工完成,钢板弹簧总成吊上装配平台后,由操作工人用榔头凭借自身经验、感觉对其进行校平、找正。工人劳动强度大、耗时长且装配质量不稳定。单件装配周期与工人技术熟练度、体能有很大关系。目前,装配平衡轴总成的生产周期为9 min/件,分成3道工序完成。第一工序完成平衡轴装置总成、板簧组件、骑马螺栓、紧固螺母、板簧压板链接一体;第二工序完成两板簧组件校平,调整两板簧组件间距满足将平衡轴总成通过平衡轴支架、联接螺栓与车架牢固链接一体后,两板簧组件内侧面与车架上的侧滑板能够相对滑动无干涉现象且保持适当的间隙;第三工序通过拧紧机对平衡总成上的骑马螺栓紧固螺母进行拧紧且达到设计要求的扭力矩,然后人工再用扭力扳手对每颗螺母进行扭力矩检验测试。就目前生产状况,按一个班有效工作时间8 h,第一工序分两小组同时进行,一条生产线一天的产量约为53.3件。正常工作时间状态下,平均月产量为1 200件,这样的产能是不能适应企业发展需求的。改进平衡轴总成装配工艺、提高劳动生产率、降低劳动强度和制造成本成为关键。本工装针对目前生产节拍及低效率状况,将平衡轴总成装配的3道工序合并为一道工序进行,旨在提高装配精度和生产效率。本文针对汽车平衡轴总成装配工艺改进所涉及到的装配平台设计[1]进行分析、说明。

1 工件定位、压紧分析

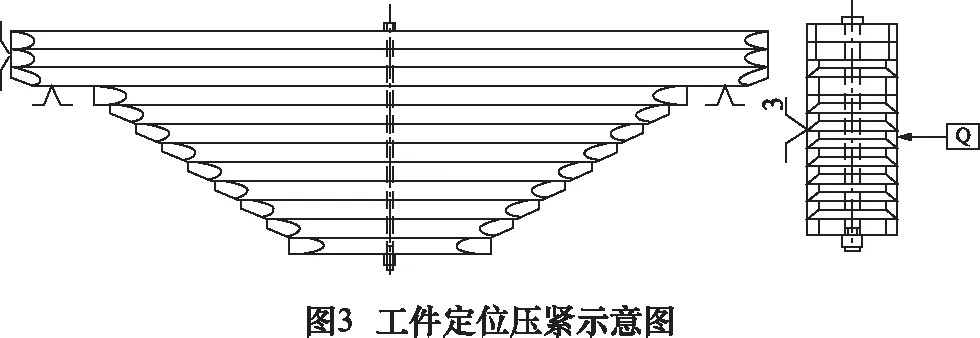

1.1 工件定位、压紧示意图。

如图3。

1.2 工件定位、压紧目的

由图3可知,钢板弹簧总成长度方向限制一个移动自由度,保证两个钢板弹簧总成的对称中心面共面,钢板弹簧总成铅垂方向限制两个自由度,确保两个钢板弹簧总成处于同一水平面的要求,钢板弹簧总成侧平面限制三个自由度,且在另一侧面施加载荷,将工件推向定位面并压紧、压平。从而确保钢板弹簧总成中各板簧片满足钢板弹簧总成整体铅垂面共面要求。完成定位压紧[2]后,便于操作者将平衡轴装置总成起吊,同时将平衡轴装置总成中的平衡轴壳中钢板弹簧总成定位销孔与钢板弹簧总成上的定位螺栓对中,将板簧嵌入平衡轴壳的板簧槽中,同时定位螺栓落入平衡轴壳的定位孔中。借助骑马螺栓、锁紧螺母、板簧压板完成平衡轴总成的装配。

2 分装台定位系统分析

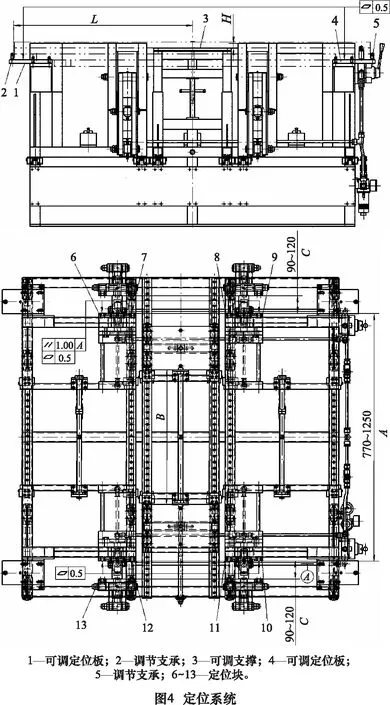

2.1 定位系统构成

由图4可知,该定位系统中可调定位板1、4共四件且水平方向共面,其平面度允差不大于0.5 mm。调节支承2、5分别固定在可调定位板1、4上,通过左右移动调整可调定位板1、4的位置以及调节支承2、5装在不同的螺孔位置上实现调节L的尺寸大小。可调支撑3通过双头支承螺杆调节H的尺寸。可调支撑3共两组,水平间距为B,通过调节双头螺杆实现对尺寸B的调整。两件可调支撑3其水平面通过相关升降螺杆的调节而达到水平面共面需要。定位块6、7、8、9其铅垂面互为共面,平面度允差不大于0.5 mm,定位块10、11、12、13其铅垂面互为共面,平面度允差不大于0.5 mm,且两铅垂面间不平行度允差不大于1 mm。间距A可在770~1 250 mm任意调整。

2.2 定位系统功能

装配钢板弹簧总成与平衡轴装置总成前,需先将两套钢板弹簧总成的定位平面定位在可调定位板1、4组成的平面上,确保两钢板弹簧总成位于同一水平面。同时,以钢板弹簧总成长度方向上一端通过调节支承2或5定位,即调整确定好L的尺寸保证两组钢板弹簧总成的对称中心面共面。定位块6、7、8、9组成的铅垂面与定位块10、11、12、13组成的铅垂面分别对两套钢板弹簧总成的一侧面定位,确保两钢板弹簧总成在铅垂面上的平行要求。调节支撑3用于定位平衡轴装置总成中的平衡轴支架,确保平衡轴轴心线平行于水平面。调节A、B、C、H、L尺寸,可以满足不同型号平衡轴总成的装配定位[3]需要。

3 分装台压紧系统分析

3.1 压紧系统构成

由图5可知,压紧系统由23个主要零部件组成,其中,可调式双头螺杆组件1、16,通过调整该组件,可满足不同宽度钢板弹簧的压紧夹持处于最佳状态。杠杆组件2、15将气缸部分拉力通过伸缩式支承拉杆4、13,双头螺杆组件1、16传递给回转压板组件5、12上,从而实现对钢板弹簧总成侧面的挤压。导套式支架3、14维持气缸8、9运行安全、平稳,确保系统加载、卸载安全可靠。缓冲调节块6、11确保钢板弹簧总成中每片板簧钢侧面均受到挤压力作用。启动换向阀7、10,实现系统加载、卸载转换。自适应螺母17、限位支承18、压缩弹簧19、调节螺母20、可调式双头螺杆组件21、定位支架22、锁紧螺母23组成自适应调节机构,确保整个平台运行安全、可靠[4]。

3.2 压紧系统功能

由图4可知,钢板弹簧总成吊放在可调定位板1、4上,实现水平面定位,侧面定位于由定位块6、7、8、9组成的铅垂面上(或由定位块10、11、12、13组成的铅垂面)。完成钢板弹簧总成所有定位找正后,由图5可知:启动换向阀7、10,气缸8、9动作,通过可调式双头螺杆组件1、16,杠杆组件2、15,伸缩式支承拉杆4、13,回转压板组件5、12,缓冲调节块6、11实现对钢板弹簧总成侧面施加载荷,在此载荷作用下,构成钢板弹簧总成的每片板簧侧面完成共面要求,从而为平衡轴总成装配做好准备。

平衡轴总成装配过程中,启动压紧机构将两侧的板簧组件压平在各自定位面上,由于两定位面间的平行度误差及平衡轴总成的制造误差,必然导致两钢板弹簧总成间的平行度误差与夹具定位面间的平行度误差的不一致,刚性的夹具平行度误差与刚性的平衡轴总成两钢板弹簧总成间平行度误差必然导致装配中夹具的挤压变形。平衡轴总成装配完成后,启动换向阀7、10,实现系统卸载,平衡轴总成吊离装配台转入下一道工序。在此过程中,由于起吊不平衡导致两组钢板弹簧总成侧平面与装配台定位面不平行,致使钢板弹簧总成对铅垂定位面产生一定的冲击力,该冲击力对装配平台的安全稳定性和精度是有副作用的。如图5所示,鉴于上述两种因素考虑,系统配备了由自适应螺母17、限位支承18、压缩弹簧19、调节螺母20、可调式双头螺杆组件21、定位支架22、锁紧螺母23等组成的自适应调节机构,从而确保装配平台安全、稳定可靠。

3.3 压紧方式与压紧力

根据工艺设计要求,每组钢板弹簧组件侧面所受压力在800~1 200 kgf之间,由于每组板簧要受到两处挤压力作用,因而,每处压力不得小于400 kgf。从安全性,稳定性方面考虑,压紧方式采用杠杆式内拉压紧,虽然该方式的有效压紧力不大于气缸拉力,但是由于内拉式压紧确保了系统中气缸所产生的所有力内敛,夹具本身变形小且系统安全稳定性高。

根据目前企业生产状况,压缩空气的气压大多在6~7个大气压间,为了满足该夹具压紧力的要求,本夹具的气缸选型为西南气动QGA-160×100,6个大气压下该气缸拉力11 106 N,理论有效压力为0.521×11 106≈5 786 N,板簧组件整体所受压力为1 157.2 kgf,满足工艺设计要求。

3.4 自适应调节机构的工作原理

该夹具工作前,根据所装平衡轴总成的规格,需将夹具定位尺寸A调整到所装平衡轴总成规定的两钢板弹簧总成定位槽间距的尺寸上偏差+0.5 mm.调整好该尺寸后用锁紧螺母将双头螺杆一端(未装弹簧一端)紧固,然后调整压缩弹簧的弹性变形量,保证弹力不低于30 kgf,剩余变形量不低于10 mm,调整完毕后加以锁定。

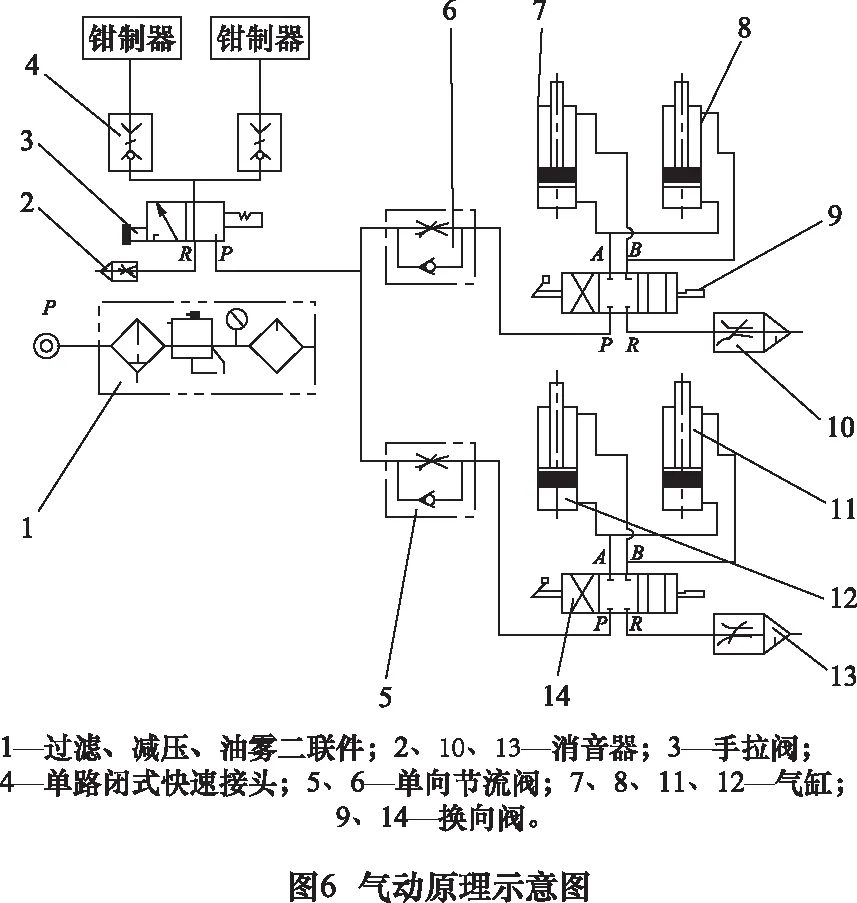

4 气路系统分析

按照工艺要求,分装台压紧机构需要分别对两组钢板弹簧总成侧面进行加载压平且各自独立。为此,每个钢板弹簧总成的加载与卸载就须单独由一个控制阀完成。每个钢板弹簧总成所需加载压力要求在800~1 000 kgf。由图6可知,该气路系统选用了4个缸径φ160 mm的双行程气缸作为压紧机构的动力源,当气压在0.6 MPa时单个气缸的拉力不低于1 100 kgf。其中手动换向阀9控制气缸7、8动作,手动换向阀14控制气缸11、12动作。为了降低气路工作时的噪音,分别给换向阀9、14配置了消音器10、13。单向节流阀6、5分别控制气缸7、8和11、12的运行速度,确保压紧机构[5]运行安全、平稳。过滤、减压、油雾二联件1起到对进入气缸前的高压气中杂质、水分进行过滤处理,然后根据工作实际需要可对过滤后的高压气进行降压处理,降压后的高压气进入油雾室进行油雾处理后进入气缸推动活塞工作,同时对气缸进行润滑保护延长气缸寿命[6]。手拉阀3配上消音器2降低了在工作中的噪音;与单路开闭式快速接头4配合,实现控制导轨中刹车用钳制器的开、闭状态。

5 平台整体运行描述

根据不同型号的平衡轴总成的规格、尺寸,启动钳制器解除对相关导轨的锁定;松开其它相关定位件的锁紧机构[7],将装配平台各相关定位件调整到合适位置。见图4,调整好A、B、C、H、L尺寸后对各定位件进行锁定。随后分别将两组钢板弹簧总成起吊到平台上进行定位找正,启动换向阀,气缸动作,压紧机构分别对两组钢板弹簧总成侧面加载压平,确保两组钢板弹簧总成侧面互为平行,且对称中心面共面。起吊平衡轴装置总成,平衡轴壳中板簧定位销孔与钢板弹簧总成上定位螺栓对中配合,钢板弹簧总成嵌入平衡轴壳的板簧槽内,然后由板簧压板、骑马螺栓、锁紧螺母将平衡轴壳与钢板弹簧总成紧固一起完成平衡轴总成装配。启动换向阀,卸除钢板弹簧总成上的载荷,解除约束;启动相关导轨钳制器解除导轨钳制。起吊已装配好的平衡轴总成离开装配平台转入下道工序[8]。

6 结语

该分装平台实现了平衡轴总成装配过程中钢板弹簧总成的自动压平找正,取代了原来的手工找正、校平;板簧组件间距确定;拧紧机拧紧锁紧螺母;同时实现锁紧螺母扭力矩在线检测;减轻了工人劳动强度,装配质量更加稳定可靠。同时将原装配工艺的三道工序优化成一道工序,缩短了单件装配周期,由原来的9 min/件缩短至6 min/件,提高了单班产能及生产效率,满足了企业生产高峰的需要。