大型曲线齿锥齿轮复合加工中的激光淬火轨迹规划研究*

2018-08-13田国富

刘 鑫 田国富 王 涛

(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

螺旋锥齿轮以其具有重叠系数大、传动平稳、承载能力高等优点,被广泛应用到各种高速重载的相交轴传动中,但螺旋锥齿轮啮合理论在所有齿轮中难度最大,其加工设备在各种金属切削机床中结构最为复杂,国外也只有美国GLEASON,瑞士OERLIKON和德国KLINGELNBERG三家拥有该方面成套技术。为了摆脱这种垄断,提高齿轮的加工精度、耐磨性及抗疲劳性,本课题组研制了一台螺旋锥齿轮复合式数控加工专用机床对螺旋锥齿轮的复合加工进行研究[2-3]。限于篇幅,本文只对复合加工中的激光淬火部分进行研究。

对于渐开线直齿圆柱齿轮而言,要实现齿面的激光淬火,就需要选择合适的扫描方式。目前,该工艺的扫描方式可分为周向螺旋扫描和轴向分齿扫描两大类,前者又包括单光束螺旋扫描和分光束螺旋扫描;后者按照光斑大小可以分为窄带搭接扫描和宽带扫描,按照扫描方式可以分为逐齿扫描和跳齿扫描,而跳齿扫描又有全部等间隔跳齿扫描和非全部等间隔跳齿扫描[4]。而对于直径较大的螺旋锥齿轮而言,上述扫描方式就不太适用了。由于本论文研究的螺旋锥齿轮直径较大,为了提高加工的可靠性,齿轮在机床上采用立式装卡的方式,提出一种新的扫描方式,与轴向分齿扫描的方式相似,相当于用平行于螺旋锥齿轮齿顶面的等距平面去截螺旋锥齿轮齿面,等距平面与齿面的交线即为激光淬火轨迹。为了避免淬过火的齿面发生回火现象,此试验采用全部等间隔(隔一个齿一扫描)跳齿扫描。当一个齿面扫描完毕,数控转台控制轴做分齿运动,接着完成下一个齿面的扫描,直到所有的齿面都被扫描过,即整个淬火过程就完成了。

1 激光淬火方案的选择

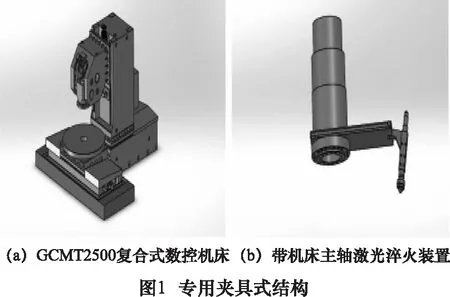

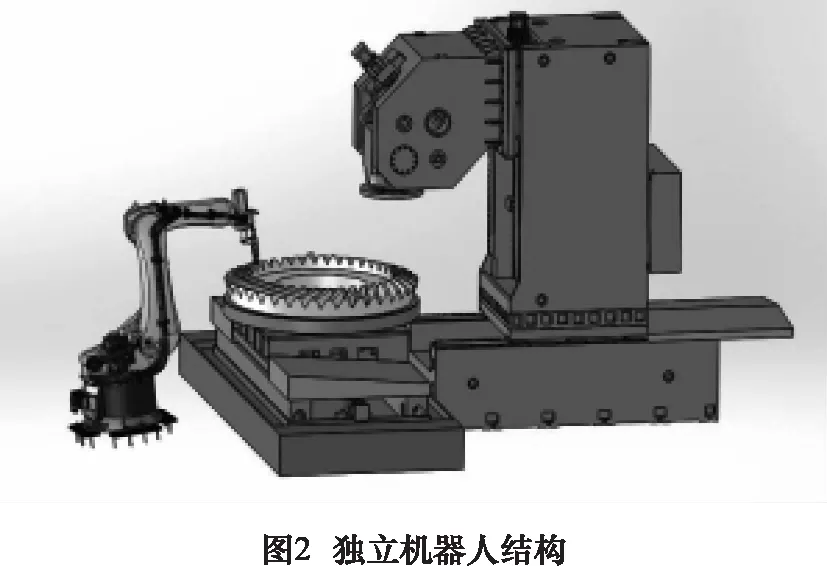

本试验设计了两套设备来实现对螺旋锥齿轮的表面淬火,方案一是基于沈阳工业大学工业机器人研究所自行研发的大型六轴五联动GCMT2500复合式数控机床本体,本机床具有X、Y、Z、A、B和W这6个轴,已经可以实现大型螺旋锥齿轮的铣削和磨削加工(如图1a)。本方案为此复合数控机床设计激光淬火头专用卡具,带机床主轴激光淬火装置如图1b,通过力矩电动机及机床自身的自由度,带动激光头,模仿螺旋锥齿轮的铣削过程,来实现齿轮的淬火。方案二是通过KUKA机器人与激光淬火装置来完成对螺旋锥齿轮的淬火过程(如图2)。

相比于方案一,方案二更容易实现,方案二采用KUKA机器人与3 000 W半导体激光器共同来完成对大型螺旋锥齿轮齿面的激光淬火。试验所用KUKA机器人具有6个自由度,完全可以满足淬火的位姿要求。以下是以方案二对大型螺旋锥齿轮齿面进行激光淬火轨迹规划。

2 相邻淬火带间距的确定

数控加工的主要目的是要保证所加工工件的粗糙度要求及精度要求,而激光淬火加工的目标是要保证淬火表面硬度的均匀性,这就对淬火带之间的距离有了一定的要求。首先对齿轮毛胚所用材料42GrMo进行了激光淬火试验,并利用维氏硬度计检测了其淬火带横向方向的显微硬度,如图3所示,淬火带中间位置的硬度满足齿轮所需的硬度要求。试验还检测了淬火带纵向硬化的层深,发现淬火进端边界硬化层浅,出端边界硬化层深,而中间部分一般都保持相同的层深。试验采用变速扫描的方法(即进端速度适当慢些,中间匀速,出端适当加速)较好地解决了此问题。

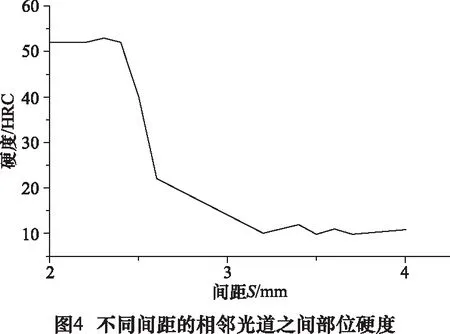

目前,关于激光淬火参数对淬火效果影响的研究已有很多。对于可控参数来说,激光照射在工件表面光斑的大小、激光的功率以及扫描的速度都直接影响着淬火的温度,进而影响着淬火质量。试验对42GrMo材料进行了变间距(相邻淬火带之间的间距)试验。试验材料为宽度为12 mm的42GrMo方钢,对待淬火面进行磨削加工处理并用黑色快干漆对其进行黑化处理。根据经验及试验效果,最终确定试验采用3 000 W半导体激光发生器,淬火激光功率为2 000 W,扫描速度为0.8 m/s,聚焦光斑为3 mm×3 mm。淬火试验中改变相邻淬火带之间的间距,观察相邻淬火带之间部位的淬火硬度。

将相邻淬火带之间距离首先设为4 mm,以后每淬火一次淬火带间距减小0.1 mm。得到多个淬火光道,测量试件相邻淬火带之间部位的硬度,得到的测量结果如图4所示。从图中可以看出,当两淬火带之间的间距小于2.4 mm时,淬火带之间区域的表面硬度和淬火带的表面硬度基本相近[5-6]。

3 螺旋锥齿轮齿面激光淬火轨迹规划

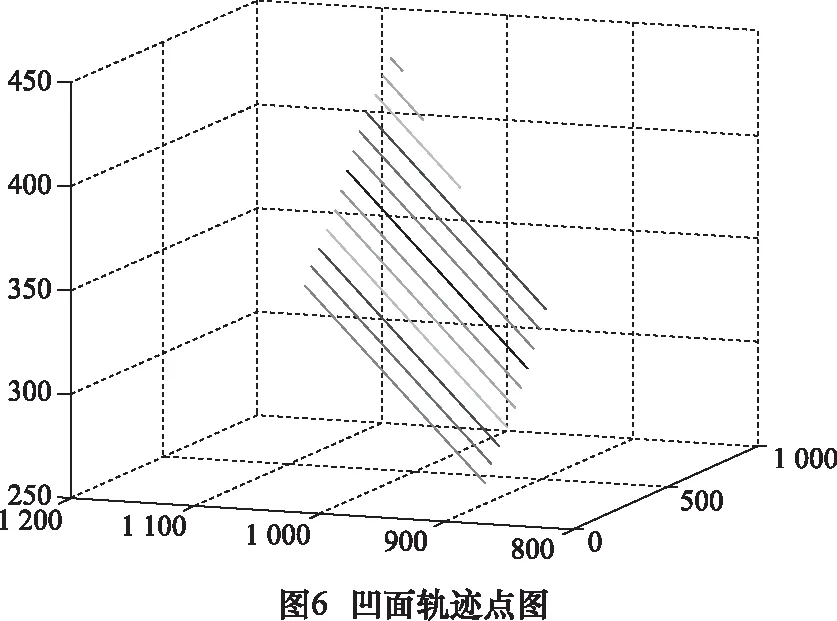

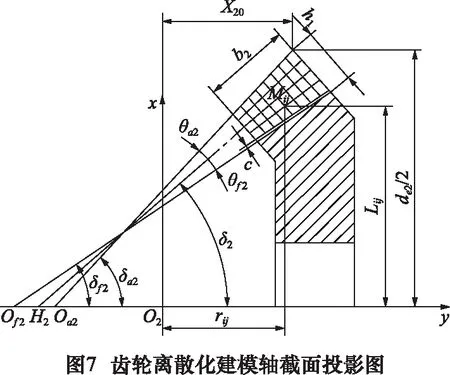

路径规划直接影响着对复杂型面淬火的结果,在对此齿轮进行轨迹规划时,参考螺旋锥齿轮的离散化建模方法[7-8],将齿面旋转投影到轴截面上(如图5),并划分网格、对离散点编号Mij并计算坐标值(rij,Lij),然后建立齿面点与轴截面离散点对应关系如式(1)。

(1)

然后解非线性方程,求出(Δq2ij,θ2ij),将(Δq2ij,θ2ij)代入齿面方程r2r,将此过程用Matlab编程,求得齿面点坐标值(xij,yij,zij),然后利用三次B样条曲线拟合出激光淬火路径轨迹。由于凹面和凸面的求解原理相同,只给出凹面轨迹点如图6所示。

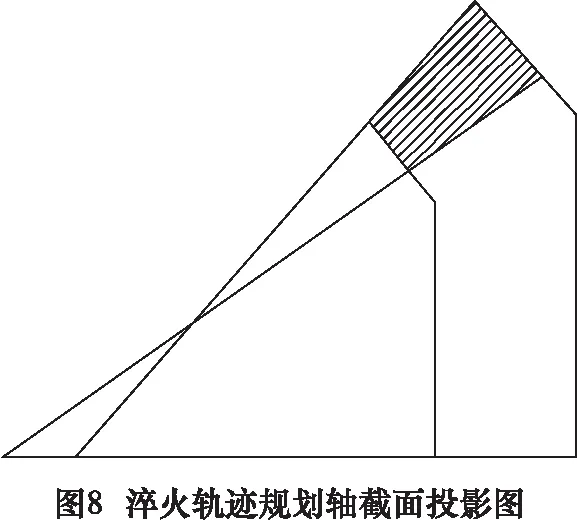

螺旋锥齿轮离散化建模对齿面离散时,是将螺旋锥齿轮齿面轴截面上的投影大端和小端分别均等分(如图7),而激光淬火轨迹在轴截面上的投影是相互平行的直线,这些直线都平行于轴截面中齿面的齿顶边线[9-10],此处将齿顶边线设为第一条激光淬火轨迹。这些平行线之间的间距就是相邻淬火带的间距。就相当于用平行于齿顶面的等距平面去截螺旋锥齿轮齿面,而等距平面与齿面的交线就是激光淬火轨迹如图8。

4 仿真

由于完成整个齿轮的淬火仿真所需工作量很大,而且需要很长时间,齿轮的每个齿槽都是一样的,所以,下面只针对两个齿面(即一个凸面和一个凹面)进行仿真试验。仿真过程如下:

(1)环境搭建

首先选择现实中需要设计轨迹的机器人。本次我们选择KUKA360-2型号机器人。然后选择激光淬火所需的激光头,最后导入直径2 500 mm的螺旋锥齿轮三维模型。这样所需的全部器材也就准备好了。最重要的是要进行工具和工件的校准,现实中工件和机器人是有一个相对位置的,仿真要保证软件中的位置与现实中的位置一致,这样设计的轨迹才有意义。当工具TCP和齿轮的位置都校准完毕之后,此时环境搭建的所有工作才算全部做完。

(2)轨迹设计

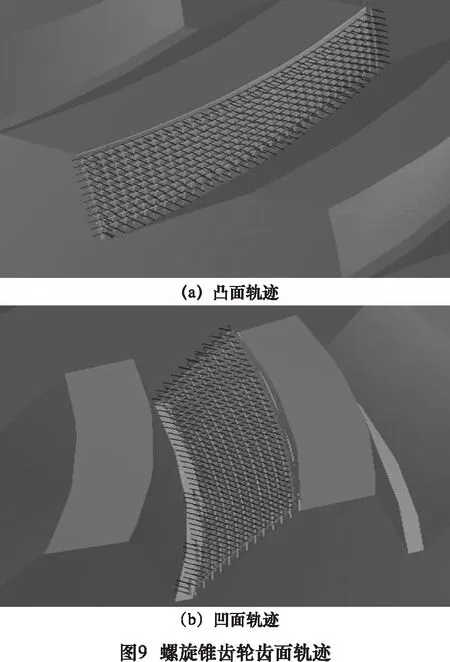

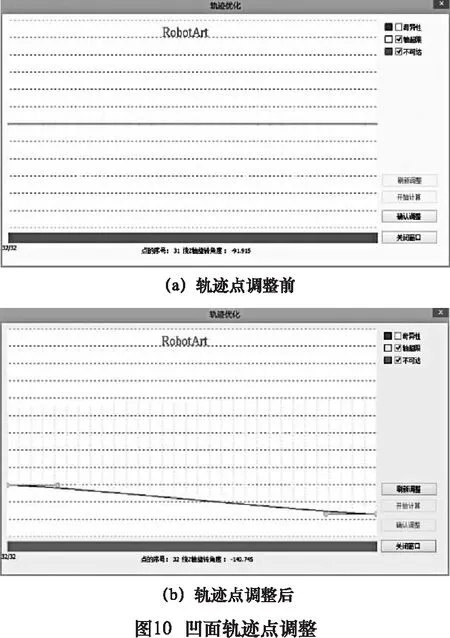

设计一条完美的轨迹,需要时间最优(没用的路径越少越好,提高效率)。空间最优(没有干扰,没有碰撞)复杂的路径需要多次生成。按照上节得出的齿面点,绘制的齿面轨迹如图9所示。由于是激光淬火仿真,激光头与工件是不直接接触的,之间存在一个离焦量。所以我们需要将轨迹沿Z轴偏移一段距离,图9中轨迹采用沿Z轴偏移5 mm。为了避免干涉和淬火入射角要求,最后还需要对一些轨迹点进行调整,其中凹面轨迹点的调整如图10所示。

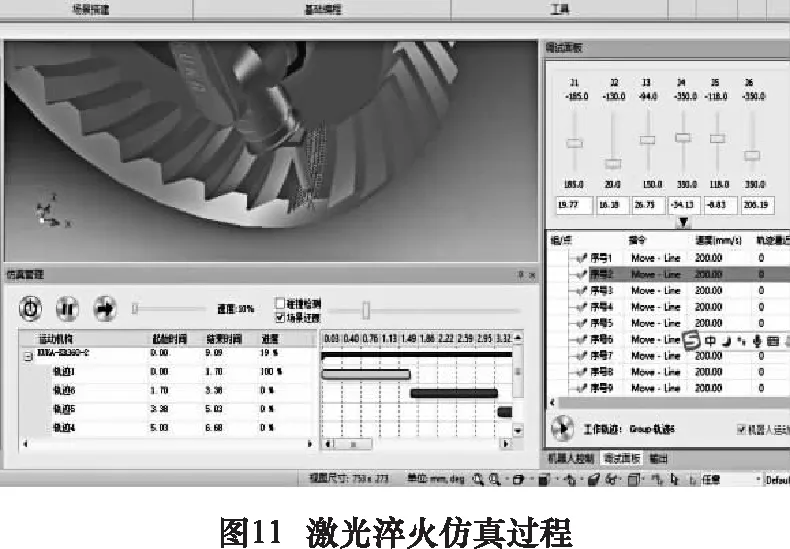

(3)仿真与后置

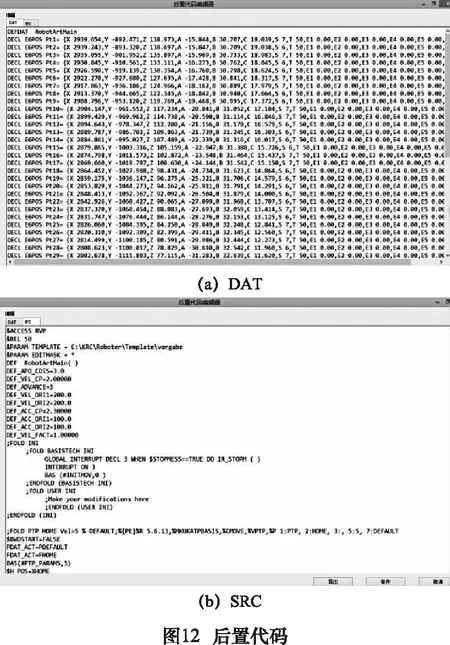

通过仿真观察机器人运动状况,如果运动异常继续进行轨迹调整,仿真过程如图11所示。仿真确认没有问题的话就要生成机器人代码(后置代码如图12),用后置代码让机器人进行实际作业。确认没有问题,完整的离线编程就结束了。后置完成时记住保存工程文件,有时因为现实误差,轨迹有问题还需要微调。

5 试验效果

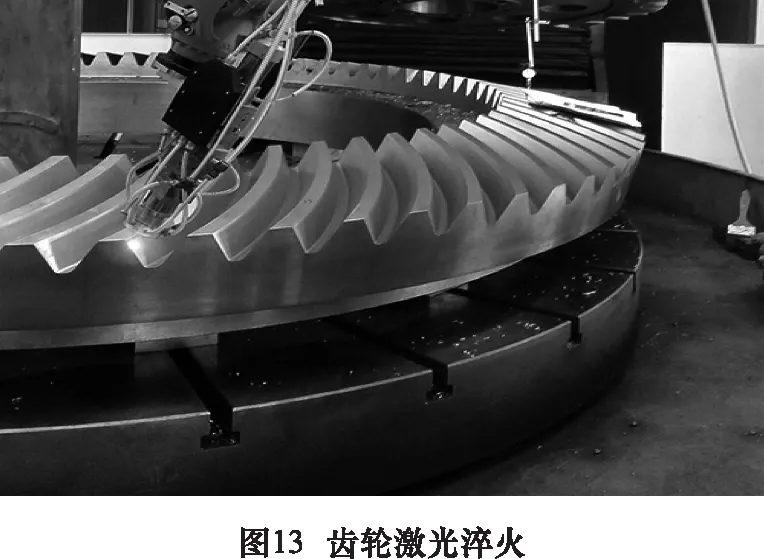

根据上节仿真过程来进行实际的大型螺旋锥齿轮激光淬火试验。采用KUKA360-2型号机器人,安徽煜宸激光技术有限公司RC-LCD-3000-D型号半导体激光器,淬火激光功率为2 000 W,扫描速度为0.8 m/s,聚焦光斑为3 mm×3 mm,如图13所示。

激光淬火后,用维氏硬度计测得大型螺旋锥齿轮表面硬度达到59 HRC,淬硬深度达到0.9 mm,所得淬火效果完全可以满足此种齿轮的工作要求。

6 结语

由于本文所研究齿轮规格尺寸较大,采用立式装夹的方式将齿轮装夹在GCMT2500复合式数控机床的工作台上。结合螺旋锥齿轮的特点,提出一种新的激光淬火轨迹规划方法。利用Matlab编程求出轨迹离散点坐标,拟合出轨迹曲线,然后通过离线编程软件对螺旋锥齿轮进行仿真淬火加工,仿真完全模拟实际的淬火过程,在实际的激光淬火过程中,只需让机器人按照整个齿轮激光淬火完整的后置代码进行工作即可。最后通过实际淬火试验得出淬火效果完全可以满足此种齿轮的工作要求,为大型螺旋锥齿轮的激光表面热处理提供了方法。